Изобретение относится к способу получейия фосфорных удобрений, которые используются в сельском хозяйст- ве..

Цель изобретения - увеличение выхода товарной фракции и прочности гранул.

Изобретение иллюстрируется щими примерами:

Пример 1. На навеску в 1000 г фоссырья во вращающемся грануляторе наносят 177 г серной кислоты (купоросное масло), диспергированной 150 г насьщ(енного водяного пара. Отношение кислоты к пару 1,0:0,85.

Количество серной кислоты к фосфориту (кингисеппскому) 0,25:1,0 от нормы (по стехиометрии), Выход товарной фракции 75%. Прочность, гранул 30 кгс/см.

П р и м е р 2, На навеску в 1000-г фоссырья во вращающемся грануляторе наносят 542 г серной кислоты (купо- .росное масло), диспергированной при 90-120 С 217 г водяного пара. Отношение кислоты к пару 1,0:0,4.

Количество серной кислоты к фосфо риту (кингисеппскому) 0,5:1,0 от нормы (по стехиометрии). Выход товарной фракции 55%. Прочность гранул 23 кгс/см.

П р и-м е р 3. На навеску в 1000 г фосфорита (чилисайского флот- концентрата) во вращающемся грануля- торе наносят 1200 г упаренной фосфорной кислоты диспергированной 133 г водяного пара и 126г воздуха. Отношение фосфорной кислоты к пару 1,0 : - : 0,11, количество фосфорной кислоты к фосфориту 0,8 : 1,0 от нормы (по стехиометрии), отношение пара к воздуху 1:0,95. Выход товарной фракции 75%. Прочность гранул 30 кгс/см,

П р и м е р 4. На навеску 1000 г фосфорита (марокканского) наносят

4,5 3.5

100 92,5

-10

г г 15

,20

г 25 301202

591,4 г серной кислоты (93%), диспергированной смесью насыщенного водяного пара 235,7 и воздуха 235,7 г. Отношение кислоты к пару составляет 1:0,4.

Количество серной кислоты по отношению к фосфориту составляет 0,86 : : 1,0 (от нормы по стехиометрии), отношение пара к воздуху 1:1. Выход товарной фракции-70%. Прочность гранул - 25 кгс/см .

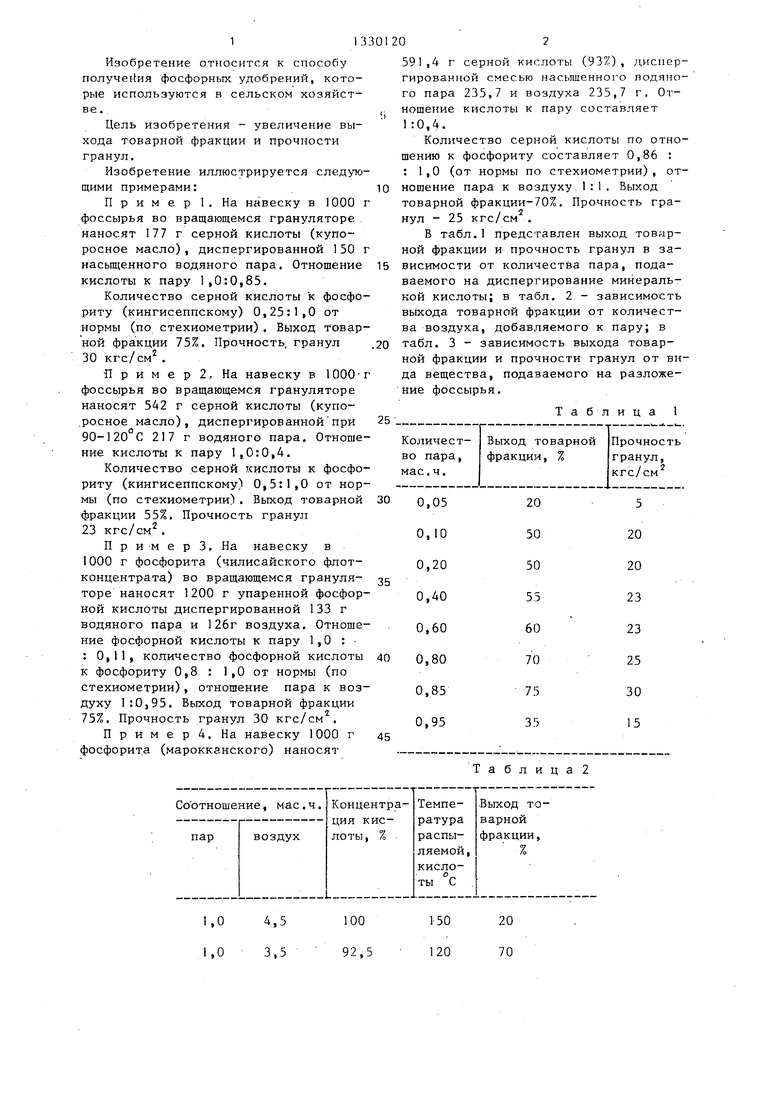

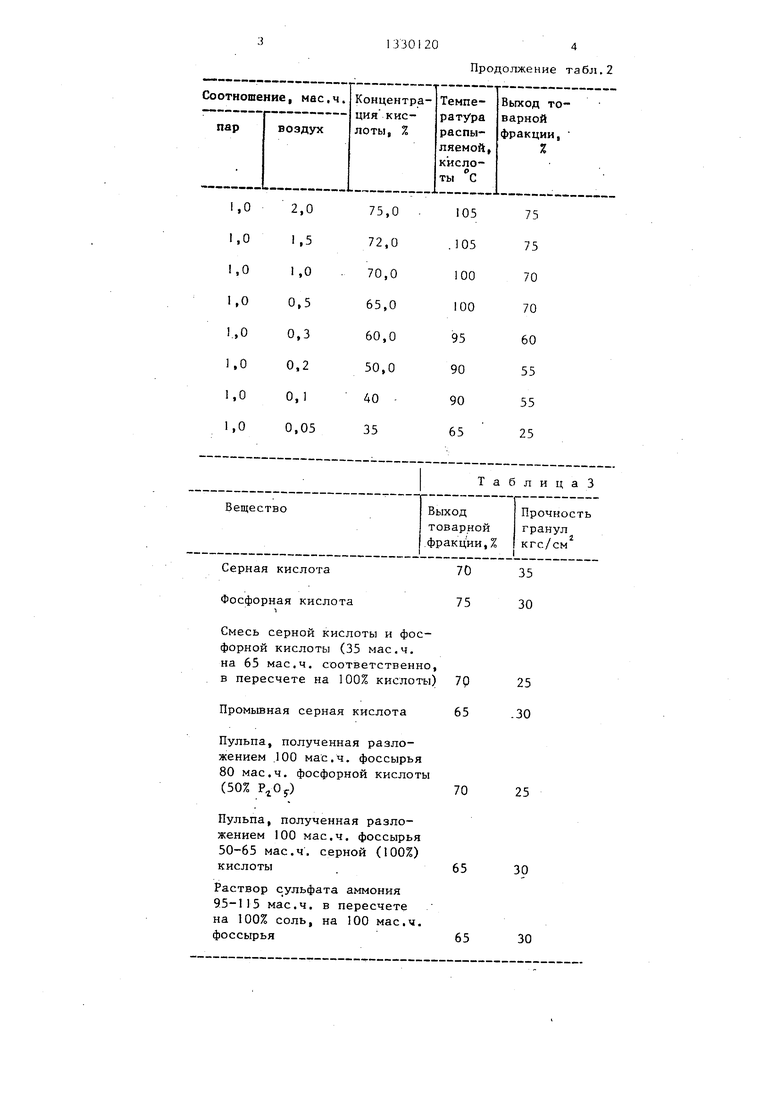

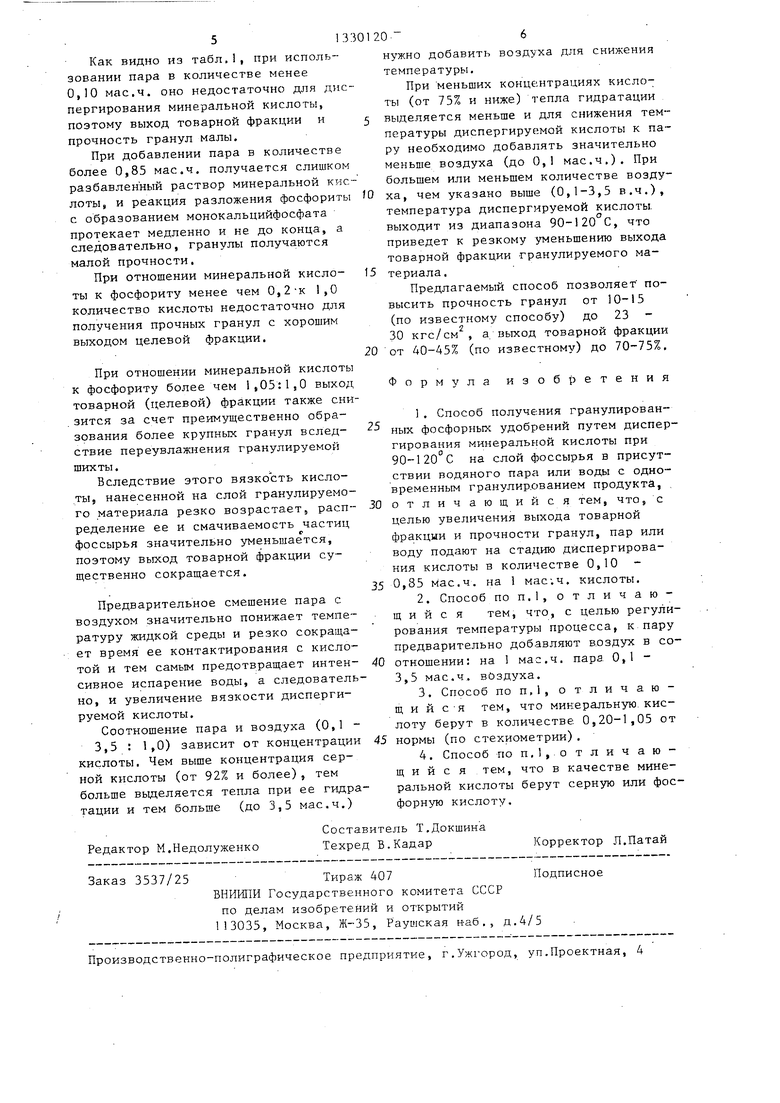

В табл.1 представлен выход товарной фракции и прочность гранул в зависимости от количества пара, подаваемого на диспергирование минеральной кислоты; в табл. 2 - зависимость выхода товарной фракции от количества воздуха, добавляемого к пару; в табл. 3 - зависимость выхода товарной фракции и прочности гранул от вида вещества, подаваемого на разложение фоссырья.

Таблица 1

Та блиц а 2

1-50 120

20 70

Пульпа, полученная разложением .100 мае.ч. фоссырья 80 мае,ч, фосфорной киелоты (50 )

Пульпа, полученная разложением 100 мае.ч. фосеырья 50-65 мае.ч. еерной (100%) киелоты .

Раетвор сульфата аммония

95-115 мае.ч. в пересчете

на 100% еоль, на 100 мае.ч.

фоееырья

Продолжение табл.2

513

Как видно из табл,1, при использовании пара в количестве менее 0,10 мае.ч. оно недостаточно для диспергирования минеральной кислоты, поэтому выход товарной фракции и прочность гранул малы.

При добавлении пара в количестве более 0,85 мае.ч. получается слишком разбавленный раствор минеральной кислоты, и реакция разложения фосфориты с образованием монокальцийфосфата

протекает медленно и не до конца, а следовательно, гранулы получаются малой прочности,

При отношении минеральной кислоты к фосфориту менее чем 0,2-к ,0 количество кислоты недостаточно для получения прочных гранул с хорошим выходом целевой фракции.

При отношении минеральной кислоты к фосфориту более чем 1,05:1,0 выход товарной (целевой) фракции также сни .зится за счет преимущественно образования более крупных гранул вследствие переувлажнения гранулируемой шихты.

Вследствие этого вязкость кисло- ,ты, нанесенной на слой гранулируемого материала резко возрастает, распределение ее и смачиваемость частиц фоссырья значительно уменьшается, поэтому выход товарной фракции существенно сокраш;ается.

Предварительное смешение пара с воздухом значительно понижает температуру жидкой среды и резко сокращает время ее контактирования с кислотой и тем самым предотвращает интенсивное испарение воды, а следовательно, и увеличение вязкости диспергируемой кислоты.

Соотношение пара и воздуха (0,1 3,5 : 1,0) зависит от концентрации кислоты. Чем выше концентрация серной кислоты (от 92% и более), тем больше выделяется тепла при ее гидратации и тем больше (до 3,5 мае.ч.)

Редактор М.Недолуженко

Составитель Т.Докшина Техред Б.Кадар

Заказ 3537/25

Тираж 407Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская н-аб . , д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, уп.Проектная, 4

нужно добавить воздуха для снижения температуры.

При меньших концентрациях кислоты (от 75% и ниже) тепла гидратации

5 выделяется меньше и для снижения температуры диспергируемой кислоты к пару необходимо добавлять значительно меньше воздуха (до О, мае.ч.). При большем или меньшем количестве воздуШ ха, чем указано выше (0,1-3,5 Б.Ч.), температура диспергируемой кислоты, выходит из диапазона 90-120 С, что приведет к резкому уменьшению выхода товарной фракции гранулируемого ма15 териала.

Предлагаемый способ позволяет повысить прочность гранул от 10-15 (по известному способу) до 23 30 кгс/см , а выход товарной фракции

20 от 40-45% (по известному) до 70-75%.

Формула изобретения

1.Способ получения гранулирован- 5 ных фосфорных удобрений путем диспергирования минеральной кислоты при 90-120 С на слой фоссырья в присутствии водяного пара или воды с одновременным гранулированием продукта,

30 отличающийся тем, что, с целью увеличения выхода товарной фракции и прочности гранул, пар или воду подают на стадию диспергирования кислоты в количестве 0,10

35 0,85 мае.ч. на 1 мае;ч. кислоты.

2.Способ по п.1, отличающий с я тем, что, с целью регулирования температуры процесса, к.пару предварительно добавляют в.оздух в ео40 отношении: на мае.ч. пара 0,1 - 3,5 мае.ч. воздуха.

3.Способ поп,1, отличающий С я тем, что минеральную, кислоту берут в количеетве 0,20-1,05 от

45 нормы (по етехиометрии).

4.Споеоб по п.1,отличаю- щ и и с я тем, что в качестве минеральной кислоты берут серную или фосфорную кислоту.

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных удобрений из металлургических шлаков | 1987 |

|

SU1555319A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1701628A1 |

| Способ получения гранулированных фосфорных удобрений | 1989 |

|

SU1661178A1 |

| Способ получения фосфорного удобрения | 1988 |

|

SU1581714A1 |

| Способ получения удобрений | 1986 |

|

SU1468889A1 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU971834A1 |

| Способ получения суперфосфата, содержащего цинк | 1986 |

|

SU1479447A1 |

| Способ получения экстракционной фосфорной кислоты | 1989 |

|

SU1673509A1 |

Изобретение относится к способу получения фосфорных удобрений, которые используются в сельском хозяйстве. Целью изобретения является увеличение выхода товарной фракции и прочности гранул. По предложенному способу получения гранулированных фосфорных удобрений путем диспергирования минеральных кислот на слой фоссырья в присутствии водяного пара или воды с одновременным гранулированием продукта, пар или воду подают на стадии диспергирования киолоты в количестве 0,10-1,85 мае.ч. на 1 мае.ч. кислоты. С целью регулирования температуры процесса к пару предварительно добавляют воздух в массовом, соотношении 1:(О,1-3,5). Минеральную кислоту берут в количестве О,20-1,05.от нормы (по стехиометрии), В качестве минеральной кислоты берут серную или фосфорную кислоту. Предложенный способ позволяет повысить прочность гранул от 10-15 до 23 - 30 кгс/см, а выход товарной.фракции от 40-45 до 70-75%. 3 з.п. ф-лы, 3 табл. о б (Л

| Phillips А.В., Young R.D., Lewis I.S., Ней F.Y | |||

| Усовершенствование одноступенчатого процесса производства гранулированного суперфосфата | |||

| ;J | |||

| Agr | |||

| Food Chem, 6, 584, 1958. |

Авторы

Даты

1987-08-15—Публикация

1985-08-13—Подача