Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях интенсивного износа.

Цель изобретения - повышение износостойкости и улучшение антифрикционных свойств,

Выбор граничных пределов компонентов, входящих в состав пре;у1агаемого, чугуна, обусловлен следующим.

Титан в количестве 0,12-0,8 мас,% повышает степень дисперсности и пер литизации структуры, увеличивает количество сорбитообразного перлита, его стабильность в условиях интенсивного трения, антифрикционные свойства чугуна в отливках, что обеспечивает повышение сопротивляемости пробуксовке, износостойкости и эксплута- ционной стойкости. При концентрации титана менее 0,12 мас.% повьшение дисперсности структуры, износостойкости сопротивляемости пробуксовке и эксплуатационной стойкости незначительное, а при увеличении его содержания более 0,8 мае.% укрупняется графит, снижаются характеристики механических антифрикционных свойств и эксплуатационной стойкости.

Свинец в количестве 0,03-0,5 мас,% стабилизирует перлит, измельчает структуру металлической основы, улучшает распределение перлита и повышает антифрикционные свойства, сопротивляемость чугуна пробуксовке и задиру, что приводит к улучшению механических свойств и повьш ению эксплуатационной стойкости. Влияние свинца на структуру и антифрикционные свойства начина- д,, ме того, при концентрации хрома

более 0,7 мас,% существенно возр ет ртбел отливок и твердость.

ет сказываться с концентрации 0,03- мас,%, а при увеличении содержания свинца более 0,5 мас.% в. структу- ре появляется цементит, снижаются ударная вязкость и эксплуатационная ctoйкocть,

Иттрий в количестве 0,02-0,2 мас.% оказывает модифицирующее действие, изменяет форму и характер распределения графита, снижает содержание газов в чугуне, увеличивает содержание графита завихренной и компактной формы, что повьш1а ет механические характеристики чугуна, сопротивляемость задиру и эксплуатационные свойства отливок. Влияние иттрия начинает сказываться с концентрации 0,02 мас.%, а при увеличении его содержания бо0

5

лее 0,2 мас.% снижаются стрела прогиба, антифрикционные и эксплуатационные свойства.

Кальций в количестве 0,02- 0,05 мас.% очишает границы зерен, из- мельчает структуру, способствует сфероидизации графита и повышению износостойкости, сопротивляемости пробуксовке, и эксплуатационной стойкости. При концентрации до 0,02 мас,% его влияние незначительное, а при увеличении его концентрации более 0,05 мас.% увеличивается количество неметаллических включений и снижаются служебные свойства.

Нижние пределы содержания углерода (2,8 мас,%)е кремния (1,7 мас,%) и марганца (0,7 мас,%) установлены с целью исключения в тонкостенных отливках образования в структуре эвтектического цементита; а верхние пределы по содержанию углерода (3,4 мас.%), кремния (2,3 мас.%) 5 и марганца (1,1 мас,%) установлены исходя из опыта производства чугунов С высокими механическими и антизадир- ными свойствами и исключения в структуре образования феррита.

Нижние пределы содержания хрома (0,12 мас.%) и никеля (0,15 мас.%) обеспечивают требуемь)е прочностные, антизадирные и эксплуатационные свойства, а верхние пределы содержания хрома (0,7 мас,%) и никеля (0,7мас.%) обоснованы тем, что при более высоких их концентрациях снижаются технологические свойства, пластичность, стрела прогиба и служебные свойства, Кро

0

5

ме того, при концентрации хрома

более 0,7 мас,% существенно возрастает ртбел отливок и твердость.

Чугун выплавляют в открытых индукционных печах методом переплава из шихты на основе литейных чугунов, чугунного и стального лома, ферротита- на, силикокальция, металлического иттрия, свинца, марганцовистого никеля, и ферросиликохрома. Выпуск металла в разливочный ковш производят при 1753-1773 К. Перед выпуском металла на дно ковша, имеющего температуру 973-1073 К, загружают микролегирующие добавки: ферротитан, свинец, .силико- кальций и иттрий. Разливку металла : для изготовления -износостойких отливок производят при 1683-1723 К,

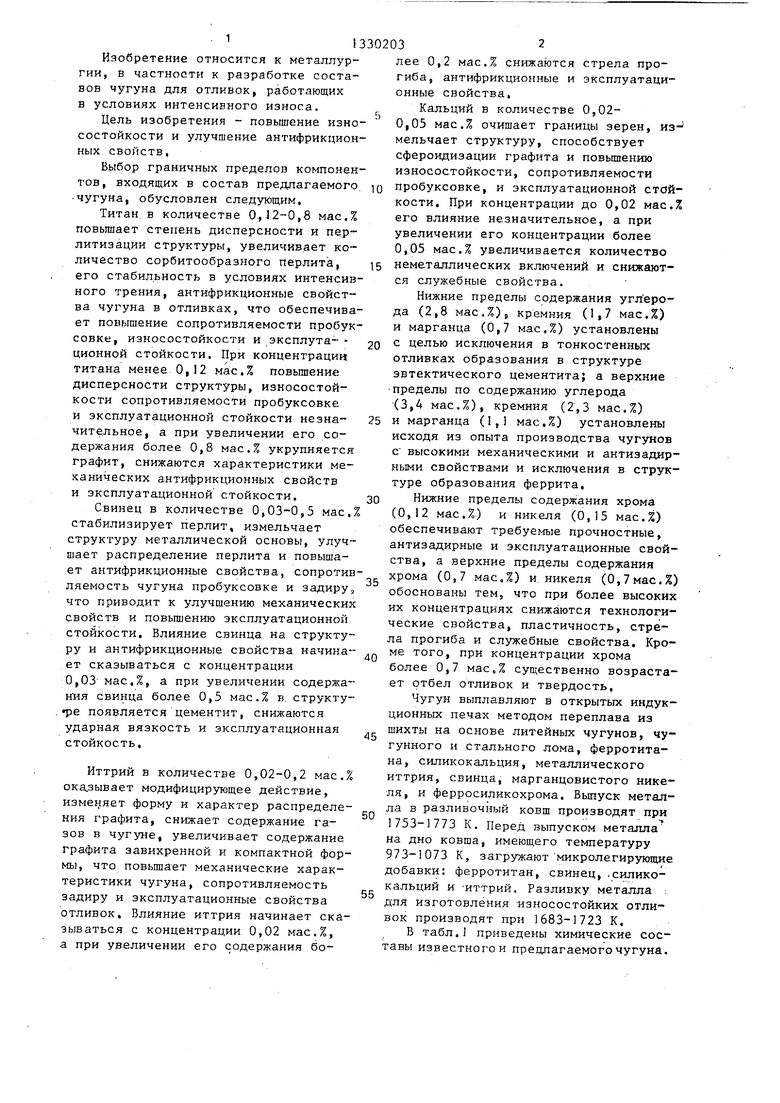

В табл.1 приведены химические составы известного и предлагаемого чугуна.

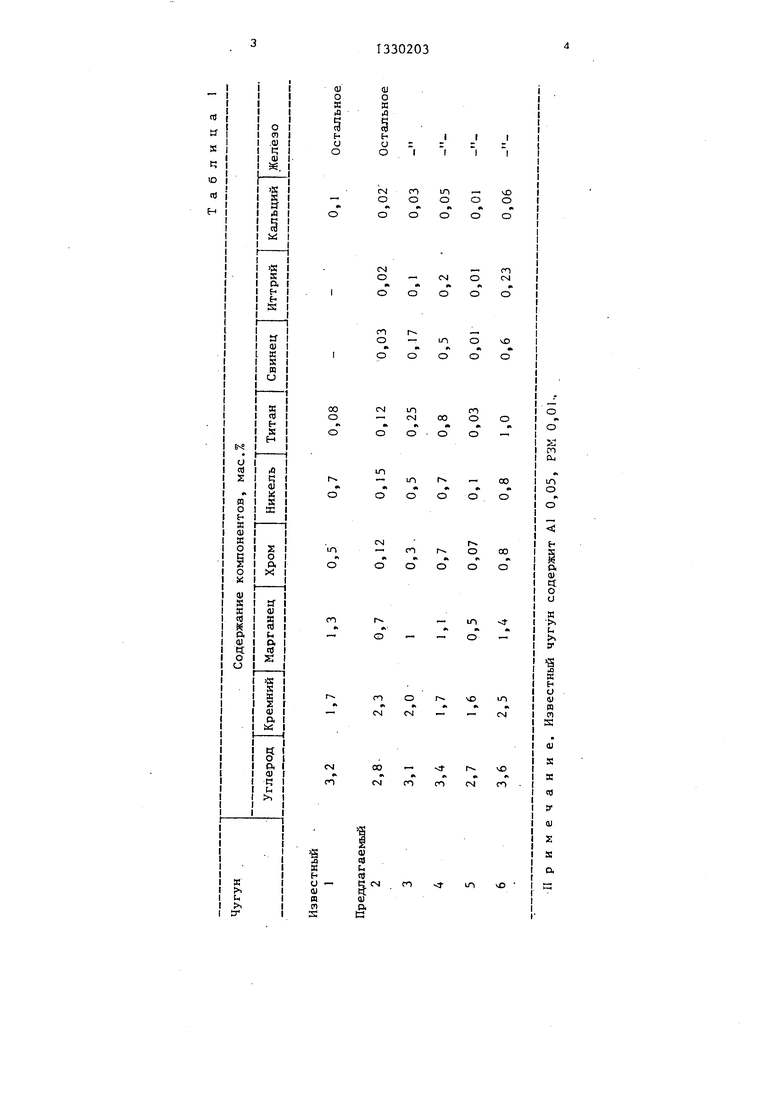

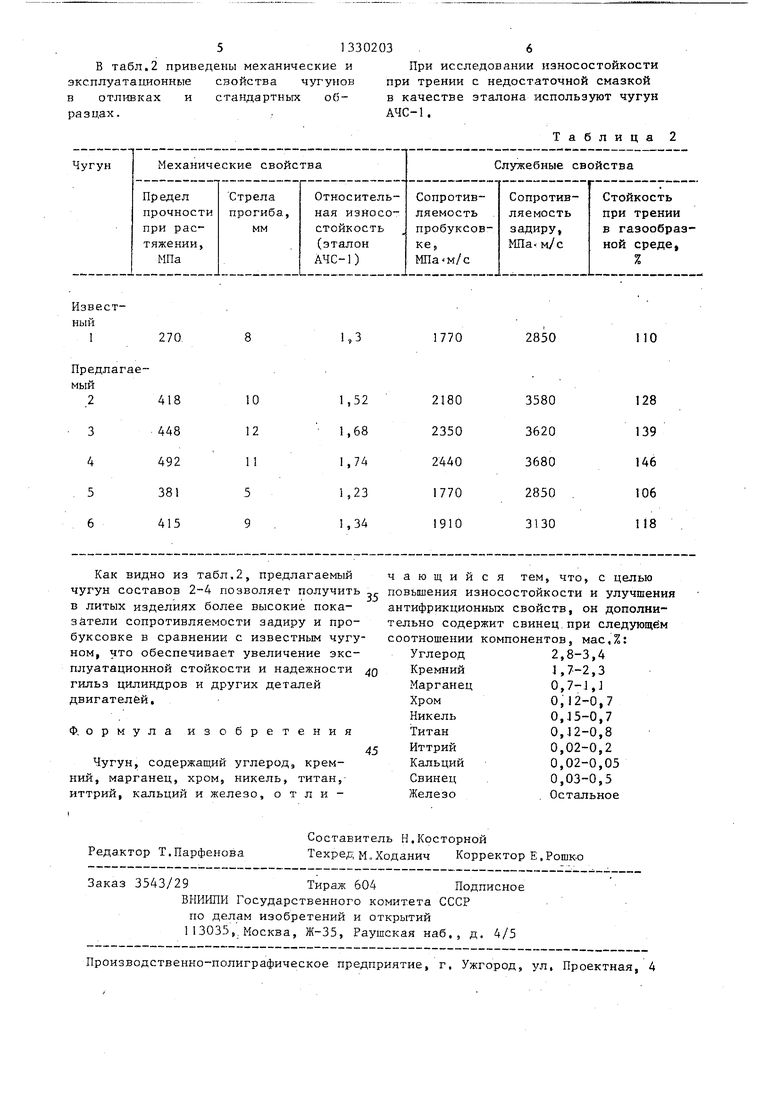

В табл.2 приведены механические и эксплуатационные свойства чугунов в отлт-шках и стандартных образцах.

Как видно из табхг,2, предлагаемый чугун составов 2-4 позволяет получить .,, в литых изделиях более высокие показатели сопротивляемости задиру и пробуксовке в сравнении с известным чугуном, что обеспечивает увеличение эксплуатационной стойкости и надежности Q гильз цилиндров и других деталей двигателей.

Ф, ормула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, титан,- иттрий, кальций и железо, о т л и Редактор Т.Парфенова

Составитель Н.Косторной

Техред м. Ходанич Корректор Е, Рошюо

Заказ 3543/29Тираж 604 Подписное

ВНИИПИ Государственного комитета СССР по изобретений и открытий 113035,, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

При исследовании износостойкости при трении с недостаточной смазкой в качестве эталона используют чугун АЧС-1.

Таблица

чающийся тем, что, с целью повышения износостойкости и улучшения антифрикционных свойств, он дополнительно содержит свинец.при следующем соотношении компонентов, мас,%:

,, Q

5

Углерод

Кремний

Марганец

Хром

Никель

Титан

Иттрий

Кальций

Свинец

Железо

2,8-3,4

J,7-2,3

0,7-J,J

0,12-0,7

0,J5-0,7

0,42-0,8

0,02-0,2

0,02-0,05

0,03-0,5

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1357452A1 |

| Чугун | 1987 |

|

SU1505979A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1988 |

|

SU1581769A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2005 |

|

RU2297468C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок, работающих в условиях интенсивного износа. Цель изобретения - повьппение износостойкости и улучшение антифрикционных свойств. Ковкий чугун содержит компоненты в следующем соотношении, мас.%: С 2,8-3,4; Si 1,7-2,8; Мп 0,7-1,1 Сг 0,12-0,7; Ni 0,15-0,7; Ti 0,12-0,8; Y 0,02-0,2; Са 0,05; Р 0,03-0,5 и Fe ост альное. Дополнительный ввод в состав чугуна Р и повышение в нем содержания Ti с 0,01-0,08 до 0,12-0,8 мас.% обеспечили повьшюние износостойкости в 4,17- 1,21 раза, улучшение сопротивляемости пробуксовке в 1,25-1,4 раза. 2 табл. со оо о to

| Т-ОБРАЗНЫЙ БОЛТ | 0 |

|

SU210564A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU908903A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-15—Публикация

1986-01-27—Подача