Изобретение относится к металлургии, в частности к разработке составов чугуна.

Цель изобретения - повышение антифрикционных свойств.

Карбонитриды титана в количестве 0,12-0,5 мас.% повышают степень дисперсности и перлитизации структуры, увеличивают количество сорби- тообразного перлита в отливках, его стабильность в условиях трения при обычных и повышенных температурах, что способствует повьшению антифрикционных свойств.

При содержании карбонитридов титана до 0,12 мас.% увеличивается содержание феррита и снижается концентрация перлита и антифрикционные свойства недостаточны, а при концентрации карбонитридов титана более 0,5 мас.% повьш1ается содержание неметаллических включений по границам зерен и увеличивается склонность к задирам и трещинам.

Нитриды бора служат центрами кристаллизации, способствуют измельчению структуры, повышению удароустой- чивости и антифрикционных свойств. При концентрации нитридов бора до |0,02 мас.% измельчение структуры к повьш1енйю антифрикционных свойств недостаточны, а при концентрации ни - тридов бора более 0,2 мас.% снижается удароустойчивость, стрела прогиба и сопротивляемость пробуксовке при трении с недостаточной смазкой.

Алюминий перлитизирует матрицу, очищает границы зерен и повышает износостойкость, твердость и антиза- дирные свойства. Его содержание определено опытным путем и ограничено концентрацией (0,12 мас.%), ниже которой износостойкость и антизадирные свойства низкие, а при концентрации

СП

О О1

со

;о

алюмш ия более 6,2 мас.% сшпкаются стойкость против пробуксовки и технологические спойства.

Магний является упрочняющей микродобавкой и эффективным попсрхпост по-актиБным модификатором, способст DyiouDiM повышению аптифрикдионпых и эксплуатациопных свойств. При концентрации магния до 0,08 мае. повышение износостойкости и апти фрик- ционпых свойств недостаточное, а пр копцентрац1П1-магния более 0,17 мас. повьпиается концентрация неметаллических включений и снижаются харак- теристи а1 аптифрикцио1П ых CBOIICTB, особеппо антизадирпых свойств.

Содерлсарле основных компонентов (углерод 2,4-3,5 мас.%, кремний 1,4-2,5 ac.% и марганец 0,5 - 1,5 мас,%) принято на основашш пратики производства аптифрпкциопиьк чугуне, с noDbiineiniofi сопротивляемостью к задирам,

Содер/хаппе легирующих элементов (хром 0,5-0,9 мас.% и никель 0,8 - 1,7 мас.%) обеспечивает поБЫшеш1е прочности и износостойкости матри- и,ь и :ix стабильности в условиях тре Ш1Я при повышениьк температурах и при недостаточноГ1 смазке, а такхсе оптпмальпую эг.сплуатащючпую стойкость при достаточно BMCOIUIX ;1нти-- фрикдпопиых cBoiicTBax.

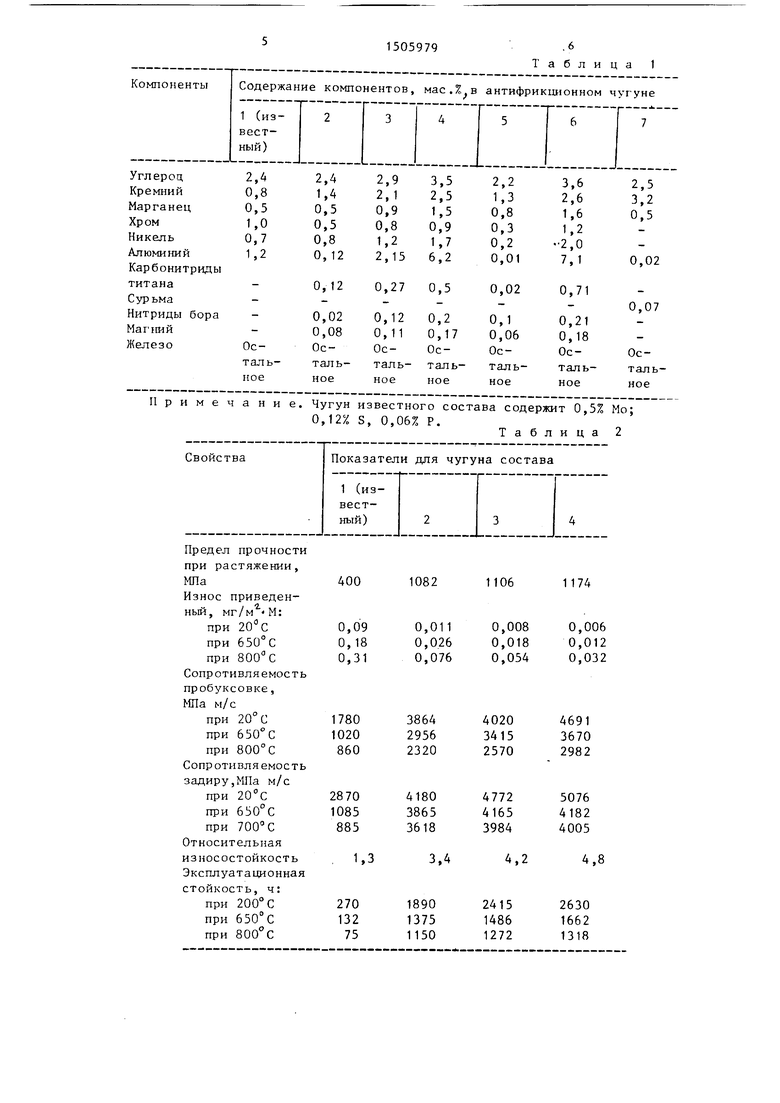

П р и м е р. OnbiTHi.ie пл , г.кп аит (};рик ,ионных чугупов прс)водят дуи- лекспроцессом Barpainca - эл ктpи ecкaя печь. 15 качестве IIJHJ; - то: .ь;х матерпалов используют jiiiTeii- Hbic и передельные чугулы, чугунный и стальис; лсм, брикеты нитридов бора, фсррсбор, металлическую сурьму,, карбонитриды тич аня., феррос липпи .й и ферромарганец. Никролегирование бpикeтa uJ нитридов бора и карбонит- ридов титана проводят п электропечи -в ,е 1шавки, а модифицпроваш1е карбо1 ИТридаГ Г;1 титапа и пптуидами бора - в рагздаточп111х ковша:; емкостью 2 т. Температура чугуна при модифицировании 1440- 460 с, Разливку чугуна в лите1И ые формы для получения износостойких отливок проводят при 1380-1400°С.

В табл.1 приведены химические составы чу гунов опытных плавок. Усвоение микролегирующих и модифицирую- ш, добавок составляет, %: питриды 91-94, карбонитриды титана 86-90,

магний 46-48. Определение содержа- шш компонентов в чугуне проводят методами дифференцировапного химического анализа.

Т табл.2 приведены механические

и антифрикционпые свойства чугунов опытных плавок, полученные по стандартным методикам на образцах и тех- нологпческих пробах после термической обработки, вюгочающей закал20

Как следует nv табл.2, доиолни- Т(льпы1 1 в состлг чугуна маг- ,, нитридов бора и карбонитри- доо титага позволяет повысить износостойкость в 2, 6-, 8 раз и улучшить сопрот11вляемос гь задиру в

1,5-2,2 раза 2,5 .

и П1;обуксов1се в 2 30 Фор м у л а и 3 о б р е т е и и я

5

0

5

Чугун, содержании углерод, крем- Hnii, марганец, хром, гшкель, алю- i-Dinnii л железо, отличающий ; ; тем, что, с цeJ:ью повышеш1я а::1тифрикционных свойств, оп допол- iD TejT-b io содержит Manaii i, нитриды и карбошггриды титана при еле- дуюцем соотношеши компонентов, мае.%:

Углерод2,4-3,5

Кремни 1 ,4-2 ,5

Марганец0,5-1,5

АлюминийО,12-6,2

Хром0,5-0,9

Никель0,8-1,7

Мапшй0,08-0,17

Нитриды бора 0,02-0,2

Карбонитриды

титана Железо

О,12-0,5 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1357452A1 |

| Чугун | 1986 |

|

SU1330203A1 |

| Чугун | 1988 |

|

SU1581769A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1990 |

|

SU1740479A1 |

| Высокопрочный чугун | 1988 |

|

SU1585372A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун | 1987 |

|

SU1447915A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей, работающих в условиях износа. Цель изобретения - повышение антифрикционных свойств. Новый чугун содержит, мас.%: C 2,4-3,5

SI 1,4-2,5

MN 0,5-1,5

CR 0,5-0,9

NI 0,8-1,7

MG 0,08-0,17

нитриды бора 0,02-0,2

карбонитриды титана и FE остальное. Дополнительный ввод в состав чугуна магния, нитридов бора и карбонитридов титана обеспечил повышение износостокости в 2,6-2,8 раза, улучшение сопротивляемости задиру в 1,5-2,2 раза и пробуксовке в 2-2,5 раза. 2 табл.

Примечание. Чугун известного состава содержит 0,5% Мо;

0,12% S, 0,06% Р.

Таблица 2

| Способ изготовления фундаментных плит для установки моторов, центробежных насосов и т.п. машин | 1924 |

|

SU1885A1 |

| Патент ФРГ № 1906008, кл | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1989-09-07—Публикация

1987-08-14—Подача