блоков и функциональных связей позволяет проектировать контролируемый калибр на фотоприемную матрицу. Входы фотоприемной матрицы 4 через де11Щ фра- тор 7 подключают к счетчику 8 координаты X, а счетчик - к генератору 9 тактовых импульсов и реверсивному счетчику 10 координаты Y, При настройке валков клети световой поток от источника света освещает контрольный калибр и на фотоприемную матрицу А проектируется увеличенное изображение калибра. Матрица А опрашивается по

Изобретение относится к прокатно- му производству и может быть использовано на всех сортовых и проволочных прокатных станах преимущественно при прокатке профилей простой формы.

Цель изобретения - повышение точности настройки валков и сокращение простоев стана.

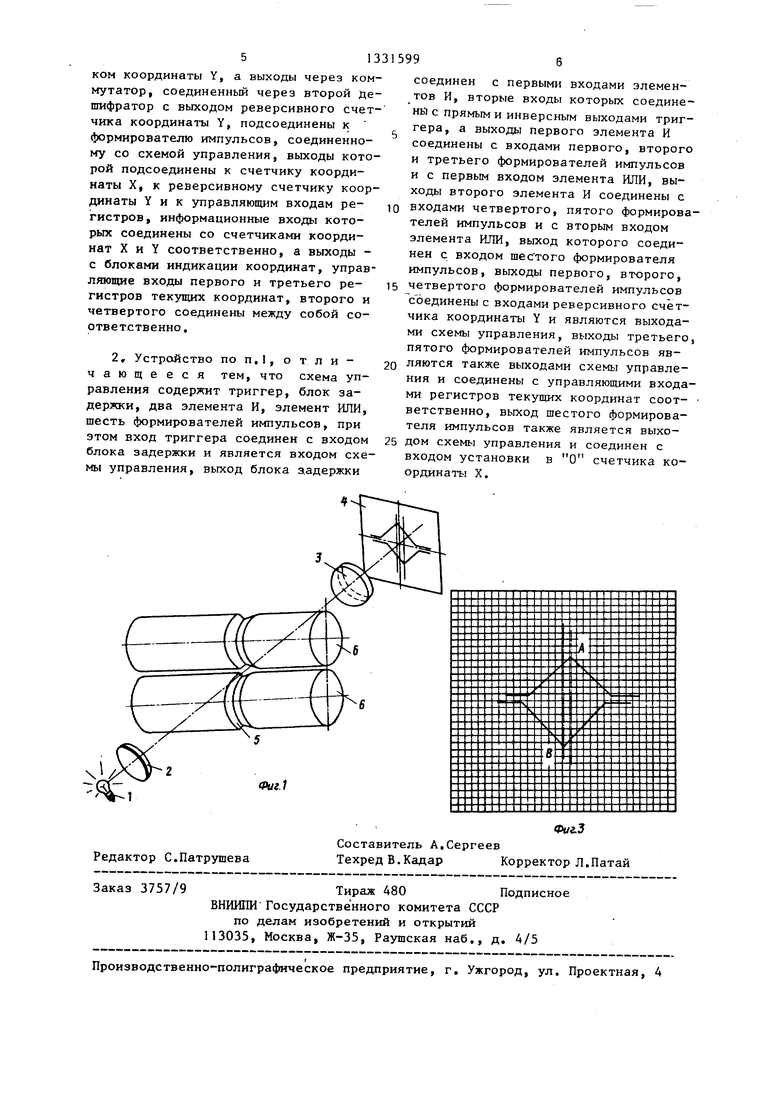

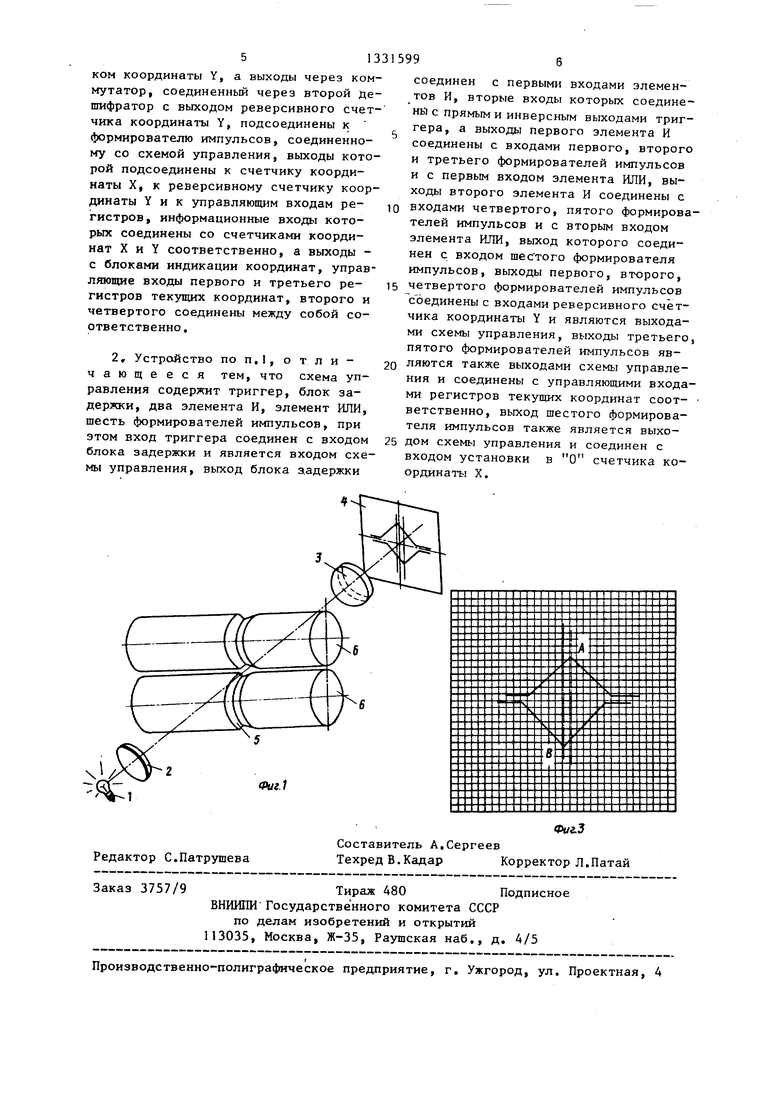

На фиг.1 представлена схема установки устройства на клети; на фиг.2 - блок-схема устройства; на фиг.З - проекция контролируемого калибра на плоскость фотоприемной мат- рицы (функциональные связи между блоками обозначена одной линией например если фотоматрица имеет N строк, то дешифратор имеет N выходов, условно обозначенных одной линией. То же самое относится и к другим функциональным связям).

Устройство содержит источник 1 света, конденсор 2, объектив 3, фотоприемную матрицу А, которые установлены против контролируемого калибра 5 с разиых сторон валков 6. Фотоприемная матрица А представляет из себя поле элементарных фотоприемников, расположенных в пересечениях строк (коорди- ната X) и столбцов (координата Y). В устройстве может быть использована серийно выпускаемая фотоприемная матрица, например, типа МФ-1А с числом фотоприемников 32x32.

Входы фотоприемной матрицы А через дешифратор 7 подсоединены к счетчику 8 координаты X, который соединен с генератором 9 тактовых импульсов и

строкам сигналами, формируемыми дешифратором 7, который управляется счетчиком 8 координаты X. По столбцам матрица опрашивается схемой, состоящей из коммутатора 11, дешифратора 12 и реверсивного счетчика 10 координаты Y. В процессе настройки производится опрос элементарных ячеек фотоматрицы А, после окончания которого на блоках индикации высвечиваются координаты верхней и нижней точек контрольного калибра. 1 з.п. ф-лы, 3 ил.

0

5

5

0

реверсивным счетчиком 10 координаты Y.. Выход матрицы А через коммутатор 11, соединенный через дешифратор 12 с выходом реверсивного счетчика 10, подсоединен через формирователь 13 импульсов к схеме 14 управления. Выходы схемы 1А управления подсоединены к реверсивному счетчику 10 и к управляющим входам регистров 15 и 16 текупщх координат Ху и Х и входам регистров 17 и 18 текущих координат Y t Выходы регистров 15-18 текущих координат соединены соответственно с входами блоков 19-22, индикации координат, которые регистрируют существующую величину смещения осей ручьев нижней и верхней части калибра (т.е. осевое и радиальное смещение валков).

Устройство работает следующим образом.

Световой поток от источника 1 света через конденсатор 2 освещает контрольный калибр 5 на рабочих валках 6, профиль которых имеет резкие точки перегиба (например, квадрат на фиг.1). При этом через объектив 3 на фотоприемную матрицу А проецируется увеличенное изображение этих проточек. Матрица А опрашивается по строке сигналами , Чюрмируемыми дешифратором 7, который управляется счетчиком 8 координаты X, Счетчик 8 запускается генератором 9 тактовых импульсов. По столбцам матрица опрашивается схемой, состоящей иэ коммутатора 11 дешифратора 12 и реверсивного счетчика 10 координаты Y, который запускается импульсом переноса со счетчика 8.

Опрос элементарных фотоячеек матрицы 4 начинается, например, с левого верхнего (фиг.З) угла матрицы и происходит построчно сверху вниз до первой освещенной фотоячейки (точка А), При этом на формирователь 13 импульсов поступает импульс, который передается на схему 14 управления. При поступлении на вход схемы управления 14 первого видеоимпульса триггер 23 опрокидьшается и подготавливает элемеит И 24. Задержанный блоко задержки 25 видеоимпульс подается на второй вход элемента И 24, с выхода которой запускающий импульс возбуждает формирователи 26, 27 И 28, а через элемент ИЛИ 29 и формирователь 30 формирователи вырабатывают импульсы управления необходимой длительное ти и полярности. При поступлении на вход схемы управления второго импульса триггер 23 возвращается в исходное состояние и подготавливает эле

мент И 31, который аналогично элементу 24 возбуждает формирователи 30 32 и 33. При поступлении импульса с освещенной фотоячейки (точка А) в схме 14 управления вырабатываются: импульс записи, по которому в регистры 15 и 16 с соответствующих счетчиков записьшаются текущие координаты Х и Y верхней точки профиля; сигнал импульса, переводящий реверсивный счетчик 10 координаты Y в режим вычитания; импульс, записьшающий в реверсивный счетчик 10 максимальное число а в счетчик 8 координаты X - нули. После этого опрос элементарных фотоячеек матрицы 4 продолжается с левого нижнего (фиг.З) угла матрицы и происходит построчно снизу вверх до первой освещениой фотоячейки (точка В). Импульс с этой фотоячейки через формирователь 13 импульсов возбуждает схему 14 управления, которая при этом вырабатьшает: импульс записи, по которому в регистры 17 и 18 записьшаются текущие координаты X Y нижней точки профиля; импульсы, пере водящие счетчики 8 и 10 в исходное нулевое состояние.

Таким образом, после окончания цикла опроса на блоках 19-22 индикации, соединенных с соответствующими регистрами, высвечиваются координаты верхней и нижней точек профиля.

Осевая настройка валков 6 производится до равенства координат X. и

Радиальная настройка осуществляется по заданной разнице координат

о

5

5

0

5

0

5

5

Y и Y

I

Шаг координат сетки существующих фотоматриц равен 0,25 мм, и при пятикратном увеличении проекции профиля на матрицу точность измерений может достигать 0,05 мм. Цифровая индикация осевого и радиального положений валков существенно облегчает настройку клети и исключает субъективные ошибки.

Таким образом, устройство позволяет повысить точность настройки до величины порядка 0,04-0,05 мм, т.е. увеличить точность в четыре раза, обеспечить возможность радиальной настройки валков, сократить продолжительность настройки и простои стана, причем время непосредственного измерения величины радиального и осевого смещения валков не превьппает 0,02 с, а об-; щее время настройки - не более 0,5 мин, что позволяет сократить простои стана на настройку в два раза.

Уменьшение времени иастройки клети и повышение ее точности позволяет сократить простои стана на настройку клетей примерно на 100 ч в год, умень- щить колебания размеров раската по его длине на 15-20%, повысить точность готового проката.

Формула изобретения

1. Устройство для настройки валков сортопрокатной клети, содержащее источник света, оптическую систему, светочувствительный экран с фотоприемным блоком, ориентированным в системе координат с вертикальной осью X и горизонтальной осью Y, и блоки индикации координат, отличающееся тем, что, с целью повьше- ния точности настройки валков и сокращения простоев стана, оно снабжено двумя дешифраторами, генератором тактовых 1мпульсов, счетчиком координа- ты X, реверсивным счетчиком координаты Y, формирователем импульсов, коммутатором, схемой управления, четырьмя регистрами текущих координат, при этом светочувствительный экран выполнен в виде фотоприемиой матрицы, входы которой подсоединены через первый дешифратор к счетчику координаты X, соединенному с генератором тактовых импульсов и реверсивным счетчиком координаты Y, а выходы через коммутатор, соединенный через второй Дешифратор с выходом реверсивного счет чика координаты Y, подсоединены к формирователю импульсов, соединенному со схемой управления, выходы которой подсоединены к счетчику координаты X, к реверсивному счетчику координаты Y и к управляющим входам регистров, информационные входы которых соединены со счетчиками координат X и Y соответственно, а выходы - с блоками индикации координат, управляющие входы первого и третьего регистров текущих координат, второго и четвертого соединены между собой соответственно.

2, Устройство по п,1, о т л и - чающееся тем, что схема управления содержит триггер, блок задержки, два элемента И, элемент ИЛИ, шесть формирователей импульсов, при этом вход триггера соединен с входом блока задержки и является входом схемы управления, выход блока задержки

0

соединен с первыми входами элементов И, вторые входы которых соединена с прямым и инверсным выходами триггера, а выходы первого элемента И соединены с входами первого, второго и третьего формирователей импульсов и с первым входом элемента ИЛИ, выходы второго элемента И соединены с входами четвертого, пятого формирователей импульсов и с вторым входом элемента ИЛИ, выход которого соединен с входом шес того формирователя импульсов, выходы первого, второго,

5 четвертого формирователей импульсов соединены с входами реверсивного счетчика координаты Y и являются выходами схемы управления, выходы третьего, пятого формирователей импульсов явQ ляются также выходами схемы управления и соединены с управляющими входами регистров текущих координат соот- ветственно, выход шестого формирователя импульсов также является выхо5 дом схемы управления и соединен с

входом установки ординаты X.

в О счетчика коРедактор С.Патрушева

Фиг.3

Составитель А.Сергеев

Техред В. Кадар Корректор Л.Патай

Заказ 3757/9Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

г

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления прокатным станом для компенсации температурного расширения диаметра валков | 1977 |

|

SU710700A1 |

| Устройство для сопряжения электронно-вычислительной машины с табло индикации | 1984 |

|

SU1211739A1 |

| Устройство для определенияпОлОжЕНия пРОКАТА | 1979 |

|

SU801921A1 |

| Устройство для отображения информации на экране электронно-лучевой трубки | 1977 |

|

SU714442A1 |

| Устройство для контроля износа калибров валка сортопрокатной клети | 1982 |

|

SU1026872A1 |

| Способ прокатки клиновидных профилей | 1982 |

|

SU1077672A1 |

| Вводная валковая арматура сортовой прокатной клети | 1986 |

|

SU1419781A1 |

| Устройство для осевой настройки валков прокатной клети | 1980 |

|

SU942827A1 |

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1984 |

|

SU1196054A1 |

| Устройство для стабилизации осевой установки валков прокатной клети | 1980 |

|

SU910254A1 |

Изобретение относится к прокатному производству и может использоваться на сортовых проволочных прокатных станах преимущественно при прокатке профилей простой формы. Цель изобретения - повышение точности настройки валков и сокращение простоев стана. Введение в устройство новых

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Катетер | 1976 |

|

SU682236A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-23—Публикация

1986-03-24—Подача