Изобретение относится к обработке металлов давлением и может быть использовано при прокатке профилей клиновидного (трапециевидного или треугольного) поперечного сечения на сортовых прокатных стана

Известен способ прокатки клиновидных профилей на сортовых станах, в котором для предотвращения искривления получаемого клиновидного профиля промежуточную заготовку прокатывают с продольным натяжением проката и наложением деформиругадего клиновидного устройства между валком и заготовкой. Деформация производится накладкой деформирующего клиновидного устройства к заготовке путем комбинированного действия волочения и прокатки l .

Недостатком способа является его сложность и трудоемкость при каждом переходе прокатки на заготов.ку накладывается деформирующее клиновидное устройство соответственно другой формы сечения и размера, чем на предыдущую заготовку и значит требуется изготовление и содержание полного комплекта клин видных устройств. Способ комбини;рованный (прокатка, волочение), требует применения относительно сложного специализированного оборудования. Кроме того, усложняется настройка стана.

Известен способ прокатки клиновиных профилей формы трапеции или треугольника, включающий последовательную прокатку заготовки в системе вытяжных, формообразующих и чистовых калибров с постепенным уменьшением сечения и приближением его к готовому профилю 2 .

Недостатком зтого способа является искривление готового клиновидного профиля в осевой плоскости, параллельной его широкой грани, изза неравномерного обжатия по сечени повыиенный брак по этой причине и значительные простои на настройку клетей стана. Применение большого числа форлообразукщих калибров при прокатке с постепенным приближением формы и размеров заготовки к готовому профилю для уменьшения искривт ления готового профиля приводит к значительному повыаению трудоемкост и снижению производительности. При этом настройка клетей стана усложняется и требует значительного времени.

Цель изобретения - исключение искривления профиля в осевой плоскости, параллельной широкой грани, сокращение брака и уменыиечие простев на настройку клетей.

Указанная цель достигается тем, что согласно способу прокатки клиновидных профилей, формы трапеции или треугольника, включающему последовательную прокатку заготовки в системе вытяжных формообразующих и чистовьтх калибров с постепенным уменьшением сечения и приближением его к готовому профилю, прокатку ведут из исходной заготовки круглого сечения и затем при прокатке по меньшей мере в одном из первых формообразукщих калибров получают промежуточную заготовку трапециевидного сечения с выпуклостями по одно на каждой из двух боковых граней, выполненными по радиусу, равному 1,1 - 1,3 радиуса исходной заготовк и расположенными со смещением от средней линии трапеции в сторону меньшего основания.

При радиусе выпуклостей, большем 1,3 радиуса исходной заготовки, последняя плохо центрируется в калибре.

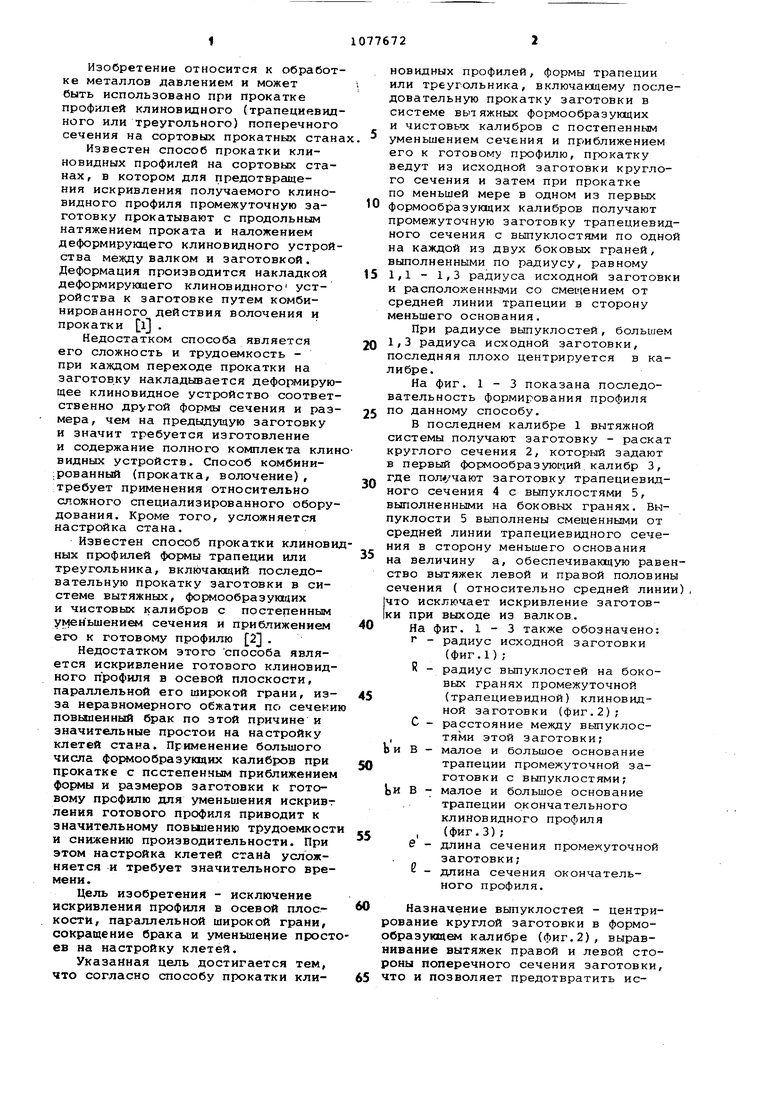

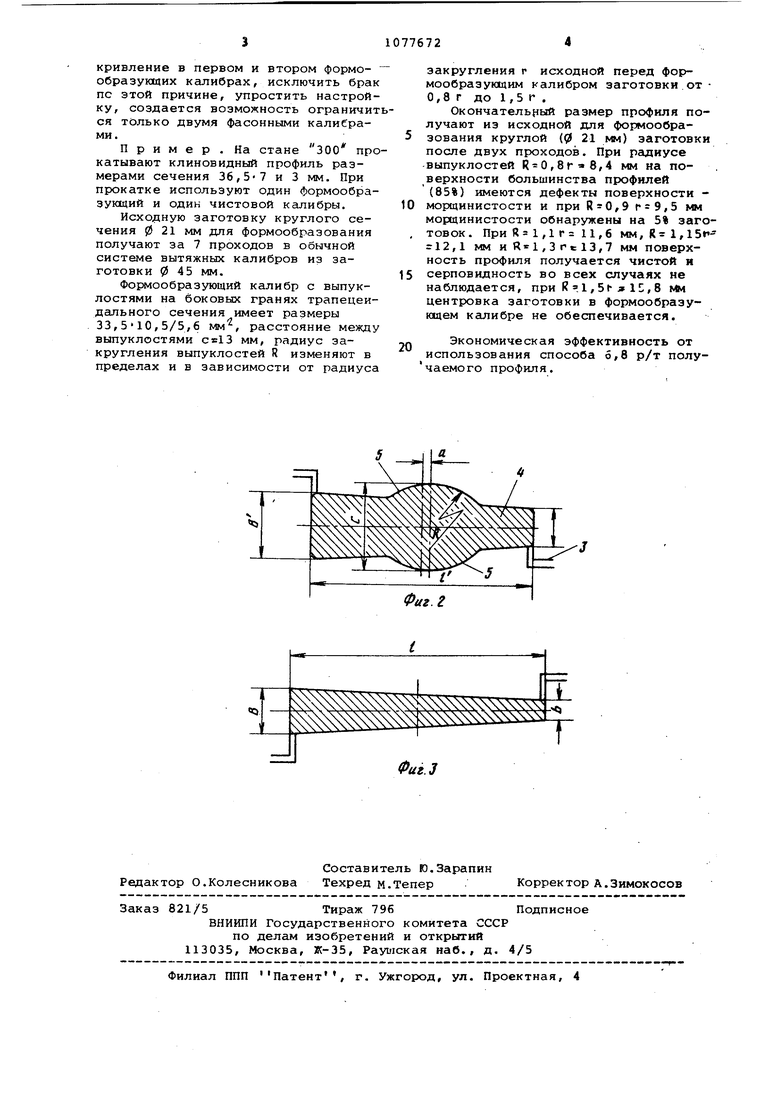

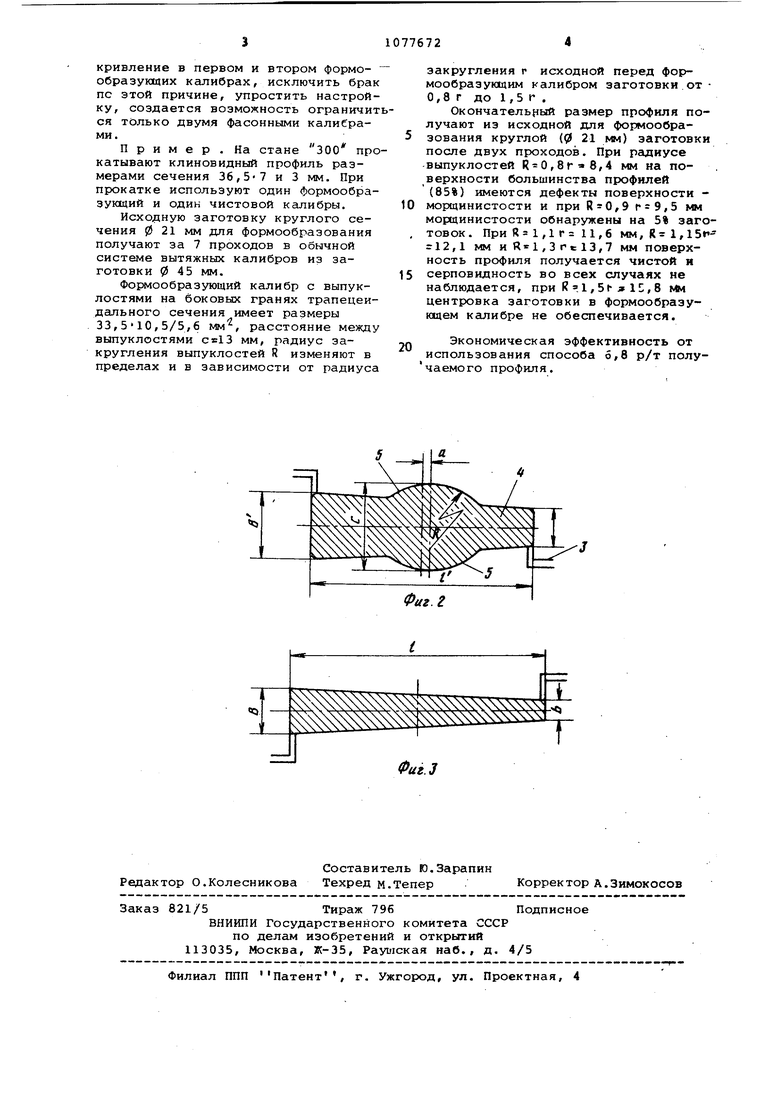

На фиг. 1-3 показана последовательность формирования профиля по данному способу.

В последнем калибре 1 вытяжной системы получают заготовку - раскат круглого сечения 2, который задают в первый формообразующий калибр 3, где пол «/чают заготовку трапециевидного сечения 4 с выпуклостями 5, выполненными на боковых гранях. Выпуклости 5 выполнены смещенными от средней линии трапециевидного сечения в сторону меньшего основания на величину а, обеспечивающую равество вытяжек левой и правой половин сечения ( относительно средней лини что исключает искривление заготовки при выходе из валков.

На фиг. 1-3 также обозначено; г - радиус исходной заготовки

(Фиг.1);

R - радиус выпуклостей на боковых гранях промежуточной (трапециевидной) клиновидной заготовки (фиг.2); С - расстояние между вьтуклос, тями этой заготовки; b и В - малое и большое основание трапеции промежуточной заготовки с выпуклостями; Ьи В - малое и большое основание трапеции окончательного клиновидного профиля (фиг.З); S - длина сечения промежуточной

заготовки;

- длина сечения окончательного профиля.

Назначение выпуклостей - центрирование круглой заготовки в формообразукшем кашибре (фиг. 2), выравнивание вытяжек правой и левой стороны поперечного сечения заготовки, что и позволяет предотвратить искривление в первом и втором формо- образукзцих калибрах, исключить брак ПС этой причине, упростить настройку, создается возможность ограничится только двумя фасонными калибрами.

300 проПример. На стане катывают клиновидный профиль размерами сечения 36,5-7 и 3 мм. При прокатке используют один формообразующий и один чистовой калибры.

Исходную заготовку круглого сечения 0 21 мм для формообразования получают за 7 проходов в обычной системе вытяжных калибров из заготовки 0 45 мм.

Формообразующий калибр с выпуклостями на боковых гранях трапецеидального сечения имеет размеры 33, 5 10, 5/5,6 мм, расстояние между выпуклостями мм, радиус закругления выпуклостей R изменяют в пределах и в зависимости от радиуса

закругления г исходной перед формообразующим калибром заготовки от 0,8 г до 1,5г.

Окончательный размер профиля получают из исходной для формообразования круглой (0 21 мм) заготовки после двух проходов. При радиусе выпуклостей R 0,8ra8,4 мм на поверхности большинства профилей (85%) имеются дефекты поверхности морщинистости и при ,9 ,5 мм

0 морщинистости обнаружены на 5% заготовок. При ,,6 MM,R IjlSnrl2,l мм ,Зге13,7 мм поверхность профиля получается чистой я

5 серповидность во всех случаях не наблюдается, при R 1, 5 j IS, 8 мм центровка заготовки в формообразующем калибре не обеспечивается.

Экономическая эффективиость от

0 использования способа 5,8 р/т получаемого профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| Система калибров для прокатки круглых профилей | 1987 |

|

SU1475742A1 |

| Способ зачистки заготовок проката | 1984 |

|

SU1255230A1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| Косо расположенный чистовой калибр для обжатия высокоточных профилей | 1986 |

|

SU1342538A1 |

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

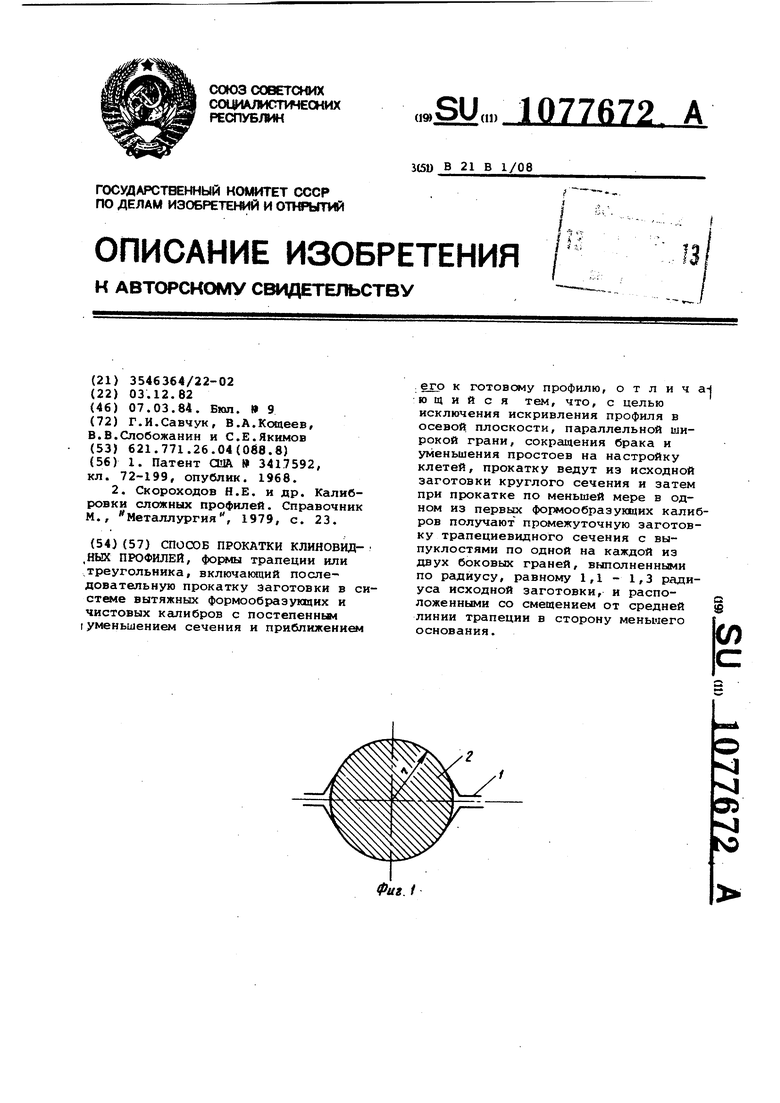

СПОСОБ ПРОКАТКИ КЛИНОВИД- , ПРОФИЛЕЙ, формы трапеции или треугольника, включакяций последовательную прокатку заготовки в систеле вытяжных формообразующих и чистовых калибров с постепенным I уменьшением сечения и приближение . его к готовому профилю, о т л и ч аю щ и и с я тем, что, с целью исключения искривления профиля в осевой плоскости, параллельной широкой грани, сокращения брака и уменьшения простоев на настройку клетей, прокатку ведут из исходной заготовки круглого сечения и затем при прокатке по меньшей мере в одном из первьвс формообразующих калибров получают промежуточную заготовку трапециевидного сечения с выпуклостями по одной на каждой из двух боковых граней, выполненными по радиусу, равному 1,1 - 1,3 радиуса исходной заготовки, и расположенными со смещением от средней линии трапеции в сторону меньшего (Л основания.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3417592, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скороходов Н.Е | |||

| и др | |||

| Калибровки сложных профилей | |||

| Справочник М., Металлургия, 1979, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-07—Публикация

1982-12-03—Подача