1

Изобретение относится к обработке проволоки, а именно к ее правке, и может применяться для правки проволочных электродов, предназначенных, в частности, для электроэрозйон ной прошивки точных отверстий малого диаметра,

Цель изобретения - расширение тех нических возможностей за счет обеспе чения правки проволоки с низким пределом текучести с диаметром до 0,5 мм.

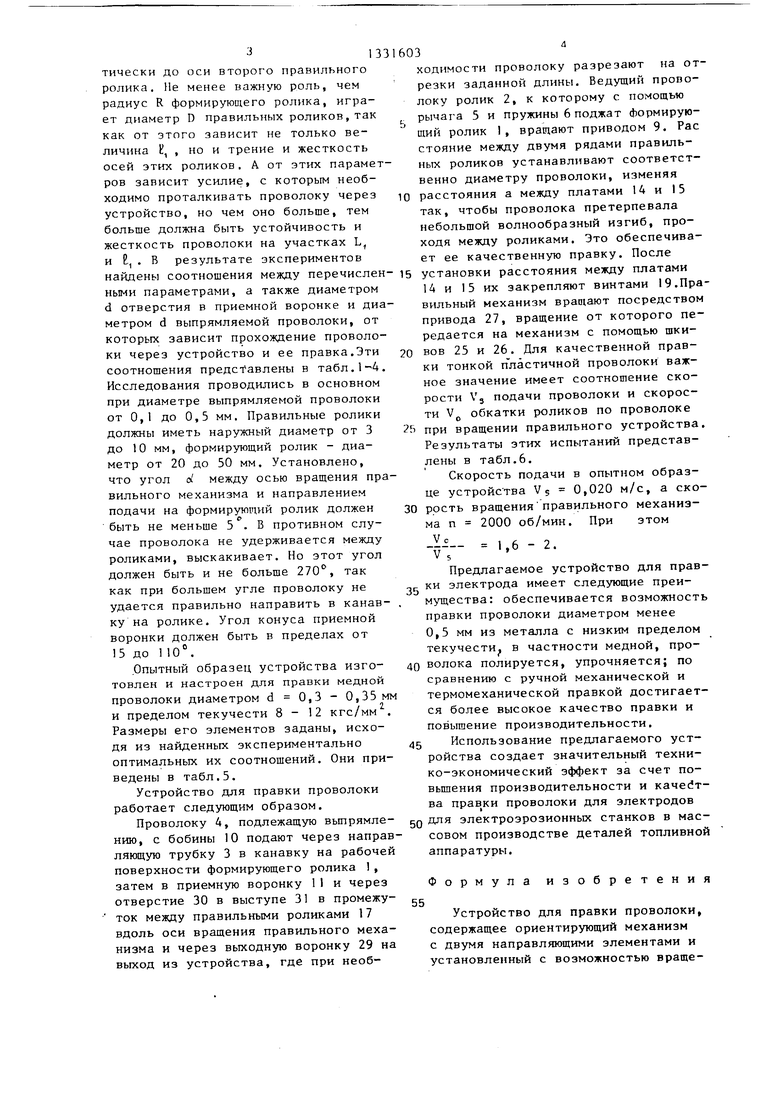

На фиг.1 схематически изображено предлагаемое устройство для правки проволоки; на фиг,2 - разрез А-А на фиг.1; на фиг. 3 - участки формирующего и подающего роликов в месте кон такта с проволокой, поперечное сечение. .

Устройство для правки проволоки содержит в ориентирующем механизме формирующий ролик 1, ведущий ролик 2 и направляющую трубку 3, по которой выпрямляемая проволока 4 под углом о/ подается в канавку, выполненную на рабочей поверхности ролика 1. Ролик 1 установлен на рычаге 5 и прижимается к ролику 2 пружиной 6, действующей на другое плечо рычага 5. Этот рычаг установлен на шарнире 7, закрепленном на общем основании 8.На этом же основании 8 установлен привод 9 ролика 2 и сам этот ролик, нап равляющая трубка 3 и бобина 10, с которой сматывается провод. Угол подачи проволоки на ролик 1 равен углу охвата этого ролика проволокой. Правильный механизм устройства содер жит приемную воронку 11, корпус 12, в котором на основании 13 установлены на платах 14 и 15 на осях 16 правильные ролики 17. Ролики изготовлены из.шарикоподшипников, у которых прошлифовань торцы так, чтобу снять фаски на краях наружной поверхности, т.е. чтобы торцы не имели закруглений. При наличии фасок выпрямляемая проволока в них застревает. Ролики 17 и платы 14 и 15 закреплены на основании 13 посредством платы 18, под жатой к основанию 13 винтами 19,уста новленными в пазах 20. Возможен вариант установки роликов, при котором оси роликов, установленных с одной стороны от оси вращения правильного ч стройства, закреплены не на плате 14, а на основании 13, а остальные - на расположенной на ней плате 15,ко316032

торая имеет размеры совмещенных плат 14 и 15 и отверстия с зазором для роликов, установленных на основании 13. Между внутренними кольцами роликов 17 и платами 14, 15, 18 установлены шайбы 21 толщиной менее 0,5 диаметра выпрямляемой проволоки. В плате 18 отверстия 22 выполнены на 1Q 0,2 - 0,8 мм большими диаметра осей 16, что позволяет осуществлять регулировку зазора а между платами 14 и 15, а следовательно, и расстояния между роликами. Корпус 12 закреплен

15 на втулке 23, установленной на общем основании 8 на шарикоподшипниках 24 и через шкивы 25 и 26 соединен с приводом 27. На корпусе с одной его стороны размещена приемная

20 воронка 28, а с другой - воронка 29. Выходная часть отверстия 30 приемной воронки приближена к ближайшей к оси врашения правильного устройства точке рабочей поверхности первого роли25 ка. Для этого конец воронки может заканчиваться выступом 31. При разработке устройства трудно подобрать соотношения размеров элементов, так как для обеспечения возможности

30 проталкивания проволоки между правильными роликами одна должна обладать достаточной устойчивостью против изгиба, т.е. достаточной жесткостью. Последняя тем ниже, чем

25 меньше диаметр, предел текучести и радиус кривизны проволоки и чем больше длина ее рабочего участка. Первые два параметра заданы. Поэтому воздействуют на последние путем

40 экспериментального подбора элементов устройства. Так, чем больше радиус R формирующего ролика 1, тем меньше кривизна проволоки, но тем больше ее длина L между формирующим

45 и правильными роликами, что нежелательно. В пределах этой длины у выпрямляемой проволоки имеется опора в узкой части воронки. Поэтому соотношения размеров подобраны для двух

5Q участков проволоки: участка длиной L от точки сбега проволоки с формирующего ролика, практически от его оси до отверстия 30 в направляющей воронке 28 и участок длиной i от

55 точки выхода проволоки из этого отверстия до точки рабочей поверхности второго от той точки правильного ролика, наиболее приближенной к оси вращения правильного механизма,прак 13

тически до оси второго правильного ролика. Не менее важную роль, чем радиус R формирующего ролика, играет диаметр D правильных роликов,так как от этого зависит не только величина Н, , но и трение и жесткость осей этих роликов, А от этих параметров зависит усилие, с которым необходимо проталкивать проволоку через устройство, но чем оно больше, тем больше должна быть устойчивость и жесткость проволоки на участках L, и &, . В результате экспериментов найдены соотношения между перечисленными параметрами, а также диаметром d отверстия в приемной воронке и диаметром d выпрямляемой проволоки, от которых зависит прохождение проволоки через устройство и ее правка.Эти соотношения представлены в табл.1-4. Исследования проводились в основном при диаметре выпрямляемой проволоки от 0,1 до 0,5 мм. Правильные ролики должны иметь наружный диаметр от 3 до 10 мм, формирующий ролик - диаметр от 20 до 50 мм. Установлено, что угол а между осью вращения правильного механизма и направлением подачи на формируюпщй ролик должен быть не меньше 5 . В противном случае проволока не удерживается между роликами, выскакивает. Но этот угол должен быть и не больше 270, так как при большем угле проволоку не удается правильно направить в канав- ку на ролике. Угол конуса приемной воронки должен быть в пределах от 15 до 110°.

Опытный образец устройства изготовлен и настроен для правки медной проволоки диаметром d 0,3 - 0,35мм и пределом текучести 8-12 кгс/мм . Размеры его элементов заданы, исходя иэ найденных экспериментально оптимальных их соотношений. Они приведены в табл.5.

Устройство для правки проволоки работает следующим образом.

Проволоку 4, подлежащую выпрямлению, с бобины 10 подают через направляющую трубку 3 в канавку на рабочей поверхности формирующего ролика 1, затем в приемную воронку 11 и через отверстие 30 в выступе 31 в промежуток между правильными роликами 17 вдоль оси вращения правильного механизма и через выходную воронку 29 на выход из устройства, где при необ

ходимости проволоку разрезают на отрезки заданной длины. Ведущий провооку ролик 2, к которому с помощью

рычага 5 и пружины 6 поджат формирующий ролик 1, вращают приводом 9. Рас стояние между двумя рядами правильных роликов устанавливают соответственно диаметру проволоки, изменяя

расстояния а между платами 14 и 15 так, чтобы проволока претерпевала небольщой волнообразный изгиб, проходя между роликами. Это обеспечивает ее качественную правку. После

установки расстояния между платами 14 и 15 их закрепляют винтами 19.Правильный механизм вращают посредством привода 27, вращение от которого передается на механизм с помощью шкиВОВ 25 и 26. Для качественной правки тонкой п ластичной проволоки важное значение имеет соотношение скорости з подачи проволоки и скорости Vjj обкатки роликов по проволоке

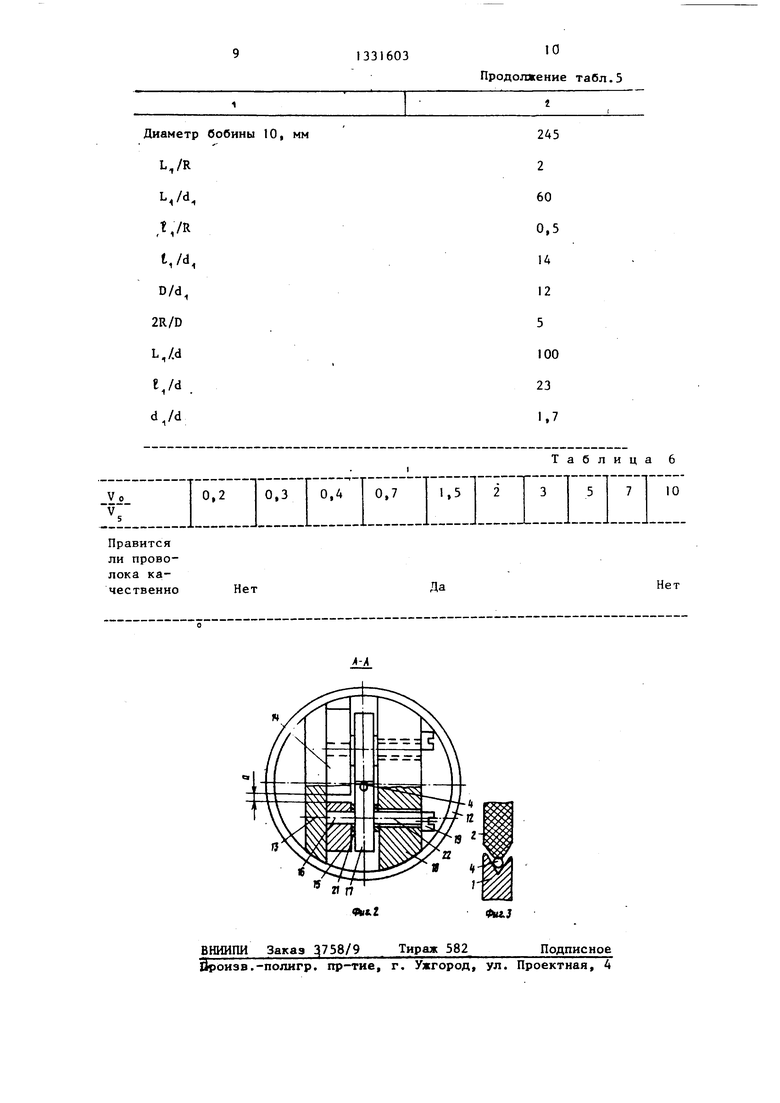

при вращении правильного устройства. Результаты этих испытаний представлены в табл.6.

Скорость подачи в опытном образце устройс тва V; 0,020 м/с, а скоррсть вращения правильного механизма п 2000 об/мин. При этом

, ., о ,,6 - 2.

Предлагаемое устройство для прав35

ки электрода имеет следующие преимущества: обеспечивается возможность правки проволоки диаметром менее 0,5 мм из металла с низким пределом текучести в частности медной, про40 волока полируется, упрочняется; по сравнению с ручной механической и термомеханической правкой достигается более высокое качество правки и повышение производительности.

45 Использование предлагаемого устройства создает значительный технико-экономический эффект за счет по- вьшения производительности и Ka4edT- ва проволоки для электродов

5Q для электроэрозионных станков в массовом производстве деталей топливной аппаратуры.

55

Формула изобретения

Устройство для правки проволоки, содержащее ориентирующий механизм с двумя направляющими элементами и установленный с возможностью враще51

ния правильпый механизм, состоящий из набора правильных роликов, о т. - личающееся тем, что, с целью расширения технических возможностей за счет обеспечения правки проволоки с низким пределом текучести малого диаметра, направляющие элементы ориентирующего механизма выполнены один в виде формирующего ролика, другой в виде направл;{ющей трубки, установленной под углом к оси вращения правильного механизма, который снабжен приемной воронкой, при зтом расстояние от точки сбега проволоки с формирующего ролика до

3316036

узкой части приемной воронки лежит в пределах от 1,5 до 4 радиусов этого ролика и от 20 до 25 диаметров отверстия воронки в узкой части, расстояние от места выхода проволоки из приемной воронки до оси второго от нее правильного ролика лежит в пределах от 0,1 до 1,5 радиуса фор10 мующего ролика и от 2 до 70 диаметров отверстия воронки, причем диаметр правильных роликов превышает диаметр отверстия воронки в 4 - АО раз и он меньше диаметра формирую15 щего ролика в 2-10 раз.

Проволока

Правится ли проволока Нет

Нет

Таблица 2

Нет

Правится

ли njpoволока Нет

Правится ли проволока

Нет

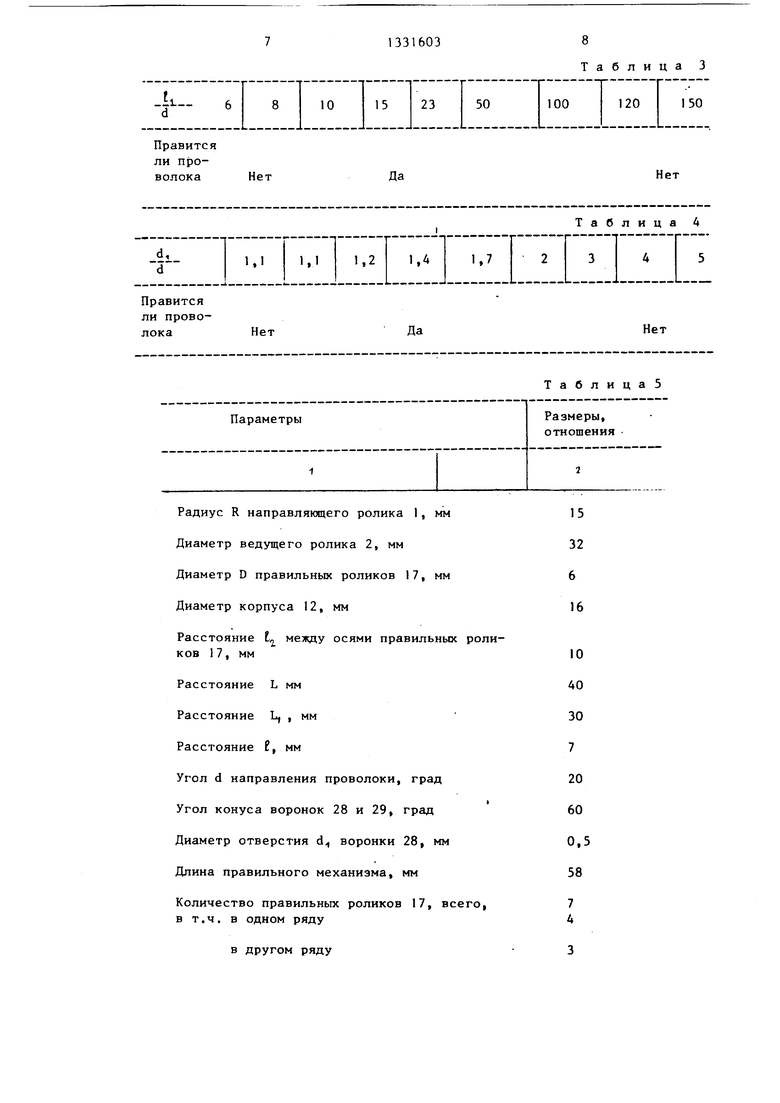

Радиус R направляющего ролика 1, мм Диаметр ведущего ролика 2, мм Диаметр D правильных роликов 17, мм Диаметр корпуса 12, мм

Расстояние 1 между осями правильныков 17, мм

Расстояние L мм

Расстояние L, , мм

Расстояние В, мм

Угол d направления проволоки, град

Угол конуса воронок 28 и 29, град

Диаметр отверстия d воронки 28, мм

Длина правильного механизма, мм

Количество правильных роликов 17, в в т.ч. в одном ряду

в другом ряду

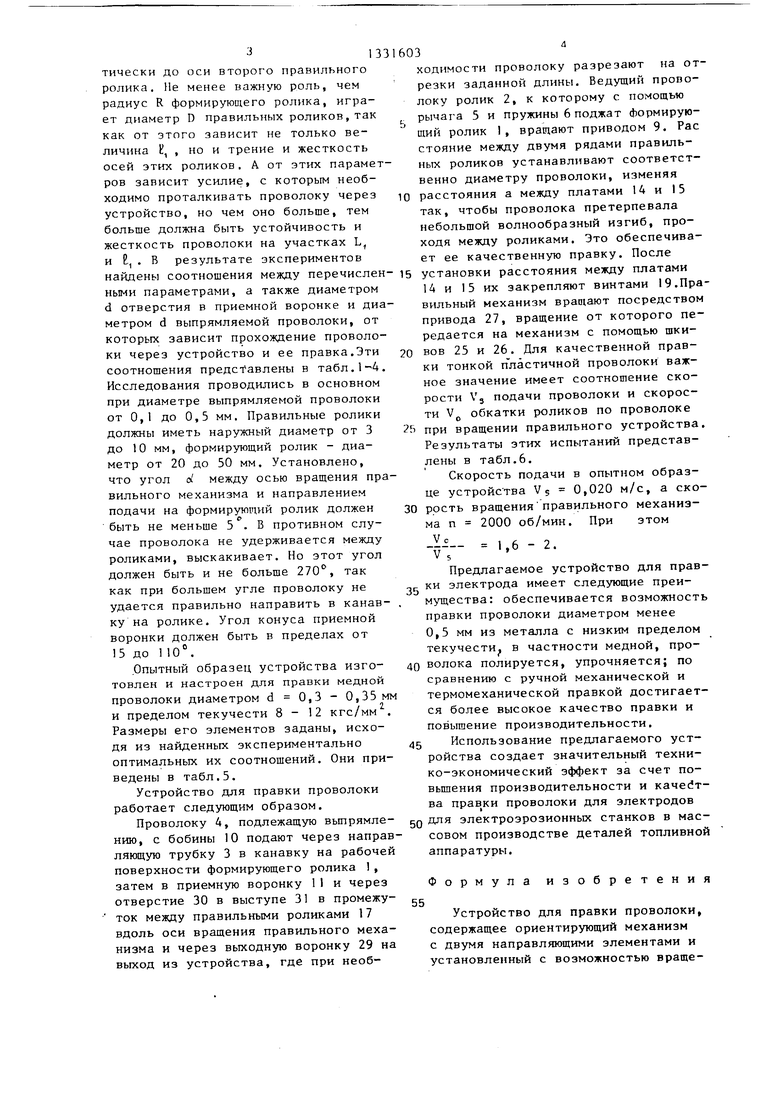

Таблица 3

Да

Нет

Таблица 4

Да

Нет

ТаблицаЗ

15 32 6 16

10

40

30

7

20

60

0,5

58

7 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки проволоки | 1983 |

|

SU1151347A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ЩЕЛЕВОГО ФИЛЬТРА | 2008 |

|

RU2394662C1 |

| Способ правки проволоки и устройство для его осуществления | 1986 |

|

SU1428484A1 |

| ЛИНИЯ ДЛЯ ЗАГОТОВКИ И УПРОЧНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1992 |

|

RU2014927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| Штамп-автомат для изготовления изделий из проволоки | 1989 |

|

SU1726097A1 |

| Устройство для правки проволоки | 1985 |

|

SU1286329A1 |

| Механизм подачи электродной проволоки | 1987 |

|

SU1530372A1 |

| ЛИНИЯ ДЛЯ ЗАГОТОВКИ И УПРОЧНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1992 |

|

RU2074084C1 |

| Устройство для подачи и правки сварочной проволоки | 1989 |

|

SU1657314A1 |

Изобретение относится к правке проволоки и позволяет расширить технические возможности устройства за счет обеспечения правки проволоки с низким пределом текучести с диаметром до 0,5 мм. Устройство содержит ориентирующий и правильный механизмы. Ориентирующий механизм содержит два направляющих элемента - формирующий ролик 1 и направляющую трубку 3, установленную под углом к оси вращения правильного механизма. Правильный механизм снабжен приемной ворон- кой 11, узкая часть которой удалена от точки сбега проволоки с формирующего ролика 1 на расстояние от 1,5 до 4 его радиусов от 20 до 250 диаметров отверстия воронки в узкой части. Расстояние от места выхода проволоки из приемной воронки 11 до оси второго от нее правильного ролика находится в пределах от 0,1 до 1,5 радиуса формирующего ролика и от 2 до 70 диаметров отверстия воронки. Диаметр правильных роликов превьша- ет диаметр отверстия воронки в 4 - АО раз, и меньще диаметра формирующего ролика в 2 - 10 раз. 3 ил. 6 табл. (Л 23 Z32H2t со оо О5 О 00 25 15 27

| Устройство для правки проволоки | 1979 |

|

SU814524A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-23—Публикация

1985-12-23—Подача