/

(л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Грейферное устройство штампа | 1980 |

|

SU978984A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1199378A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1985 |

|

SU1255247A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| Грейферное устройство штампа | 1982 |

|

SU1026906A1 |

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

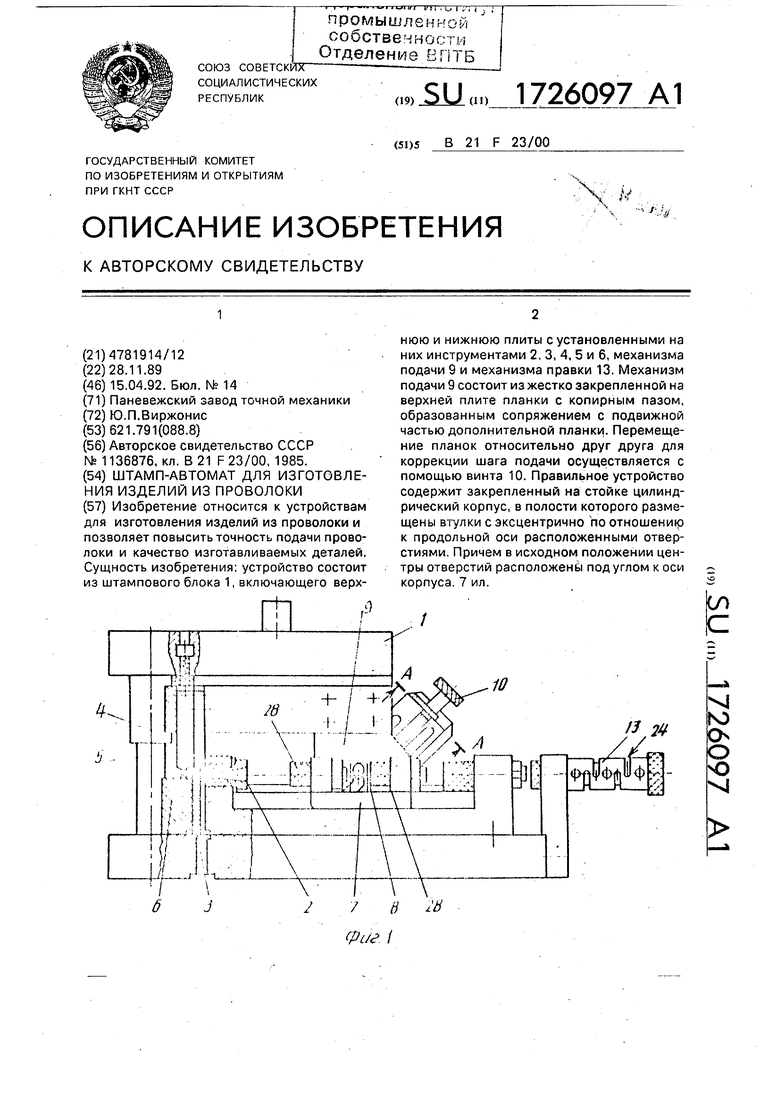

Изобретение относится к устройствам для изготовления изделий из проволоки и позволяет повысить точность подачи проволоки и качество изготавливаемых деталей. Сущность изобретения: устройство состоит из штампового блока 1, включающего верхнюю и нижнюю плиты с установленными на них инструментами 2, 3, 4, 5 и 6, механизма подачи 9 и механизма правки 13. Механизм подачи 9 состоит из жестко закрепленной на верхней плите планки с копирным пазом, образованным сопряжением с подвижной частью дополнительной планки. Перемещение планок относительно друг друга для коррекции шага подачи осуществляется с помощью винта 10. Правильное устройство содержит закрепленный на стойке цилиндрический корпус, в полости которого размещены втулки с эксцентрично по отношению к продольной оси расположенными отверстиями. Причем в исходном положении центры отверстий расположены под углом к оси корпуса.7 ил.

Фиг 1

Изобретение относится к обработке металлической проволоки и производству изделий из нее, например плющенных и гладких контактов, используемых в качестве электротехнической арматуры различных деталей из полимерных материалов в радиоэлектронной промышленности и приборостроении.

Цель изобретения - повышение точности подачи проволоки и качества изготавли- ваемых изделий.

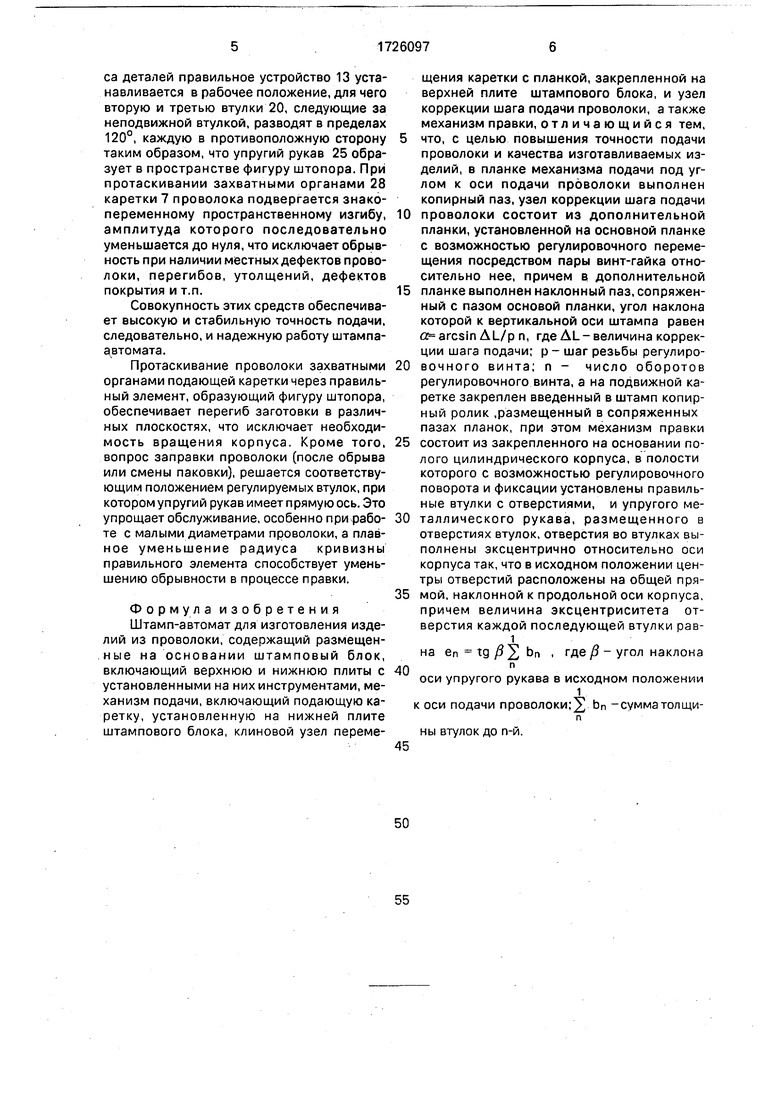

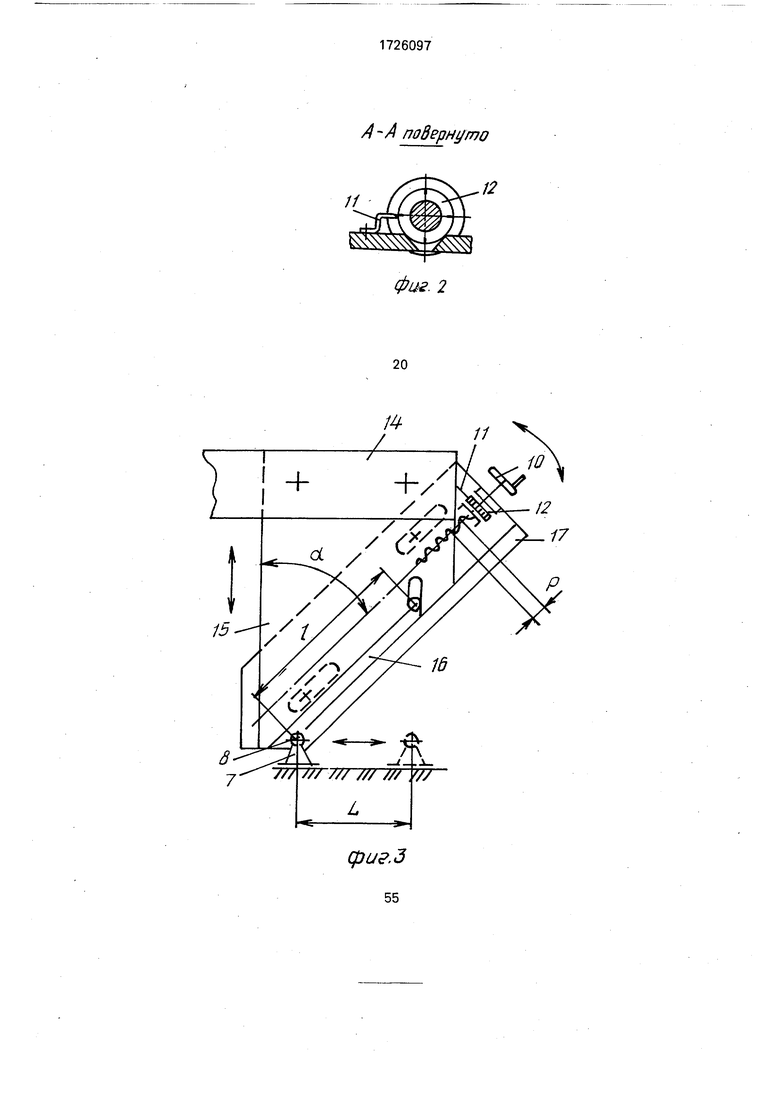

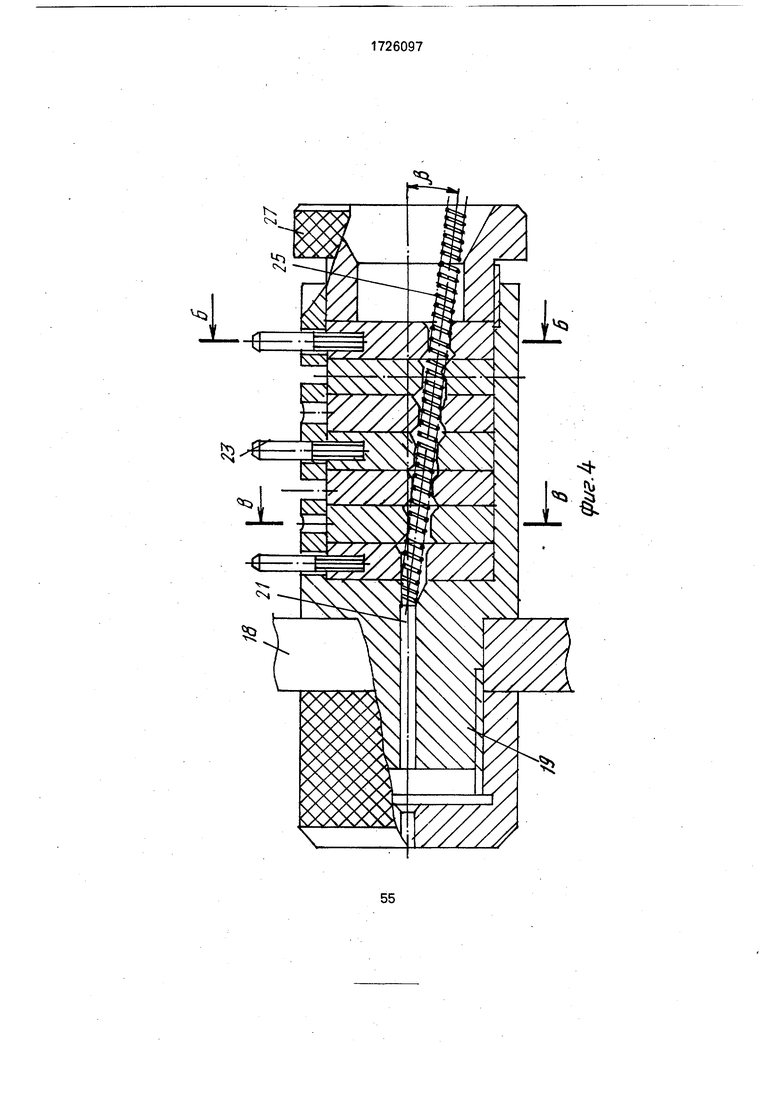

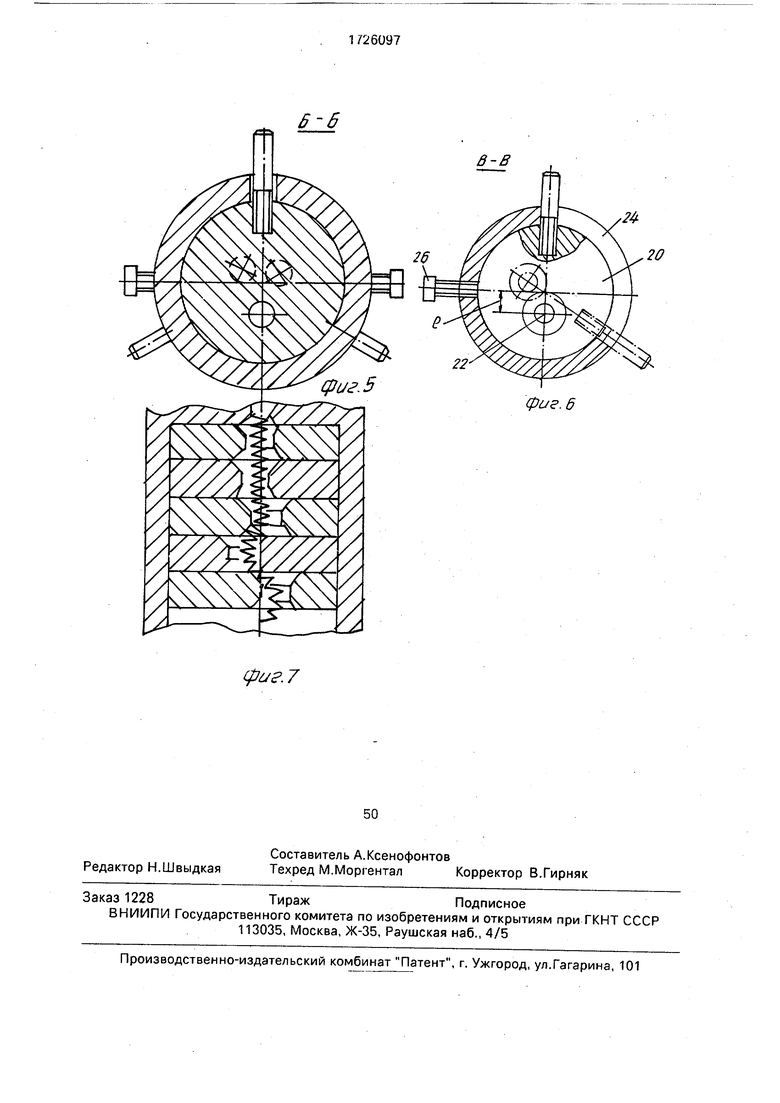

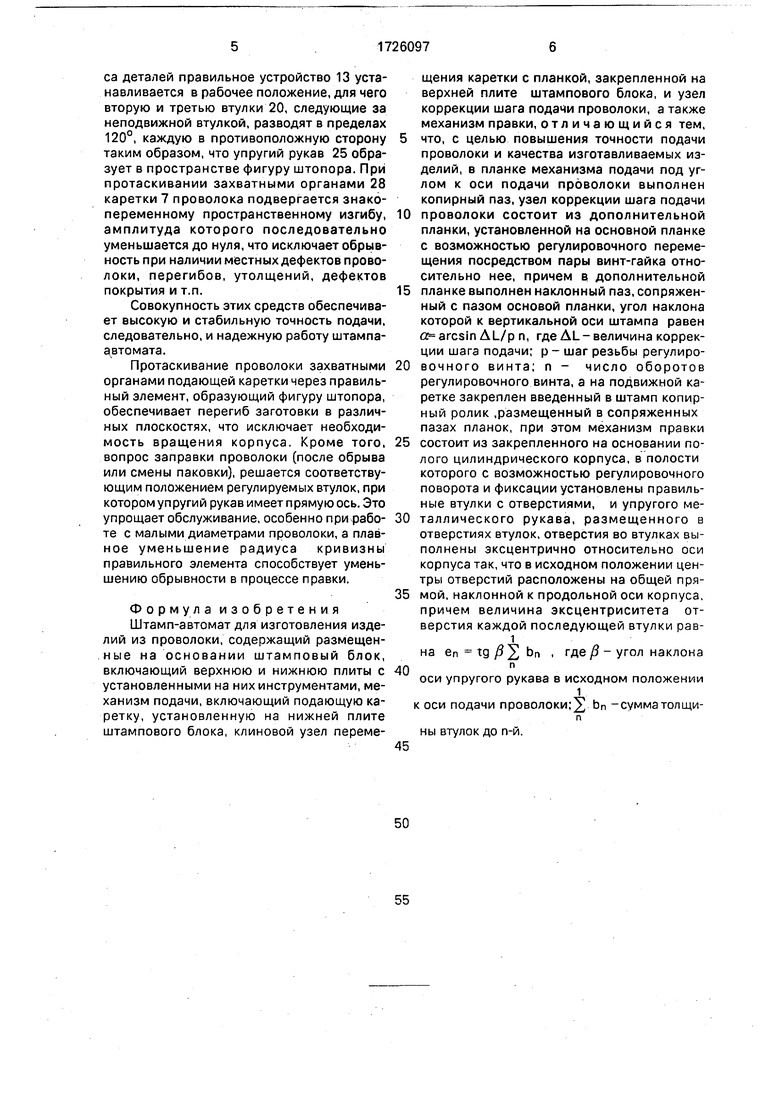

На фиг.1 изображен штамп-автомат, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - механизм коррекции шага подачи проволоки; на фиг.4 - правильное устройст- во; на фиг.5 - сечение Б-Б на фиг.4; на фиг.6 - сечение В-В на фиг.4; на фиг,7 - схема расположения правильных втулок в рабочем положении.

Штамп-автомат состоит из штампового блок 1, на котором смонтированы инструменты резки 2, 3 и 4 и плющения 5 и 6, подающей каретки 7 и роликов 8, механизма подачи 9 с узлом коррекции, включающим винт 10, указатель 11 и фланец 12 с лимбом, и правильного устройства 13.

Механизм подачи 9 содержит жестко закрепленную на верхней плите 14 планку 15, на которой копирный паз 16 образован сопряжением с подвижной частью 17 план- ки 15, причем винт 10 узла коррекции смонтирован под углом а , параллельным углу наклона копирного паза 16. С копирным пазом взаимодействует ролик 8 подающей каретки 7 с возможностью воздействия своим фланцем 12 на подвижную часть 17, жестко смонтированную с планкой 15 при помощи крепежных элементов.

Величина угла наклона копирного паза определяется соотношением а arcsinAL(p-n), где AL- величина коррекции шага подачи;р - шаг резьбы регулировочного винта; п - число оборотов регулировочного винта.

Правильное устройство 13 содержит за- крепленный на стойке 18 цилиндрический корпус 19, в полости которого размещены втулки 20 с эксцентрично по отношению к продольной оси 21 расположенными отверстиями 22 в порядке возрастания эксцент- риситета е таким образом, что при помощи рычага 23 и.радиальных пазов 24 в корпусе 19 при заправке проволоки они образуют наклонный канал. Упругий рукав 25 занимает прямолинейное положение и обеспечивает заводку конца заготовки через все правильные элементы, В рабочем положении рукав 25 образует фигуру штопора, для чего каждая первая из трех втулок 20

занимает постоянное положение благодаря отверстию в корпусе 19, а две последующие разведены в пределах 120°, каждая в противоположную сторону, и удерживаются в таком положении стопорными винтами 26 и зажимной гайкой 27.

Величина эксцентриситета каждой последующей втулки определяется по форму1ле еп tg (fy Ј °n ,

n

где ft - угол наклона оси упругого рукава в исходном положении к оси подачи проволоки;

1

Ьп - сумма толщин втулок до п-й,

п

Штамп-автомат работает следующим образом.

В исходном положении (для заправки проволоки) втулки 20 правильного устройства 13 при помощи водил 23 и радиальных пазов 24 в цилиндрическом корпусе 19 устанавливаются в положение, когда все отверстия 22 расположены в одной плоскости и образуют наклонный канал. Упругий рукав 25 выпрямляется, и проволока свободно заправляется в захватные устройства каретки 7, Настройка механизма подачи 9 с узлом коррекции 10 осуществляется следующим образом. При переходе на новый типоразмер штампуемой детали, после замены инструментов 2, 3 и 4 и формовки 5 и 6 производится коррекция величины шага подачи, для чего крепежное соединение подвижной части 17 ослабляется и вращением винта производится установка необходимой величины шага подачи. Причем число полных и дробных частей оборотов винта 10 определяется из уравнения AL ±P-rvsina .

Например, если возникла производственная необходимость изготовить контакты другого типоразмера, длина которых больше предыдущих на 3,25 мм, то при наличии шага резьбы винта 10 р 1,0; а. 40° число оборотов составляет

п AL /р sin a 5,05 (об.).

Дробная часть оборота методом интерполяции переводится на угловые единицы и получается, что для коррекции шага Д L + 3725 мм требуется 5 полных оборотов винта 10 и еще поворот на 18°, отсчет которых производится по лимбу на фланце. Таким образом достигается значение шага подачи с точностью до сотых долей миллиметра, стабильность которого фиксируется затяжкой крепежных элементов планки 17. После обмера полученных в режиме наладки пресса деталей правильное устройство 13 устанавливается в рабочее положение, для чего вторую и третью втулки 20, следующие за неподвижной втулкой, разводят в пределах 120°, каждую в противоположную сторону таким образом, что упругий рукав 25 образует в пространстве фигуру штопора. При протаскивании захватными органами 28 каретки 7 проволока подвергается знакопеременному пространственному изгибу, амплитуда которого последовательно уменьшается до нуля, что исключает обрывность при наличии местных дефектов проволоки, перегибов, утолщений, дефектов покрытия и т.п.

Совокупность этих средств обеспечивает высокую и стабильную точность подачи, следовательно, и надежную работу штампа- а. вто мата.

Протаскивание проволоки захватными органами подающей каретки через правильный элемент, образующий фигуру штопора, обеспечивает перегиб заготовки в различных плоскостях, что исключает необходимость вращения корпуса. Кроме того, вопрос заправки проволоки (после обрыва или смены паковки), решается соответствующим положением регулируемых втулок, при котором упругий рукав имеет прямую ось. Это упрощает обслуживание, особенно при рабо- те с малыми диаметрами проволоки, а плавное уменьшение радиуса кривизны правильного элемента способствует уменьшению обрывности в процессе правки.

Формула изобретения Штамп-автомат для изготовления изделий из проволоки, содержащий размещен- ные на основании штамповый блок, включающий верхнюю и нижнюю плиты с установленными на них инструментами, механизм подачи, включающий подающую каретку, установленную на нижней плите штампового блока, клиновой узел перемещения каретки с планкой, закрепленной на верхней плите штампового блока, и узел коррекции шага подачи проволоки, а также механизм правки, отличающийся тем,

что, с целью повышения точности подачи проволоки и качества изготавливаемых изделий, в планке механизма подачи под углом к оси подачи проволоки выполнен копирный паз, узел коррекции шага подачи

проволоки состоит из дополнительной планки, установленной на основной планке с возможностью регулировочного перемещения посредством пары винт-гайка относительно нее, причем в дополнительной

планке выполнен наклонный паз, сопряженный с пазом основой планки, угол наклона которой к вертикальной оси штампа равен ct arcsin AL/P п, где AL- величина коррекции шага подачи; р - шаг резьбы регулировечного винта; п - число оборотов регулировочного винта, а на подвижной каретке закреплен введенный в штамп копирный ролик .размещенный в сопряженных пазах планок, при этом механизм правки

состоит из закрепленного на основании полого цилиндрического корпуса, в полости которого с возможностью регулировочного поворота и фиксации установлены правильные втулки с отверстиями, и упругого металлического рукава, размещенного в отверстиях втулок, отверстия во втулках выполнены эксцентрично относительно оси корпуса так, что в исходном положении центры отверстий расположены на общей прямой, наклонной к продольной оси корпуса, причем величина эксцентриситета отверстия каждой последующей втулки рав1на вп - tg / 2 °г гДе Р угол наклона

п

оси упругого рукава в исходном положении

к оси подачи проволоки; bn -сумма толщи45

ны втулок до п-й.

А А повернуто

Фиг. 2

фиг.З

фь г. 7

| Устройство для подачи проволоки | 1981 |

|

SU1136876A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1989-11-28—Подача