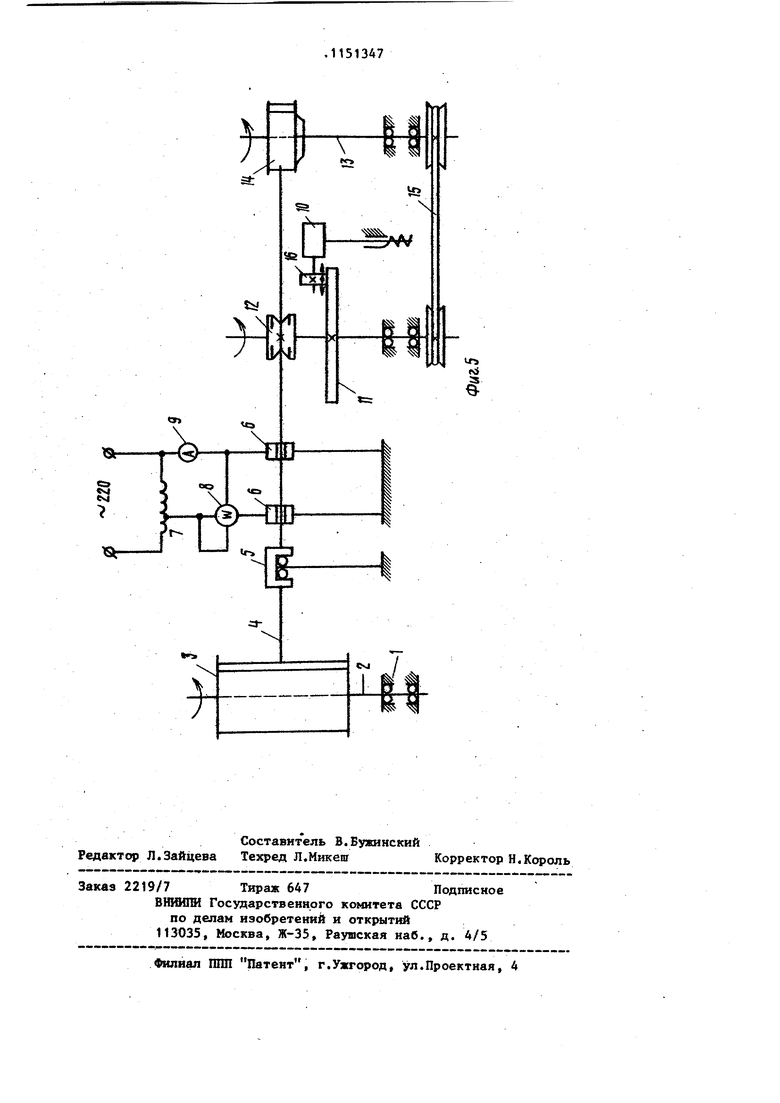

1 Изобретение относится к области обработки металлов, а именно к правк проволоки дисперсионно-твердеющих пружинных сплавов малых диаметров (0,2 мм и менее) с одновременным упрочнением и снятием внутренних остаточных напряжений, и может быть использовано в радиотехнике для изготовления проволочных сопротивлений. Целью изобретения является повышение качества правки проволоки из дисперсионно-твердеющих коррозионностойких пружинных сплавов. На фиг. 1 приведена схема зависимости предела текучести и относитель ного удлинения дисперсионно-твердеющих сплавов от температуры нагрева; на фиг. 2 - 4 - схемы, поясняющие возникновение напряжений при вьтрямлении проволоки (на фиг. 2 - правка участка проволоки под действием монеитов; на фиг. 3 - участок проволок после вьтрямления; на фиг. 4 - участок эпюра внутренних напряжений); на фиг. 5 - принципиальная схема установки для правки проволоки. В 1фоцессе дисперсионного твердения в дисперсионно-твердеющих сплава происходит резкое изменение предела текучести и значительное увеличение пластичности (фиг. 1). При выпрямлении проволоки при комнатной температуре (фиг. 2) некоторым моментом М, в ней возникают напряжения где PQ - начальная кривизна проволоки;d - диаметр; Е - модуль нормальной упругости. Возникающие при этом напряжения б намного, меньше напряжений предела текучести(JY Поэтому после снятия внешнего момента М элемент проволоки упруго восстанавливает свою первоначальную криволинейную форму. Однако если элемент проволоки одновремен но с деформацией нагреть до температуры дисперсионного твердения (фиг. то при этом упругие напряжения 6 , возникающие при деформации ненагретой проволоки, значительно превзойдут величину предела текучести 6 при температуре дисперсионного твер дения. Максикальная пластическая де 7J формация, происходящая при зтом на поверхности проволоки F . Q f, меньше относительного удлинения до разрушения Одд при температуре дисперсионного твердения. Таким образом, при правке на поверхности проволоки не образуются трещины. Аналогично происходит снятие внутренних напряжений G. . Устройство с помощью которого осуществляют правку проволоки из дисперсионно-твердеющих сплавов предлагаемым способом, состоит из смонтированных на станине 1 бухтодержателя 2 с бухтой 3 проволоки 4, направляющего ролика 5, правильного устройства в виде двух угольных электрических контактов 6, к которым подключен регулятор 7 напряжения, например, автотрансформатор, ваттметр 8 и амперМетр 9 и тянущего устройства, включающего электродвигатель 10 с фрикционным приводом 11, передающего движение натяжному ролику 12 и приемное устройство 13 с кассетой 14 для намотки выправленной проволоки, соединенный с приводом посредством ременной передачи 15 (фиг. 5). Устройство- работает следующим образом. Подлежащая правке проволока 4 с бухты 3 выпрямляется путем натяжения ее между направляющими роликами 5 и натяжным роликом 12 тянущего устройства. На угольные контакты 6 подается необходимое напряжение, и по обрабатываемой проволоке на участке между угольными контактами пропускается электрический ток, величина которого зависит от диаметра и сплава выправляемой проволоки и контролируется амперметром 9. Ток, протекая по обрабатьшаемой проволоке 4 за доли секунды, нагревает последнюю до температуры дисперсионного твердения, снижая предел текучести материала и увеличивая ее пластичность. Три зтом происходит правка проволоки путем пластической деформации по ее длине в процессе фазового превращения в течение отрезка времени при прохождении проволоки по участку между угольными электрическими контактами, при этом они имеют пазы, по которым походит выпрямляемая проволока. Эти пазы выполнены с целью обеспечения надежного электрического соприкосновення движ цейся проволоки в мо мент процесса правки с угольными кон тактами и увеличение, срока службы последних. Протягивание проволоки 4 осуп;ествляется тянущим устройством. Двигатель 10 передает движение фрикционно му приводу 11, выполненному в виде вариантора с целью изменения скорост правки от 0,02 до 0,25 м/с. На натяж ном ролике 12 затягивается петля из проволоки. Фрик1и1онный привод 11 и приемное устройство 13 связаны кинематически таким образом, что линейна скорость на поверхности кассеты 14 выше, чем на поверхности натяжного ролика 12, поэтому происходит затяги вание проволочной петли на поверхнос ти ролика 12. Сил трения на поверхности ролика 12 достаточно для того, чтобы проволока не пррскальзьгоала и протягивалась в пазах угольных контактов с постоянной скоростью. Обрьш проволоки между кассетой 14 и натяжным роликом 12 не происходит потому, что кассета связана с фрикционным приводом 11 фрикционной муфтой 16. Выправление нагретой проволоки путем пластической деформации за сче натяжения происходит при сравнительно небольших напряжениях. Нагрев про волоки происходит прямым путем за доли секунды, поэтому во время работы движение проволоки можно останавливать, а затем сразу же при включении начинать процесс правки. Предлагаемым способом осуществляется правка тонкой проволоки диаметром 0,1 мм сплава 46ХНМ и бериллиевой бронзы БрБ2. В сплаве 46НХМ фазовый переход (дисперсионное твердение) идет при 800-820 0, в бериллиевой бронзе БрБ2 при ЗОС-320°С. Соответственно температура правки составила 810 и 310°.С. Остаточный прогиб не превышает 1% от длины отрезка проволоки (длины сопротивления). Внутренние остаточные напряжения необработанной проволоки составляли 14 кгс/мм. После обработки внутренние напряжения, измеренные с точностью до 0,2 кгс/мм, не наблкдаались. В то время как при воспроизведении правки проволоки этих же сплавов способом холодной пластической много- . кратной деформации остаточньй прогиб составлял 20-30% от длины отрезка проволоки, при этом снятие внутренних остаточных напряжений не происходило . Таким образом, предлагаемый способ позволяет осуществить правку проволоки дисперсионно-твердеющих пружинных сплавов малых диаметров (0,2 мм и менее) с высоким качеством, т.е. получить проволоку практически не имеющую кривизны, при этом снимаются внутренние остаточные напряжения. Данные качества выпрямляемой таким способом проволоки позволили использовать ее в радиотехнике. В настоящее время на основе предлагаемого способа обработки проволоки впервые начали изготавливать проволочные сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки проволоки | 1985 |

|

SU1286329A1 |

| Устройство для разделения проволоки | 1983 |

|

SU1134268A1 |

| ГОРЯЧАЯ ПРАВКА РАСТЯЖЕНИЕМ ВЫСОКОПРОЧНОГО ТИТАНОВОГО СПЛАВА, ОБРАБОТАННОГО В ОБЛАСТИ АЛЬФА/БЕТА-ФАЗ | 2011 |

|

RU2538467C2 |

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| СПОСОБ ОБРАБОТКИ БЕРИЛЛИЕВОЙ БРОНЗЫ ДЛЯ ПОВЫШЕНИЯ ЕЕ ПРОЧНОСТНЫХ ПАРАМЕТРОВ | 2009 |

|

RU2419674C2 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРАВКИ ВЫТЯЖКОЙ С ГИБКОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2017 |

|

RU2751912C2 |

| Устройство для разделения проволоки электроразрывом | 1986 |

|

SU1348042A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2009 |

|

RU2486023C2 |

| Способ изготовления уплотнительного слоя клапанов | 1989 |

|

SU1703319A1 |

СПОСОБ ПРАВКИ ПРОВОЛОКИ, включающий операции нагрева и пластического деформирования растяжением, .отличаю-щийся тем, что, с целью повышения качества правки проволоки из дисперсионно-твердеющих коррозионно-стойких пружинных сплавов, пластическое деформирование производят при температуре дисперсионного твердения в процессе фазового превращения. (Л

Фиг,

ФкгЛ

}

Ь-.

|«

%

-Ша

ir

Ki

е«э

| Станок для правки и резки проволоки | 1974 |

|

SU505476A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для правки длинномерного материала | 1978 |

|

SU718204A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для правки длинномерных изделий на волочильном стане | 1973 |

|

SU532320A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для правки проволоки | 1976 |

|

SU639633A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бродский С.И., КоЕзан В.Б., | |||

| Хаскович Л.Л | |||

| Оборудование для термической обработки тугоплавких металлов в электровакуумном производстве | |||

| М., Энергия, 1969, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1985-04-23—Публикация

1983-07-13—Подача