Изобретение относится к обработке металлов давлением, а именно к правке проволоки из дисперсионно-твердеющих пружинных сплавов малых диаметров (0,2 мм и менее) с одновременным упрочнением и снятием внутренних остаточных напряжений, и может быть использовано в радиотехнической и машиностроительной промышленности.

Цель изобретения - повышение качества правки.

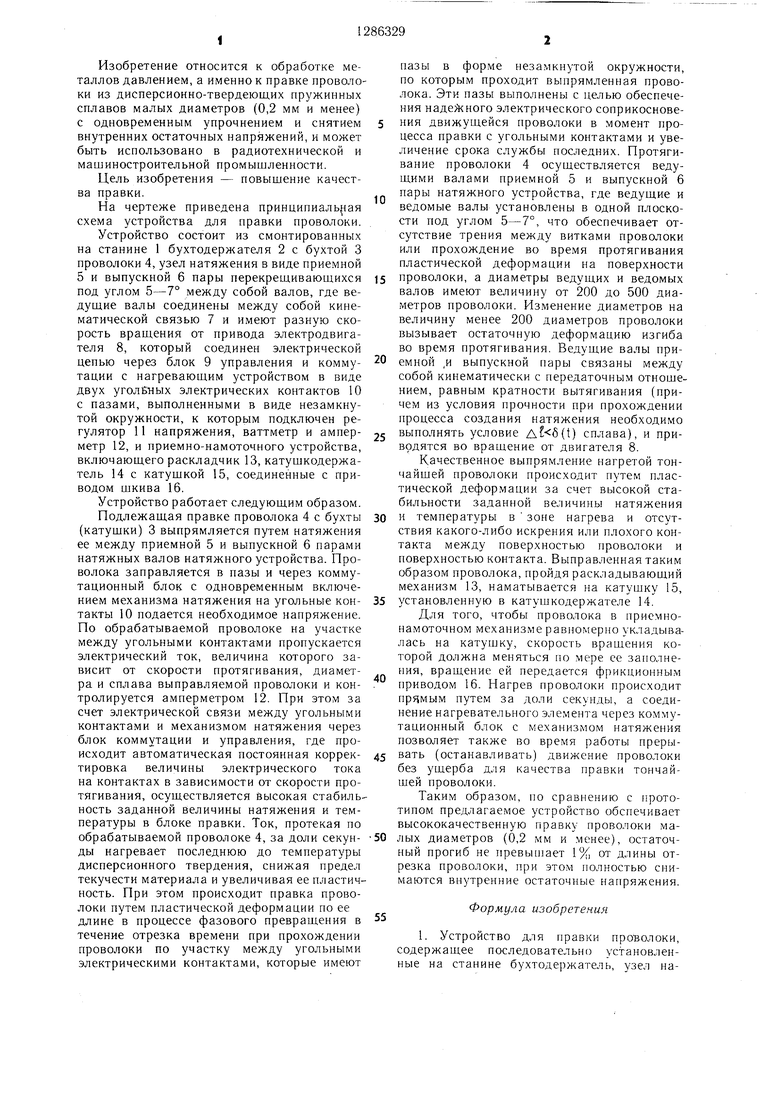

На чертеже приведена принципиаль|1ая схема устройства для правки проволоки.

Устройство состоит из смонтированных на станине 1 бухтодержателя 2 с бухтой 3 проволоки 4, узел натяжения в виде приемной 5 и выпускной 6 пары перекрешивающихся под углом 5-7° между собой валов, где ве- душ,ие валы соединены между собой кинематической связью 7 и имеют разную скорость враш,ения от привода электродвигателя 8, который соединен электрической цепью через блок 9 управления и коммутации с нагревающим устройством в виде двух уголБных электрических контактов 10 с пазами, выполненными в виде незамкнутой окружности, к которым подключен регулятор 11 напряжения, ваттметр и амперметр 12, и приемно-намоточного устройства, включаюш,его раскладчик 13, катушкодержа- тель 14 с катушкой 15, соединенные с приводом шкива 16.

Устройство работает следуюш,им образом.

Подлежащая правке проволока 4 с бухты (катушки) 3 выпрямляется путем натяжения ее между приемной 5 и выпускной 6 парами натяжных валов натяжного устройства. Проволока заправляется в пазы и через коммутационный блок с одновременным включением механизма натяжения на угольные контакты 10 подается необходимое напряжение. По обрабатываемой проволоке на участке между угольными контактами пропускается электрический ток, величина которого зависит от скорости протягивания, диаметра и сплава выправляемой проволоки и контролируется амперметром 12. При этом за счет электрической связи между угольными контактами и механизмом натяжения через блок коммутации и управления, где происходит автоматическая постоянная корректировка величины электрического тока на контактах в зависимости от скорости протягивания, осуществляется высокая стабиль.- ность заданной величины натяжения и температуры в блоке правки. Ток, протекая по обрабатываемой проволоке 4, за доли секунды нагревает последнюю до температуры дисперсионного твердения, снижая предел текучести материала и увеличивая ее пластичность. При этом происходит правка проволоки путем пластической деформации по ее длине в процессе фазового превращения в течение отрезка времени при прохождении проволоки по участку между угольными электрическими контактами, которые имеют

пазы в форме незамкнутой окружности, по которым проходит выпрямленная проволока. Эти пазы выполнены с целью обеспечения надей ного электрического соприкосновения движущейся проволоки в момент процесса правки с угольными контактами и увеличение срока службы последних. Протягивание проволоки 4 осуществляется ведущими валами приемной 5 и выпускной 6 пары натяжного устройства, где ведущие и ведомые валы установлены в одной плоскости под углом 5-7°, что обеспечивает отсутствие трения между витками проволоки или прохождение во время протягивания пластической деформации на поверхности

проволоки, а диаметры ведущих и ведомых валов имеют величину от 200 до 500 диаметров нроволоки. Изменение диаметров на величину менее 200 диаметров проволоки вызывает остаточную деформацию изгиба во время протягивания. Ведущие валы приемной ,и выпускной пары связаны между собой кинематически с передаточным отношением, равным кратности вытягивания (причем из условия прочности при прохождении процесса создания натяжения необходимо

5 выполнять условие (1) сплава), и при- врдятся во вращение от двигателя 8.

Качественное выпрямление нагретой тончайшей проволоки происходит путем пластической деформации за счет высокой стабильности заданной величины натяжения

0 и температуры в зоне нагрева и отсутствия какого-либо искрения или плохого контакта между поверхностью проволоки и поверхностью контакта. Выправленная таким образом проволока, пройдя раскладывающий механизм 13, наматывается на катушку 15,

5 установленную в катушкодержателе 14.

Для того, чтобы проволока в приемно- намоточном механизме равномерно укладывалась на катущку, скорость вращения которой должна меняться по мере ее заполнения, вращение ей передается фрикционным приводом 16. Нагрев проволоки происходит прямым путем за доли секунды, а соединение нагревательного элемента через коммутационный блок с механизмом натяжения позволяет также во время работы преры5 вать (останавливать) движение проволоки без ущерба для качества правки тончай- щей проволоки.

Таким образом, но сравнению с прототипом предлагаемое устройство обспечивает высококачественную правку проволоки ма0 лых диа.метров (0,2 мм и .менее), остаточный прогиб не превышает 1% от длины отрезка проволоки, при этом полностью снимаются внутренние остаточные напряжения.

0

Формула изобретения

1. Устройство для правки проволоки, содержащее последовательно установленные на станине бухтодержатель, узел натяжения, нагревательный элемент, блок электрической коммутации и управления, намоточный механизм, отличающееся тем, что, с целью повышения качества правки тонкой проволоки из дисперсионно-твердеющих сплавов, узел натяжения выполнен в виде двух пар перекрещивающихся своими осями в одной плоскости под углом 5-7° ведущего и ведомого валов, а ведущие валы каждой пары кинематически связаны между собой с передаточным отношением, равным кратности вытягивания при условиии At

;6(t) сплава, где д - удлинение проволоки, 6(t) - относительное удлинение сплава в зависимости от температуры, и электрически соединены через -блок коммутации и управления с нагревательным элементом, выполненным в виде двух угольных электрических контактов, соединенных с узлом регулирования напряжения.

2. Устройство по п. 1, отличающееся тем, что угольные контакты выполнены в виде пластин с пазами, имеющими форму незамкнутой окружности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки проволоки | 1983 |

|

SU1151347A1 |

| Устройство для разделения проволоки | 1983 |

|

SU1134268A1 |

| Устройство для разделения проволоки электроразрывом | 1986 |

|

SU1348042A1 |

| Технологическая линия для изготовления двухпетлевых арматурных пучков,сматывающее устройство,бухтодержатель и правильно-тормозное устройство | 1980 |

|

SU966200A1 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228831C2 |

| Автомат для изготовления из проволоки деталей типа штырей | 1981 |

|

SU1042860A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Автомат для изготовления выводов из проволоки | 1977 |

|

SU698704A1 |

| Станок для правки и резки проволоки | 1974 |

|

SU505476A1 |

| УСТАНОВКА ДЛЯ СТАБИЛИЗАЦИИ ВИТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2293808C2 |

Изобретение предназначено для правки проволоки из дисперсионно твердеюш,их сплавов малых диаметров (0,2 мм и менее) с одновременным упрочнением и снятием остаточных напряжений и позволяет повысить качество правки. Правка осуш,ествляется на устройстве, содержащем смонтированные последовательно бухтодержатель 2, направ- ляюший элемент в виде ролика, узел натяжения, выполненный в виде двух пар пере- креш,иваюшихся между собой под углом 3-7° в одной плоскости натяжных валов 5 и 6 диаметрами не менее 200 диаметров проволоки, где ведушие валы в каждой паре связаны кинематически и имеют разные скорости вращения, создающие высокостабилизированное натяжение проволоки в зоне нагрева, работаюшее совместно с ним нагревательное устройство 10, выполненное в виде двух угольных электрических контактов, к которым подключен регулятор напряжения, обеспечивающее надежное (без искрения) соприкосновение поверхности проволоки и поверхности контакта и мгновенный разогрев проволоки до температуры дисперсионного твердения. 1 з.п.ф-лы, 1 ил. (Л to 00 О) оо 1чЭ (Г) 7

| Слонин Н | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и Слонин А | |||

| Л | |||

| Машины для правки листового и сортового материала.-М.: Машиностроение, 1975, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1987-01-30—Публикация

1985-01-14—Подача