Изобретение относится к машиностроению, в частности к новоротным и фиксирую- ицш механизмам, используемым при автоматизации технологических нроцессов обработки зубьев колес.

Цель изобретения -- расширение технологических возможностей и уменьп1ение приводной мощности путем расширения диапазона обрабатываемых зубчатых колес с повышением угловой точности их положения относительно закалочного автомата.

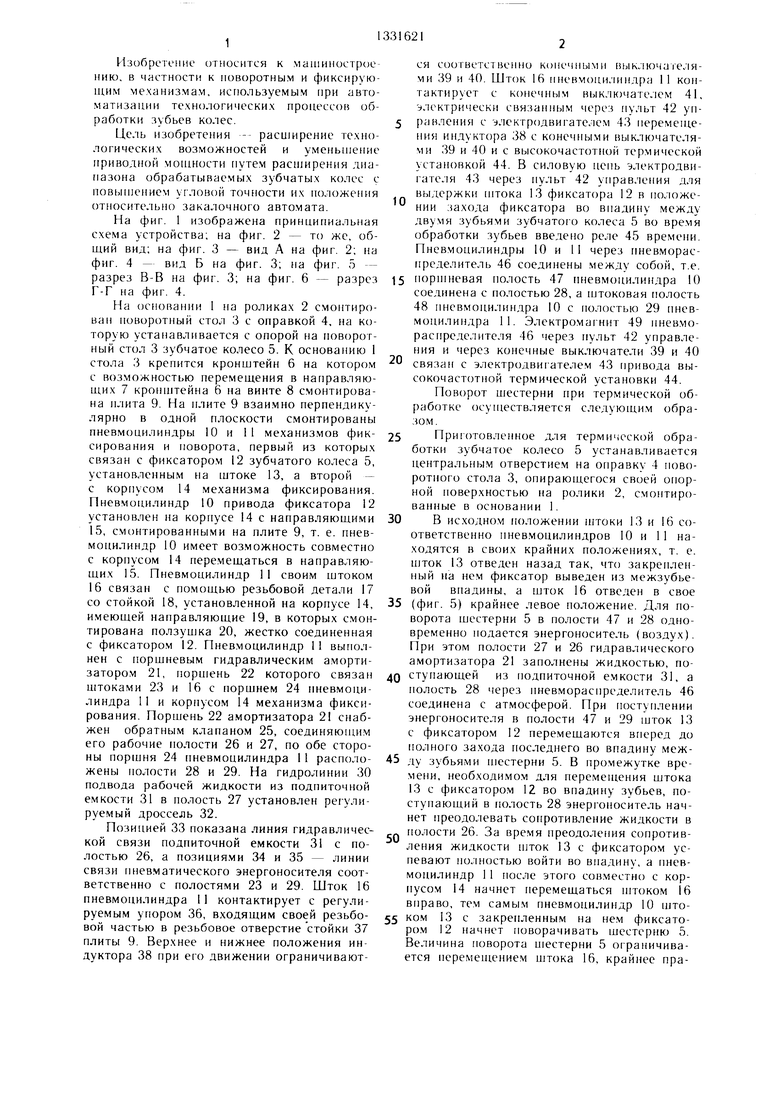

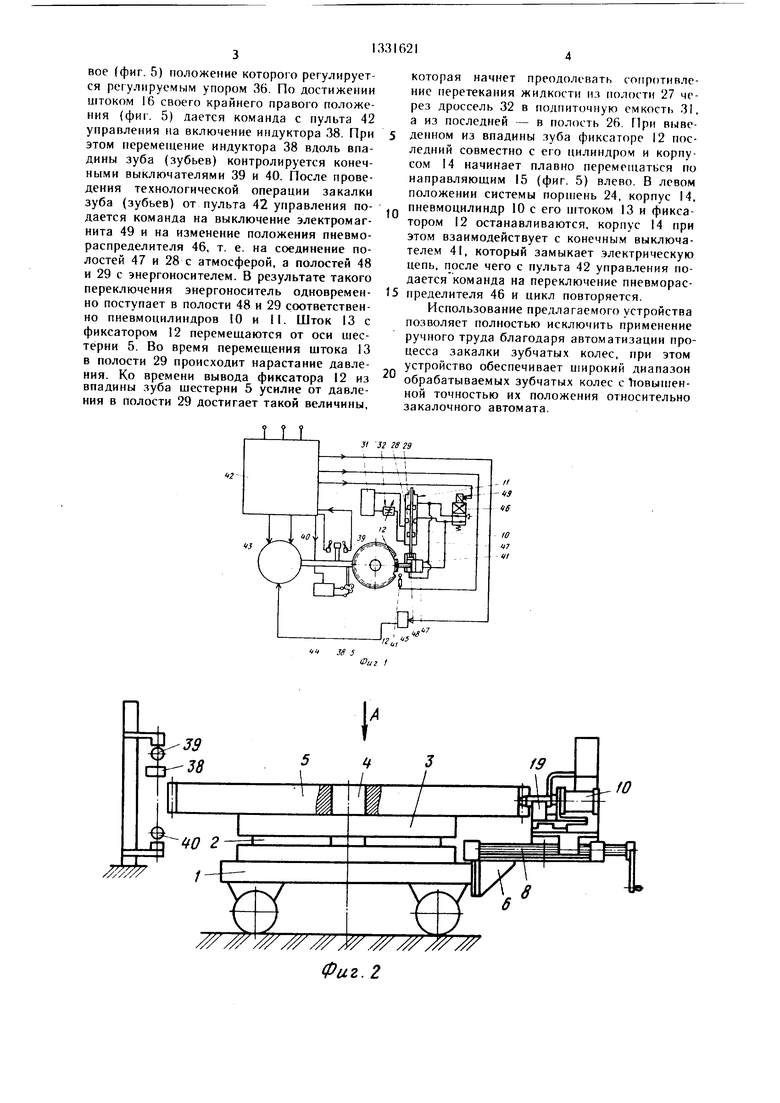

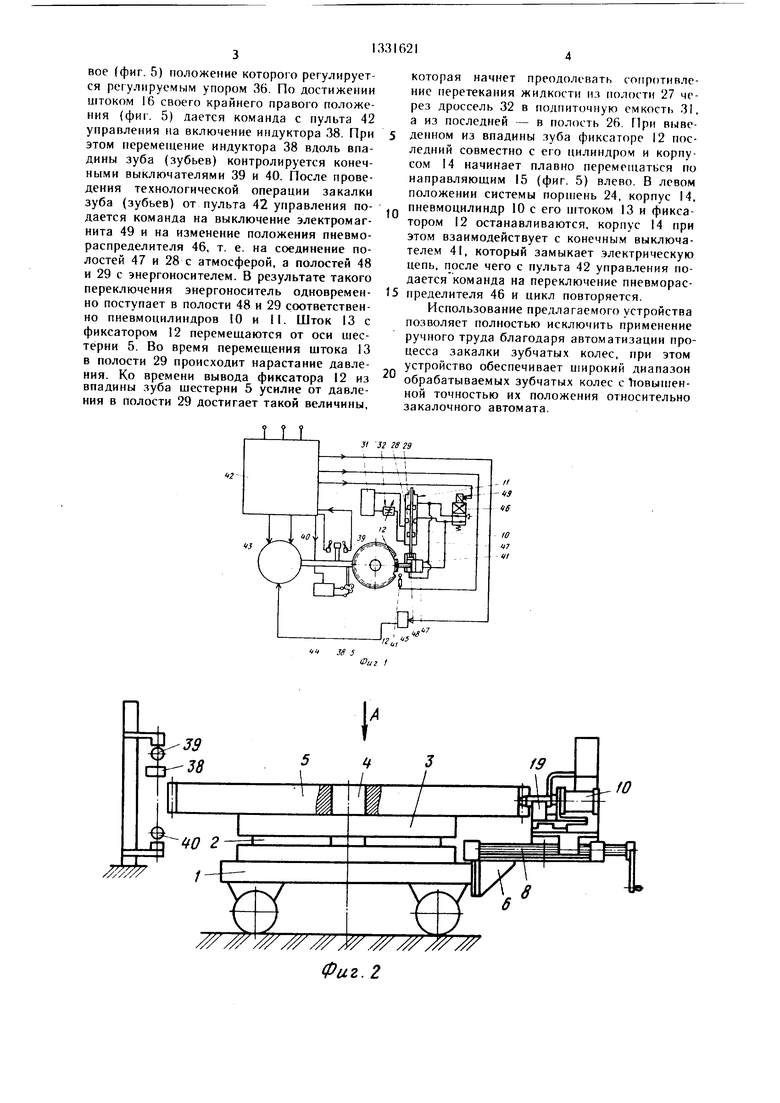

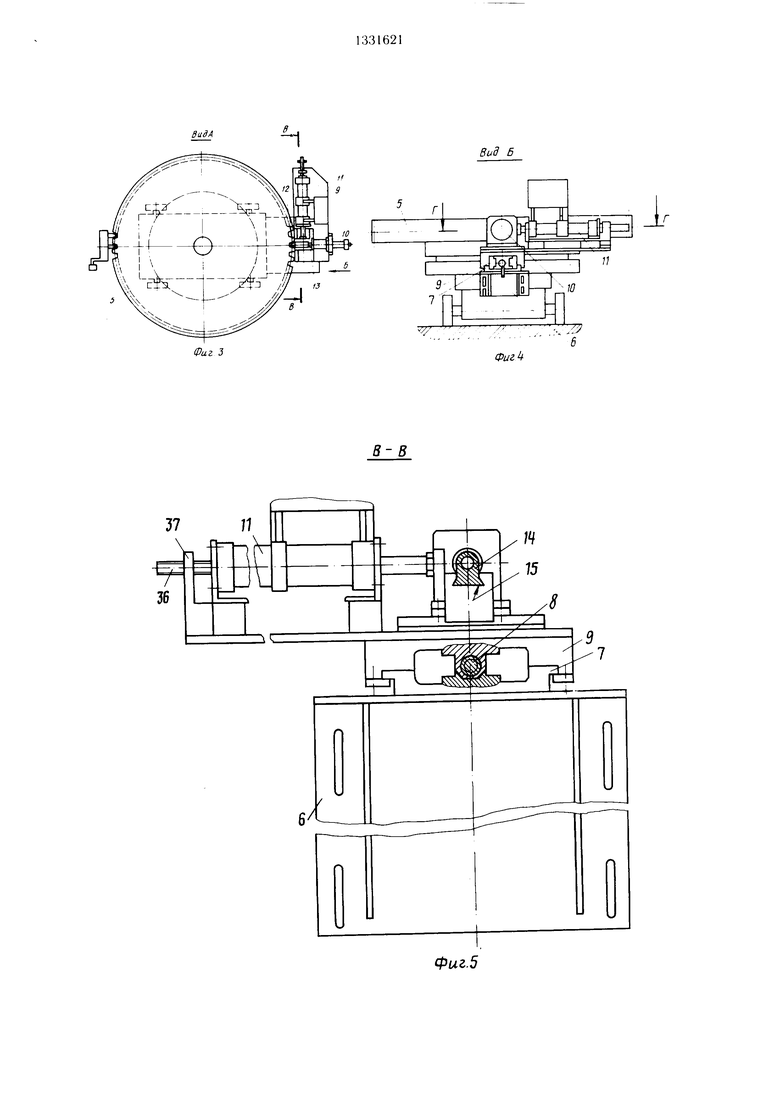

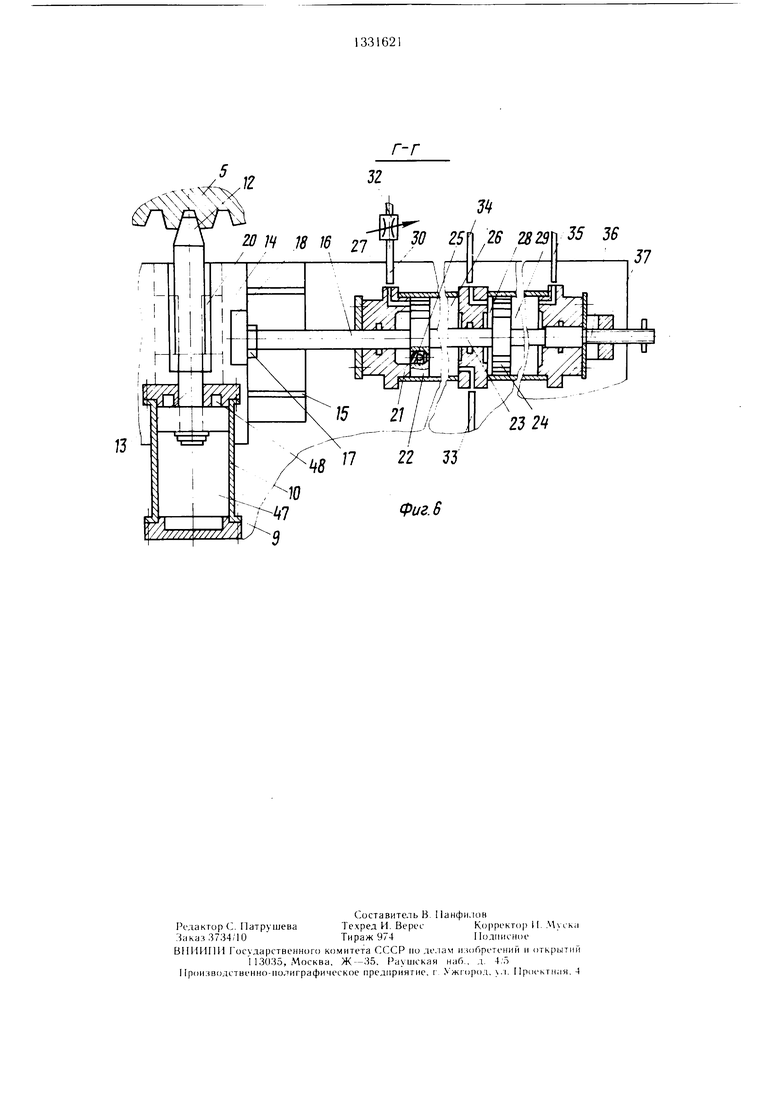

На фиг. 1 изображена прин 1ипиальная схема устройства; на фиг. 2 - то же, общий вид; на фиг. 3 - вид А на фиг. 2; па фиг. 4 - вид Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 4.

На основании 1 на роликах 2 смонтирован поворотный стол 3 с оправкой 4, па которую устапавливается с опорой на новоротный стол 3 зубчатое колесо 5. К основанию 1 стола 3 кренится кронштейн 6 на котором с возможностью перемещения в направляющих 7 кропштейна 6 па винте 8 смонтирована плита 9. На нлите 9 взаимно перпендикулярно в одной плоскости смонтированы пневмоцилиндры 10 и II механизмов фиксирования и поворота, первый из которых связан с фиксатором 12 зубчатого колеса 5, установленным на штоке 13, а второй - с корпусом 14 механизма фиксирования. Пневмоцилиндр 10 привода фиксатора 12 установлен на корпусе 14 с направляющими 15, смонтированными на плите 9, т. е. пнев- мопилиндр 10 имеет воз.можность совместно с корпусом 14 пере.мещаться в направляющих 15. Пневмоцилиндр 11 своим штоком 16 связан с помощью резьбовой детали 17 со стойкой 18, установленной на корпусе 14, имеющей направляющие 19, в которых смонтирована ползуи ка 20, жестко соединепная с фиксатором 12. Пневмоцилиндр 11 выполнен с порщневым гидравлическим а.морти- затором 21, поршень 22 которого связан штоками 23 и 16 с порщнем 24 пневмоци- линдра И и корнусом 14 механизма фиксирования. Поршень 22 амортизатора 21 снабжен обратным клапаном 25, соединяю цим его рабочие полости 26 и 27, по обе стороны поршня 24 пневмоцилиндра 11 расположены полости 28 и 29. На гидролипии 30 подвода рабочей жидкости из подпиточной емкости 31 в полость 27 установлен регулируемы дроссель 32.

Позицией 33 показана линия гидравлической связи подпиточной емкости 31 с полостью 26, а позициями 34 и 35 - линии связи пневматического энергоносителя соответственно с полостями 23 и 29. Шток 16 пневмоцилиндра II контактирует с регулируемым упором 36, входящим своей резьбовой частью в резьбовое отверстие стойки 37 плиты 9. Верхнее и нижнее положения индуктора 38 при его движении ограничивают0

ся соответственно копечными ык:1юча ге. 1Я- ми 39 и 40. Шток 16 пневмоци.чиндра 11 контактирует с конечным выключателем 41, э. юктрически связанным через пульт 42 уп- равления с электродвигателем 43 перемещения ипдуктора 38 с конечными выключателями 39 и 40 и с высокочастотной термической установкой 44. В силовую цепь электродвигателя 43 через пульт 42 угфавлепия для выдержки птока 13 фиксатора 12 в положении захода фиксатора во впадину между двумя зубьями зубчатого колеса 5 во время обработки зубьев введепо реле 45 времепи. Пневмоцилиндры 10 и II через пневморас- пределитель 46 соединены между собой, т.е.

5 поршневая полость 47 гшевмоцилиидра 10 соединена с полостью 28, а штоковая полость 48 ппевмоцилиндра 10 с полостью 29 ппев- моцилипдра 11. Электромагнит 49 ппев.мо- распределителя 46 через пульт 42 управле- пия и через конечные выключатели 39 и 40

связан с электродвигателе.м 43 привода высокочастотной термической установки 44.

Поворот шестерни при термической обработке осуществляется следую1ци.м образом.

5 Приготовленное для термической обработки зубчатое колесо 5 устанавливается центральным отверстие.м на оправку 4 поворотного стола 3, опирающегося своей опорной поверхностью на ролики 2, смонтированные в основании 1.

0 В ис.ходном положении штоки 13 и 16 соответственно пневмоцилипдров 10 и 11 находятся в своих крайних положениях, т. е. шток 13 отведен назад так, что закреплен- пый на нем фиксатор выведен из межзубье- вой впадины, а шток 16 отведен в свое

5 (фиг. 5) крайнее левое положение. Для поворота щестерни 5 в полости 47 и 28 одновременно подается энергоноситель (воздух). При этом полости 27 и 26 гидравлического амортизатора 21 заполнепы жидкостью, поо ступающей из подпиточной емкости 31, а полость 28 через пневмораспределитель 46 соединена с атмосферой. При поступлении энергоносителя в полости 47 и 29 шток 13 с фиксатором 12 перемещаются вперед до полного захода последнего во впадину меж5 ду зубьями щестерни 5. В промежутке времепи, необходимом для перемещения штока 13 с фиксатором 1Z во впадину зубьев, по- ступаюший в полость 28 энергоноситель начнет преодолевать сопротивление жидкости в полости 26. За вре.мя нреодолепия сопротив- лепия жидкости HJTOK 13 с фиксатором успевают полностью войти во впадину, а гшев- моцилиндр 1 1 после этого сов.местно с корнусом 14 начнет перемешаться штоком 16 вправо, тем самым Пневмоцилиндр 10 што5 ко.м 13 с закрепленным на нем фиксато- ро.м 12 начнет поворачивать шестерню 5. Величина поворота шестерни 5 ограничивается перемещением штока 16, крайнее пра0

вое (фиг. 5) по;1ожение которого регулируется регулируемым упором 36. По достижении штоком 16 своего крайнего правого положения (фиг. 5) дается команда с пульта 42 управления на включение индуктора 38. При этом перемещение индуктора 38 вдоль впадины зуба (зубьев) контролируется конечными выключателями 39 и 40. После проведения технологической операции закалки зуба (зубьев) от пульта 42 управления подается команда на выключение электромагнита 49 и на изменение положения пневмо- распределителя 46, т. е. на соединение полостей 47 и 28 с атмосферой, а полостей 48 и 29 с энергоносителем. В результате такого переключения энергоноситель одновременно поступает в полости 48 и 29 соответственно пневмоцилиндров 10 и II. Шток 13 с фиксатором 12 перемещаются от оси щес- терни 5. Во время перемещения штока 13 в полости 29 происходит нарастание давления. Ко времени вывода фиксатора 12 из впадины зуба шестерни 5 усилие от давления в полости 29 достигает такой величины.

которая начнет преодолевать сопротивление перетекания жидкости из полости 27 через дроссель 32 в подпиточную емкость 31. а из последней - в полость 26. При выведенном из впадины зуба фиксаторе 12 последний совместно с его цилиндром и корпусом 14 начинает плавно перемещаться по направляющим 15 (фиг. 5) влево. В левом положении системы поршень 24, корпус 14,

пневмоцилиндр 10 с его штоком 13 и фиксатором 12 останавливаются, корпус 14 при этом взаимодействует с конечным выключателем 41, который замыкает электрическую цепь, после чего с пульта 42 управления подается команда на переключение пневмораспределнтеля 46 и цикл повторяется.

Использование предлагаемого устройства позволяет полностью исключить применение ручного труда благодаря автоматизации процесса закалки зубчатых колес, при этом устройство обеспечивает широкий диапазон обрабатываемых зубчатых колес с Тювышен- ной точностью их положения относительно закалочного автомата.

Т т г

tZ

31 32 28 га

/ ;/JS S

Фиг I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации деталей | 1983 |

|

SU1253757A2 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Автоматический делительный стол | 1985 |

|

SU1289658A1 |

| СТЕНД МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕС | 2015 |

|

RU2601295C1 |

| ПЛАНЕТАРНАЯ ШАРОВАЯ МЕЛЬНИЦА | 1992 |

|

RU2049554C1 |

| Шурупозаворачивающий многошпиндельный станок | 1986 |

|

SU1509241A1 |

| Шурупозавертывающий многошпиндельный станок | 1988 |

|

SU1608041A1 |

| Устройство для изготовления гиперболоидных контактных узлов Карташева В.В. | 1987 |

|

SU1554058A1 |

| Устройство для сборки покрышек пневматических шин | 1988 |

|

SU1616836A2 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

W

.///7/7//

Фиг.2

SudA

Фаг 3

Вид Б

Фиг

Фиг.5

35 36

37

Фиг. б

| Устройство для ориентации деталей | 1975 |

|

SU601128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для ориентации деталей | 1983 |

|

SU1253757A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-23—Публикация

1984-02-28—Подача