Изобретение относится к химической технологии, например для окисления углеводородов при производстве капролактама, и может быть использовано в микробиологической, нефтехимической, пищевой и других отраслях промьппленности,

Цель изобретения - увеличение эффективности процесса.

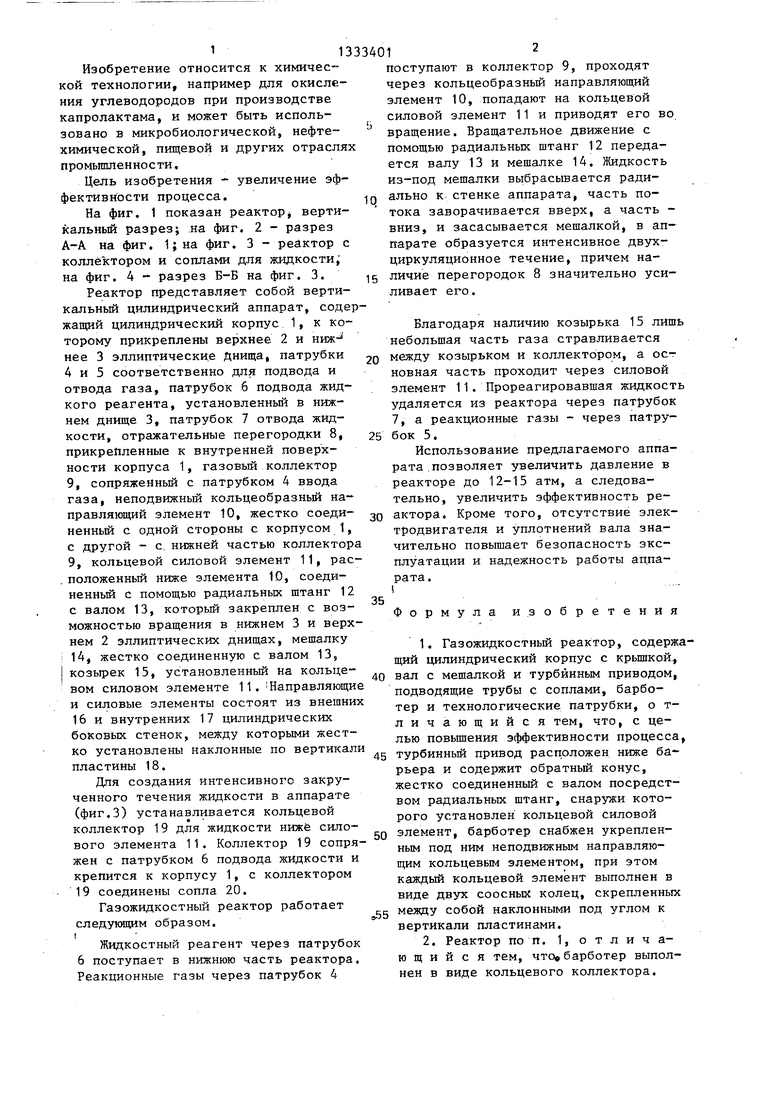

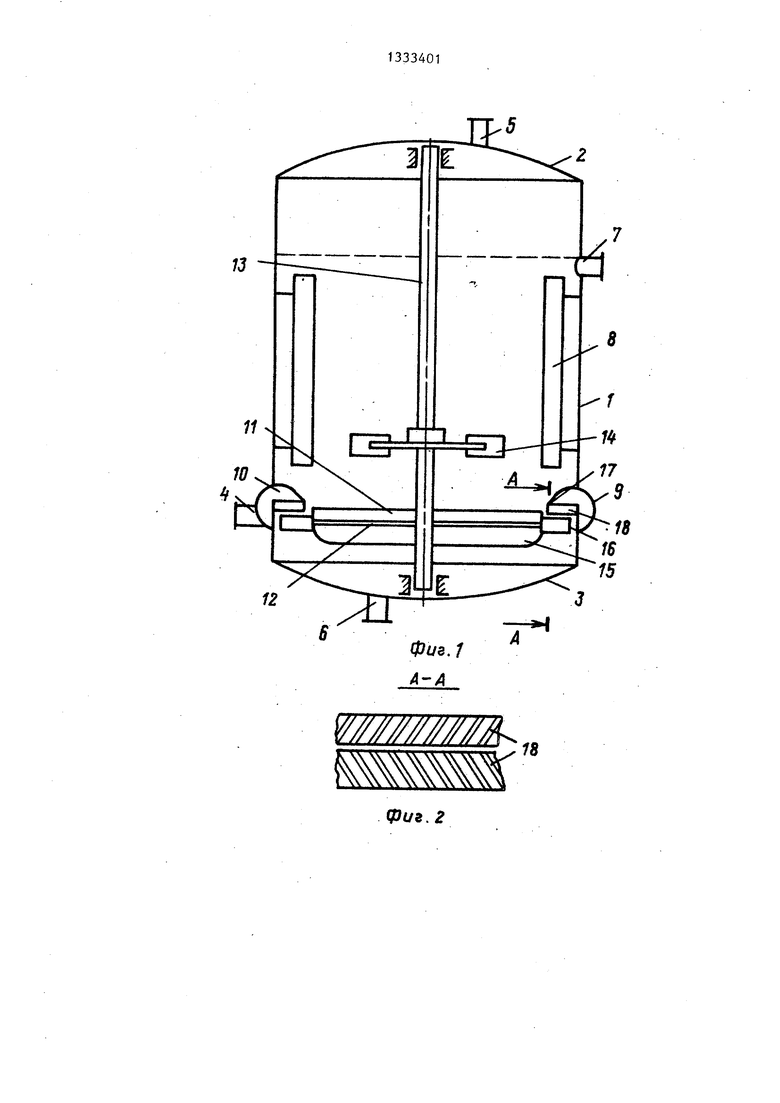

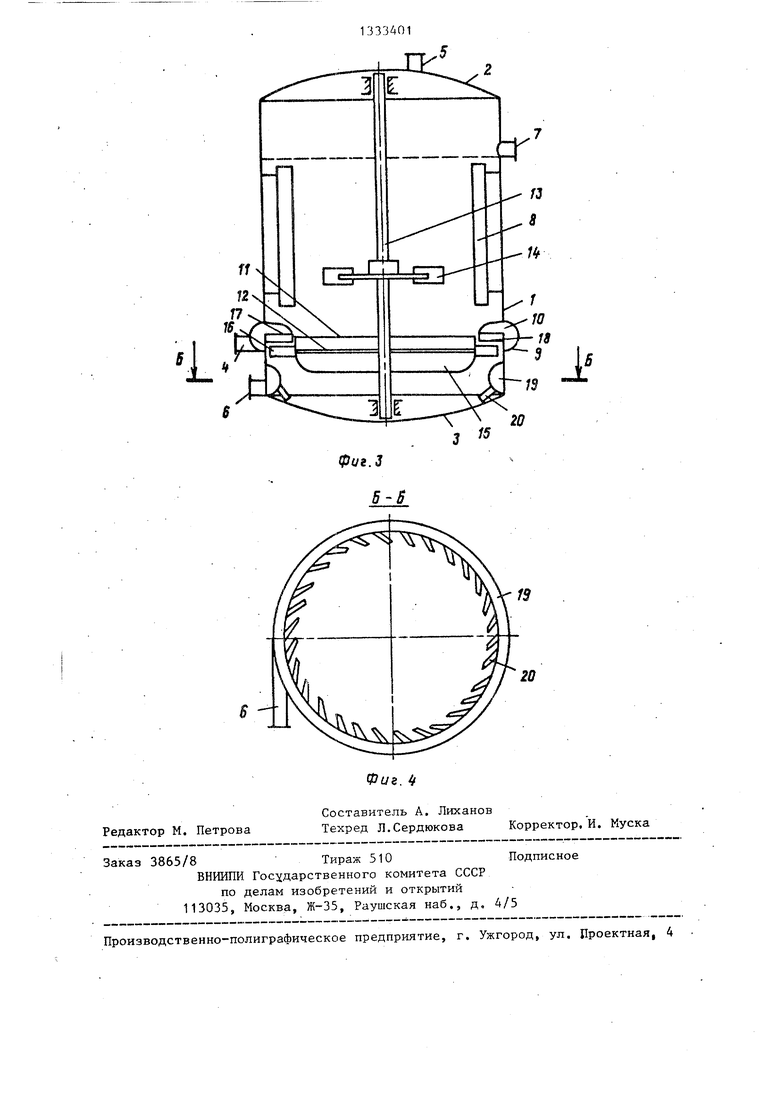

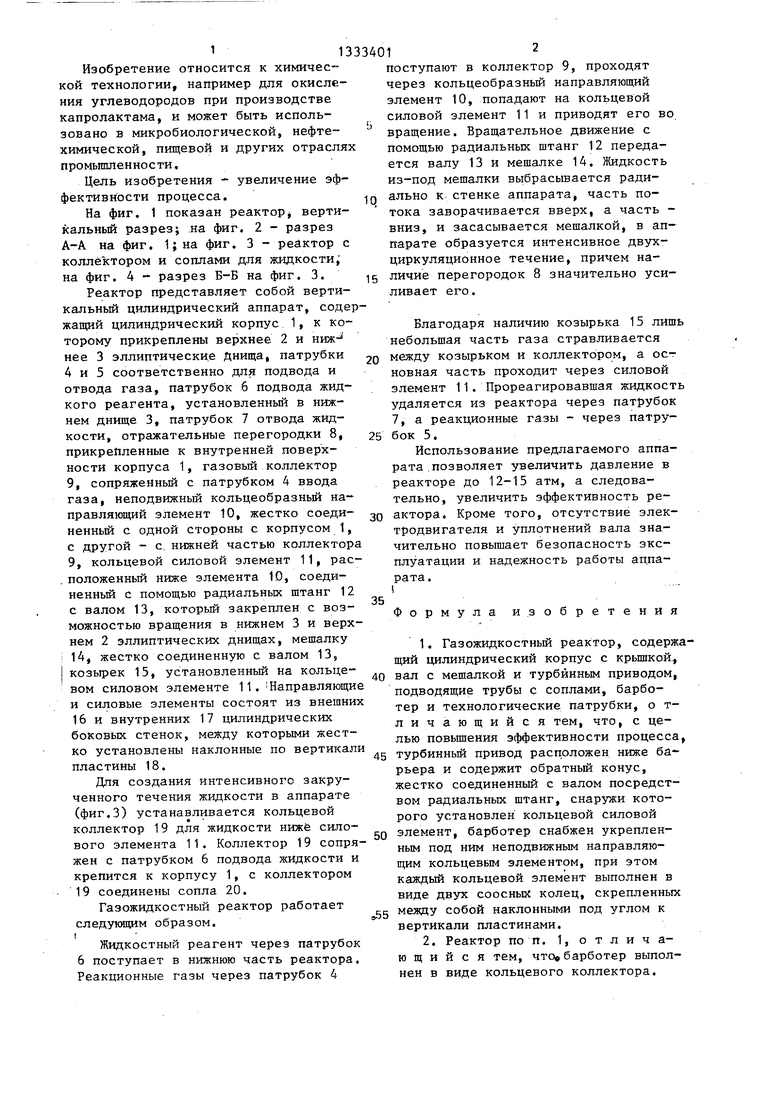

На фиг. 1 показан реактор верти- кальньй разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - реактор с коллектором и соплами для ло-щкости на фиг. 4 - разрез Б-Б на фиг. 3.

Реактор представляет собой вертикальный цилиндрический аппарат, содержащий цилиндрический корпус 1, к которому прикреплены верхнее 2 и ниж- нее 3 эллиптические Днища, патрубки 4 и 5 соответственно для подвода и отвода газа, патрубок 6 подвода жидкого реагента, установленный в нижнем днище 3, патрубок 7 отвода жидкости, отражательные перегородки 8, прикрепленные к внутренней поверхности корпуса 1, газовый коллектор 9, сопряженный с патрубком 4 ввода газа, неподвижный кольцеобразный направляющий элемент 10, жестко соединенный с одной стороны с корпусом 1, с другой - с. нижней частью коллектор 9, кольцевой силовой элемент 11, рас . положенный ниже элемента 10, соеди- ненньй с помощью радиальных штанг 12 с валом 13, который закреплен с возможностью вращения в нижнем 3 и верхнем 2 эллиптических днищах, мешалку ; 14 жестко соединенную с валом 13, I козырек 15, установленный на кольцевом силовом элементе 11. Направляющи и силовые элементы состоят из внешни 16 и внутренних 17 цилиндрических боковых стенок, между которыми жестко установлены наклонные по вертикал пластины 18.

Для создания интенсивного закрученного течения жидкости в аппарате (фиг.З) устанавливается кольцевой коллектор 19 для жидкости ниже силового элемента 11. Коллектор 19 сопряжен с патрубком 6 подвода жидкости и крепится к корпусу 1, с коллектором 19 соединены сопла 20.

Газожидкостный реактор работает

следующим образом. I

Жидкостный реагент через патрубок

6 поступает в нижнюю часть реактора. Реакционные газы через патрубок 4

поступают в коллектор 9, проходят через кольцеобразный направляющий элемент 10, попадают на кольцевой силовой элемент 11 и приводят его во вращение. Вращательное движение с помощью радиальных штанг 12 передается валу 13 и мешалке 14. Жидкость из-под мешалки выбрасывается ради- ально к стенке аппарата, часть потока заворачивается вверх, а часть - вниз, и засасывается мешалкой, в аппарате образуется интенсивное двух- циркуляционное течение, причем наличие перегородок 8 значительно усиливает его.

Благодаря наличию козырька 15 лишь небольшая часть газа стравливается

между козырьком и коллектором, а основная часть проходит через силовой элемент 11. Прореагировавшая жидкость удаляется из реактора через патрубок 7, а реакционные газы - через патрубок 5.

Использование предлагаемого аппарата .позволяет увеличить давление в реакторе до 12-15 атм, а следовательно, увеличить эффективность реактора. Кроме того, отсутствие электродвигателя и уплотнений вала значительно повышает безопасность эксплуатации и надежность работы аппарата. (

Формула изобретения

1.Газожидкостный реактор, содержащий цилиндрический корпус с крьшгкой.,

вал с мешалкой и турбинным приводом, подводящие трубы с соплами, барбо- тер и технологические патрубки, о т- личающийся тем, что, с целью повьппения эффективности процесса,

турбинный привод расположен ниже барьера и содержит обратньй конус, жестко соединенный с валом посредством радиальных штанг, снаружи которого установлен кольцевой силовой

элемент, барботер снабжен укрепленным под ним неподвижным направляющим кольцевым элементом, при этом каждый кольцевой элемент выполнен в виде двух соосных колец, скрепленных

между собой наклонными под углом к вертикали пластинами.

2.Реактор по п. 1, отличающийся тем, что барботер выполнен в виде кольцевого коллектора.

12

w//////////m

18

фиг. 2

20

Редактор М. Петрова

Фие. if

Составитель А, Лиханов

Техред Л.Сердюкова Корректор. И. Куска

Заказ 3865/8Тираж 510Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для окисления углеводородов | 1980 |

|

SU946643A2 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Карбонизатор | 2016 |

|

RU2637232C1 |

| САТУРАТОР ДЛЯ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 2001 |

|

RU2196829C1 |

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2296006C2 |

| Смеситель барботажного типа | 1989 |

|

SU1669524A1 |

| УСТАНОВКА ДЛЯ ПЕРИОДИЧЕСКОЙ САТУРАЦИИ САХАРСОДЕРЖАЩЕГО РАСТВОРА | 2009 |

|

RU2399675C1 |

Изобретение относится к химической технологии, может использоваться для окисления углеводородов при производстве капролактама и позволяет повысить эффективность процесса. Жидкость поступает в нижнюю часть - реактора. Газы, проходя через коллектор, поступают в кольцеобразный силовой элемент и приводят его во вращение, которое посредством радиальных штанг передается валу с мешалкой. Жидкость мешалкой отбрасывается ра- диально к стенке аппарата и вверх. Прореагировавшие жидкость и газ вы-- водятся из реактора. 1 з.п. ф-лы, 4 ил. (Л со со со и1

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-30—Публикация

1985-05-12—Подача