. J,

As Jf-ffl

&)

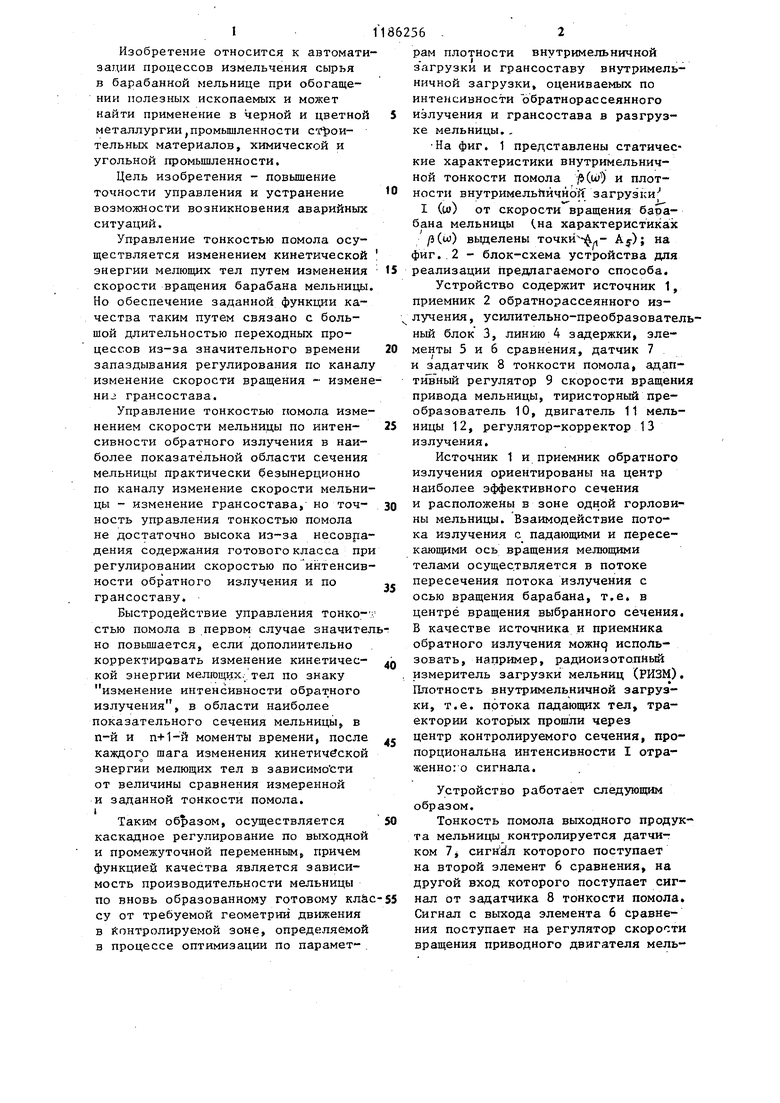

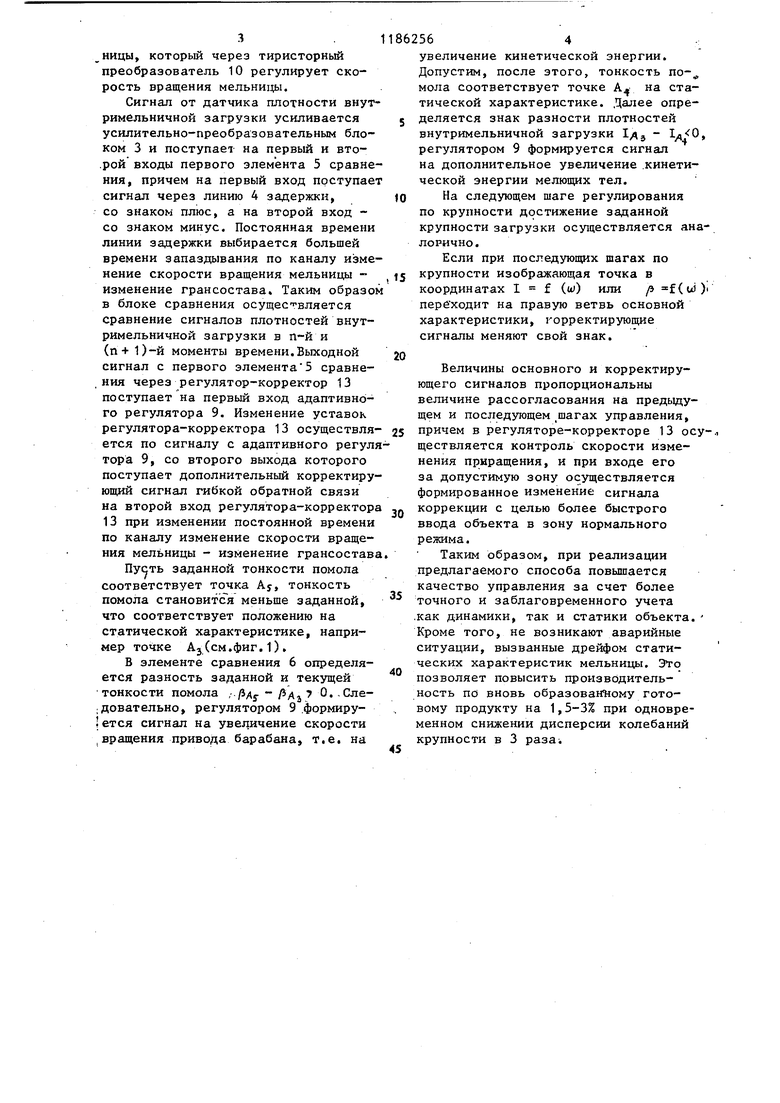

f/г./ Изобретение относится к автомати зации процессов измельчения сырья в барабанной мельнице при обогащении полезных ископаемых и может найти применение в черной и цветной металлургииJпромышленности сфоительных материалов, химической и угольной промышленности. Цель изобретения - повьшение точности управления и устранение возможности возникновения аварийных ситуаций. Управление тонкостью помола осуществляется изменением кинетической энергии мелющих тел путем изменения скорости вращения барабана мельницы Но обеспечение заданной функции качества таким путем связано с большой длительностью переходных процессов из-за значительного времени запаздывания регулирования по канал изменение скорости вращения - измен ние грансостава. Управление тонкостью помола изме нением скорости мельницы по интенсивности обратного излучения в наиболее показательной области сечения мельницы практически безынерционно по каналу изменение скорости мельни цы - изменение грансостава, но точность управления тонкостью помола не достаточно высока из-за несовпа дения содержания готового класса пр регулировании скоростью по интенсив ности обратного излучения и по грансоставу. Быстродействие управления тонкостью помола в первом случае значите но повьш1ается, если дополнительно корректировать изменение кинетической энергии мелющцх.; тел по знаку изменение интенсивности обратного излучения, в области наиболее показательного сечения мельниць, в п-й и П+1-Й моменты времени, после каждого шага изменения кинетической энергии мелющих тел в зависимости от величины сравнения измеренной и заданной тонкости помола. Таким образом, осуществляется каскадное регулирование по выходной и промежуточной переменным, причем функцией качества является зависимость производительности мельницы по вновь образованному готовому кл& су от требуемой геометрии движения в Контролируемой зоне, определяемой в процессе оптимизации по параметвнутримельничнойплотности I загрузки и грансоставу внутримельничной загрузки, оцениваемых по интенсивности Ъбратнорассеянного излучения и грансостава в разгрузке мельницы., На фиг. 1 представлены статические характеристики внутримельничной тонкости помола р(ш и плотности внyтpимeльtIичнoн загрузки- 1 (w) от скорости вращения барабана мельницы (.на характеристиках /з(и)) вьщелены точкй -.- А); на фиг. 2 - блок-схема устройства для реализации предлагаемого способа. Устройство содержит источник 1, приемник 2 обратнорассеянного излучения, усилительно-преобразовательный блок 3, линию 4 задержки, злементы 5 и 6 сравнения, датчик 7 и задатчик 8 тонкости помола, адаптиЪный регулятор 9 скорости вращения привода мельницы, тиристорный преобразователь 10, двигатель 11 мельницы 12, регулятор-корректор 13 излучения. Источник 1 и приемник обратного излучения ориентированы на центр наиболее эффективного сечения и расположены в зоне одной горловины мельницы. Взаимодействие потока излучения с падающими и пересекающими ось вращения мелющими телами осуществляется в потоке пересечения потока излучения с осью вращения барабана, т.е. в центре вращения выбранного сечения. В качестве источника и приемника обратного излучения можнс} использовать, например, радиоизотолный измеритель загрузки мельниц (РИЗМ). Плотность внутримельничной загруз ки, т.е. потока падающих тел, траектории которых прошли через центр контролируемого сечения, пропорциональна интенсивности I отраженного сигнала. Устройство работает следующим образом. Тонкость помола выходного продукта мельницы контролируется датчиком 7j сигнйл которого поступает на второй элемент 6 сравнения, на другой вход которого поступает сигнал от задатчика 8 тонкости помола. Сигнал с выхода элемента 6 сравнения поступает на регулятор скорогти вращения приводного двигателя мель3. 1

ницы, который через тиристорный преобразователь 10 регулирует скорость вращения мельни1да.

Сигнал от датчика плотности внутримельничной загрузки усиливается усилительно-преобразовательным блоком 3 и поступает на первый и второй входы первого элемента 5 сравнения, причем на первый вход поступает сигнал через линию 4 задержки, со знаком плюс, а на второй вход со знаком минус. Постоянная времени линии задержки выбирается большей времени запаздывания по каналу изменение скорости вращения мельницы изменение грансостава. Таким образом в блоке сравнения осущес- вляется сравнение сигналов плотностей внутримельничной загрузки в п-й и (п+ 1)-й моменты времени.Выходной сигнал с первого элемента5 сравнения через регулятор-корректор 13 поступает на первый вход адаптивного регулятора 9. Изменение уставок регулятора-корректора 13 осуществляется по сигналу с адаптивного регулятора 9, со второго выхода которого поступает дополнительный корректирующий сигнал гибкой обратной связи на второй вход регулятора-корректора 13 при изменении постоянной времени по каналу изменение скорости вращения мельницы - изменение грансостава

Пусть заданной тонкости помола соответствует точка Aj, тонкость помола становится меньше заданной, что соответствует положению на статической характеристике, например точке АЗ(СМ.ФИГ.1),

В элементе сравнения 6 определяется разность заданной и текущей тонкости помола ,- ftA - /5д. 7 0. ,Следовательно, регулятором 9 .формируется сигнал на увеличение скорости вращения привода барабана, т.е. на

862564

увеличение кинетической энергии. Допустим, после этого, тонкость помола соответствует точке А на статической характеристике. Далее опреJ деляется знак разности плотностей внутримельничной загрузки I/ - , регулятором 9 формируется сигнал на дополнительное увеличение .кинетической энергии мелющих тел. (О На следующем шаге регулирования по крупности достижение заданной крупности загрузки осуществляется аналогично.

Если при последующих шагах по ij крупности изображающая точка в

координатах I f (w) или /э (ы)| перегходит на правую ветвь основной характеристики, корректирующие сигналы меняют свой знак.

Величины основного и корректирующего сигналов пропорциональны величине рассогласования на предыдущем и последующем шагах управления,

5 причем в регуляторе-корректоре 13 осу-, ществляется контроль скорости изменения приращения, и при входе его за допустимую зону осуществляется формированное изменение сигнала

коррекции с целью более быстрого

ввода объекта в зону нормального режима.

Таким образом, при реализации предлагаемого способа повышается качество управления за счет более точного и заблаговременного учета .как динамики, так и статики объекта. Кроме того, не возникают аварийные ситуации, вызванные дрейфом статических характеристик мельницы. Это позволяет повысить производительность по вновь образовангюму готовому продукту на 1,5-3% при одновременном снижении дисперсии колебаний крупности в 3 pa3ai

Фиг,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом измельчения в барабанной мельнице | 1982 |

|

SU1014588A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU722570A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1979 |

|

SU910193A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1982 |

|

SU1109194A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1985 |

|

SU1247084A1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU995883A1 |

| Способ автоматического определения режима перегрузки шаровой мельницы | 1978 |

|

SU772588A1 |

| Способ автоматического управления внутримельничной загрузкой и тонкостью помола в цементной мельнице | 1973 |

|

SU449742A1 |

| Способ управления процессом измельчения неферромагнитных материалов в барабанной мельнице | 1986 |

|

SU1373438A1 |

1. СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОМОЛА В МЕЛЬНИЦЕ включающий загрузку материала и мелющих тел в мельницу, изменение кинетитической энергии мелющих тел в зависимости от величины сравнения измеренной и заданной тонкости помола, причем увеличение кинетической энергии мелющих тел осуществляют при тонкости ггомола меньше заданного значения, а уменьшение кинетической энергии мелющих тел осуществляют при тонкости помола больше заданного значения, о тличающийся тем, что, с целью повьшения точности управления и устранения возможности возникновения аварийных ситуаций , измеряют плотность потока внутримельничной загрузки до и после изменения кинетической энергии мелющих тел, определяют разность этих величин и корректируют кинетическую энергию мелющих тел, причем кинетическую энергию мелющих тел уменьшают при положительном знаке разности и увеличивают при отрица(Л тельном. 2. Способ по п.1, о тли ч ас ю щ и и с я тем, что изменение кинетической энергии мелющих тел осуществляют путем изменения скорости вращения барабана мельницы в сторону увеличения при необходимости увеличения кинетической энергии и в сторону уменьшения при необходимости уменьшения кинетической энергии.

| Способ управления процессом измельчения в барабанной мельнице | 1982 |

|

SU1014588A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 770541, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-13—Подача