11

Изобретение относится к сварочному производству, а именно к электронно-лучевой сварке и наплавке поршней двигателей внутреннего сгорания, и может быть использовано при создании автоматизированных электронно-лучевых установок.

Целью изобретения является повышение качества сварного шва и наплавки деталей за счет повышения точности слежения за стыком.

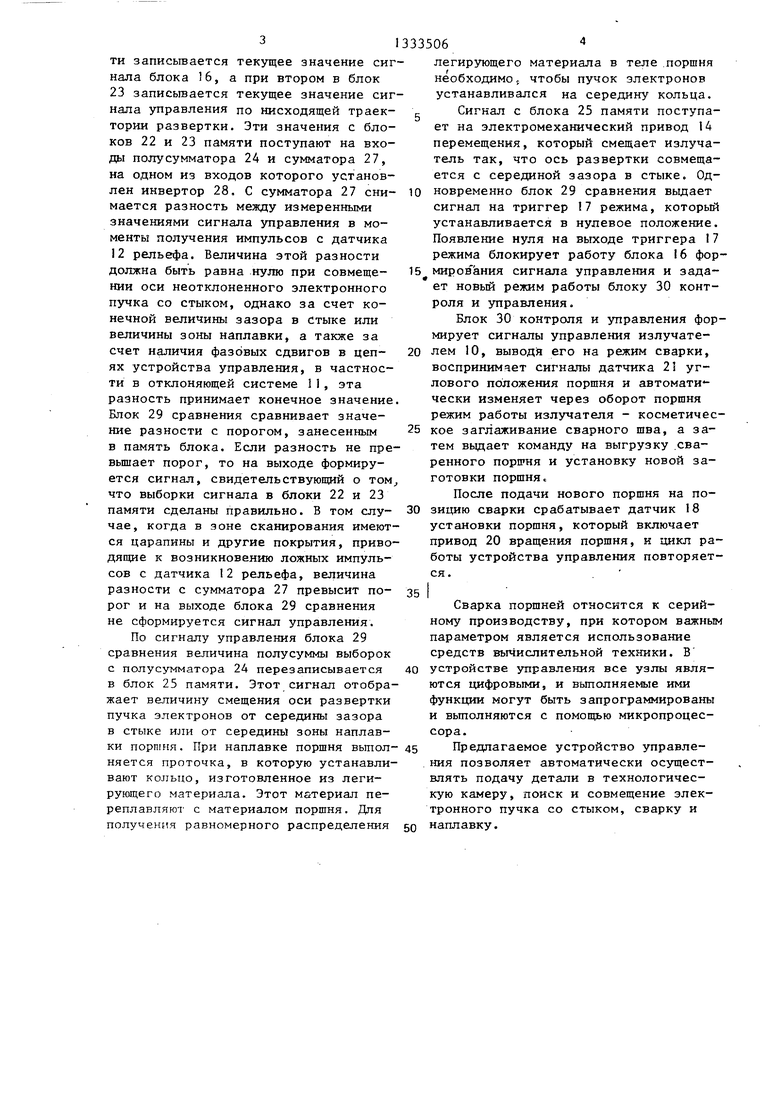

На чертеже приведена функциональная схема устройства для управления установкой электронно-лучевой сварки и наплавки.

Электронно-лучевая установка 1 имеет выходы 2-6, входы 7-9 и содержит излучатель 10, отклоняющую систему I , датчик 12 рельефа сканируемой поверхности, поршень 18, установленный на позиции сварки (или наплавки) привод 14 перемещения, кинематически связанный с излучателем 10, блок 15 усилителей тока, блок 16 формирования управляющего сигнала, триггер 17 режима, датчик 18 установки поршня на позицию сварки, датчик 19 вакуума в камере установки и привод 20

снабженный датчиком 21 углового поло- 30 тельно оптической оси и излучателя в

жения поршня и кинематически связанный с поршнем 13,

Устройство для управления установкой электронно-лучевой сварки и нап- лйвки имеет блоки 22 и 23 памяти, полусумматор 24, блок 25 памяти, блок 26 связи, сумматор 27 с инвертором . 28 на одном входе, блок 29 сравнения и блок 30 контроля и управления.

На чертеже обозначены; 31 - зона обработки поршня, например стык свариваемых кромок или зона наплавки материала под установку компрессионного кольца; 32 пучок электронов; 33 - направление сканирования пучка 32 электронов.

Устройство работает следующим образом.

На позицию сварки установки 1 поступает поршень 13, срабатывает датчик 18 установки позиции, выход которого подключен к первому входу триггера 17 режима. Одновременно начинают работать вакуумные агрегаты (не показаны), создавая в вакуумной камере установки I разрежение, контролируемое датчиком 19 вакуума. По достижении необходимого дпя работы излучателя 10 разрежения срабатывает

датчик 19 вакуума, выход которого связан с вторым входом триггера 17 режима. Наличие сигналов от датчиков 18 и 19 приводит к срабатыванию триггера 17 режима и на его выходе появляется сигнал, поступаюшлй на входы блока 16 формирования управляющего сигнала и блока 30 контроля и управления.

Блок 30 является блоком контроля и управления технологическим режимом работы излучателя 0. Он задает необходимые энергетические параметры пуч- 5 ку 32 электронов в зависимости от

получаемых сигналов с триггера 17 режима излучателя 10, датчика 21 положения поршня, сумматора 27 и программы управления. После получения сигнала с выхода триггера 17 режима блок 30 контроля и управления выдает на излучатель 10 управляющие сигналы, при этом формируется пучок 32 электронов малой мощности. Под воздействием сигнала управления с блока 16 формирования управляющего сигнала изменяется ток, протекающий через обмотки отклоняющей системы 11, и пучок электронов сканирует относи0

5

направлениях 33, При пересечении пучком электронов стыка 31 свариваемых кромок происходит модуляция .излучения от поверхности изделия и датчик

g 12 рельефа выдает на выходе короткие отмечаюш е импульсы. Эти импульсы поступают на блок 26 связи, который распределяет их на два потока, В первый поток попадают, например, чет0 ные, во второй - нечетные импульсы датчика 12 ре.пьефа. Узел блока 26 можно реализовать с помощью счетчика с дешифратором.

Блок 16 формирования управляющего

5 сигнала представляет собой цифроуп- равляемый генератор, запуск которого происходит в момент срабатывания триггера 17 режима, а остановка - в момент окончания измерений по сигналу с блока 29 сравнения. На выход 6 установки I с блока 16 формирования управляющего сигнала поступает код сигнала управления, поступающий на блоки 22 и 23 памяти,, Эти блоки представляют собой приемные регистры чи- сеп, управляемые сигналами с блока 26 связи. При первом пересечении стыка, например., по восходящей траектории контура развертки в блок 22 памя0

5

3

ти записьгоается текущее значение сигнала блока 16, а при втором в блок 23 записьгаается текущее значение сигнала управления по нисходящей траектории развертки. Эти значения с блоков 22 и 23 памяти поступают на входы полусумматора 24 и сумматора 27, на одном из входов которого установлен инвертор 28. С сумматора 27 снимается разность между измеренными значениями сигнала управления в моменты получения импульсов с датчика 12 рельефа. Величина этой разности должна быть равна нулю при совмещении оси неотклоненного электронного пучка со стыком, однако за счет конечной величины зазора в стыке или величины зоны наплавки, а также за счет наличия фазовых сдвигов в цепях устройства управления, в частности в отклоняющей системе 1I, эта разность принимает конечное значение Блок 29 сравнегшя сравнивает значение разности с порогом, занесенным в память блока. Если разность не пре вьшает порог, то на выходе формируется сигнал, свидетельствующий о том что выборки сигнала в блоки 22 и 23 памяти сделаны правильно. В том случае, когда в зоне сканирования имеются царапины и другие покрытия, приводящие к возникновению ложных импульсов с датчика 12 рельефа, величина разности с сумматора 27 превысит порог и на выходе блока 29 сравнения не сформируется сигнал управления.

По сигналу управления блока 29 сравнения величина полусуммы выборок с полусумматора 24 перезаписывается в блок 25 памяти. Этот сигнал отображает величину смещения оси развертки пучка электронов от середины зазора в стыке или от середины зоны наплавки поршня. При наплавке поршня выполняется проточка, в которую устанавливают кольцо, изготовленное из легирующего материала. Этот материал переплавляют с материалом поршня. Для получения равномерного распределения

33506

легирующего материала в теле поршня необходимо 5 чтобы пучок электронов устанавливался на середину кольца.

Сигнал с блока 25 памяти поступает на электромеханический привод 14 перемещения, который смещает излучатель так, что ось развертки совмещается с серединой зазора в стыке. Од10 повременно блок 29 сравнения вьщает сигнал на триггер 17 режима, который устанавливается в нулевое положение. Появление нуля на выходе триггера I7 режима блокирует работу блока 16 фор15 миров ания сигнала управления и задает новый режим работы блоку 30 контроля и управления.

Блок 30 контроля и управления формирует сигналы управления излучате20 лем 10, выводя его на режим сварки, воспринимает сигналы датчика 21 углового положения поршня и автомати - чески изменяет через оборот поршня режим работы излучателя - косметичес25 кое заглаживание сварного шва, а затем выдает команду на выгрузку .сваренного поршня и установку новой заготовки поршня.

После подачи нового поршня на по30 зицию сварки срабатывает датчик 18 установки поршня, который включает привод 20 вращения поршня, к цикл работы устройства управления повторяется..

35 I

Сварка поршней относится к серийному производству, при котором важным параметром является использование средств вычислительной техники. В

0 устройстве управления все узлы являются цифровыми, и выполняемые ими функции могут быть запрограммированы и вьтолняются с помощью микропроцессора.

5 Предлагаемое устройство управления позволяет автоматически осуществлять подачу детали в технологическую камеру, поиск и совмещение электронного пучка со стыком, сварку и

0 наплавку.

Редактор А.Лежнина

CocTaBHTertb Г „Чайковский

Техред Е. КадарКорректор.Л.Бескид

Заказ 3908/13

Тираж 9/ДПодписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления электронно-лучевой сваркой | 1978 |

|

SU945850A1 |

| Устройство для электронно-лучевой сварки | 1985 |

|

SU1609582A1 |

| Способ контроля распределения мощности пучка электронов электронно-лучевой пушки и устройство для его осуществления | 1986 |

|

SU1588521A1 |

| Устройство для электронно-лучевой сварки | 1984 |

|

SU1255340A1 |

| Устройство для электронно-лучевой сварки | 1987 |

|

SU1750892A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1987 |

|

SU1405977A1 |

| Устройство для управления электронно-лучевой сваркой | 1976 |

|

SU947818A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1991 |

|

RU2071401C1 |

| Устройство для программного управления электроннолучевой установкой | 1977 |

|

SU660021A1 |

| Способ управления электронно-лучевой сваркой и устройство для его осуществления | 1987 |

|

SU1450943A1 |

| Устройство для управления электронно-лучевой сваркой | 1976 |

|

SU947818A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО СЛЕЖЕНИЯЗА СТЫКОМ | 0 |

|

SU315542A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-30—Публикация

1985-02-20—Подача