ел

С0

I Изобретение относится к электрон- I но-лучевой сварке, в частности к системам ведения электронного луча по стыку свариваемых деталей.

Цель изобретения - повышение качества сварки за счет повьпиения точности позиционирования луча.

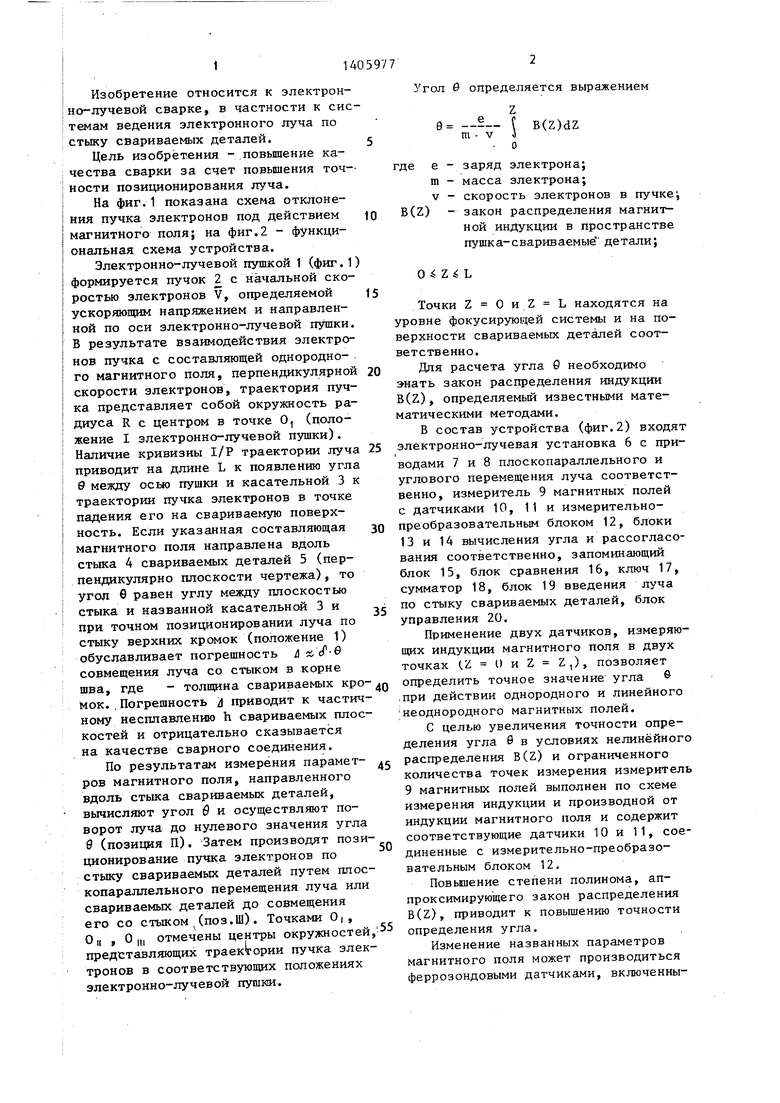

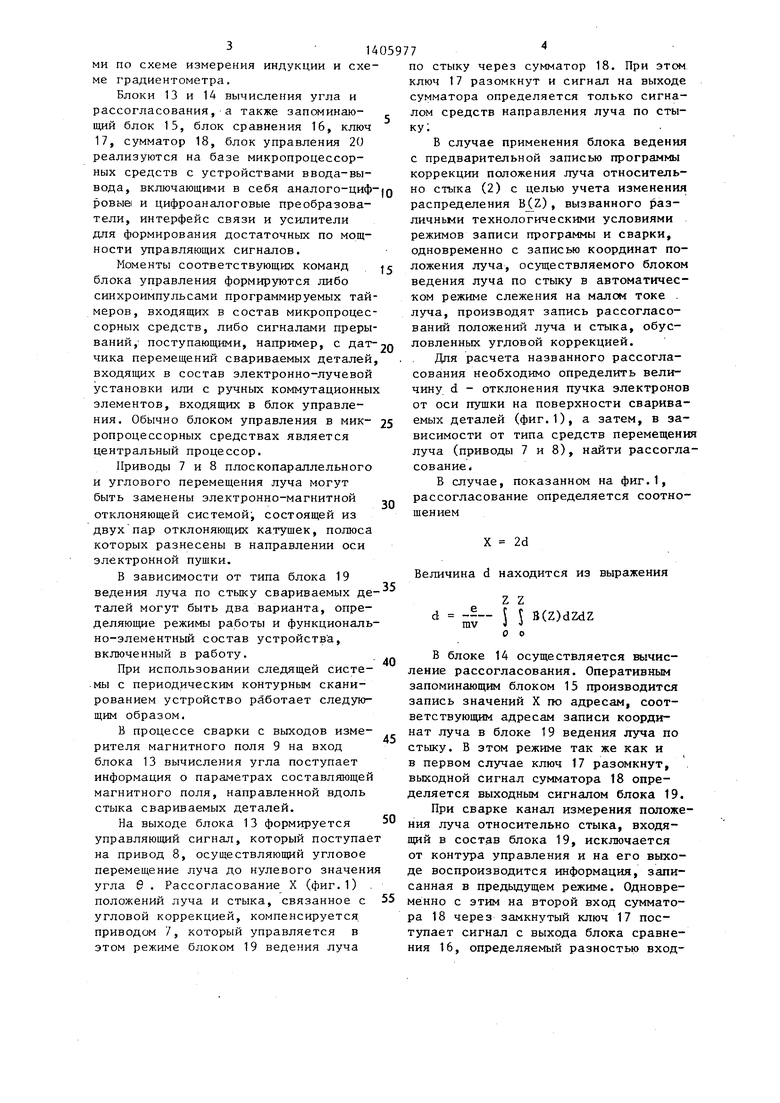

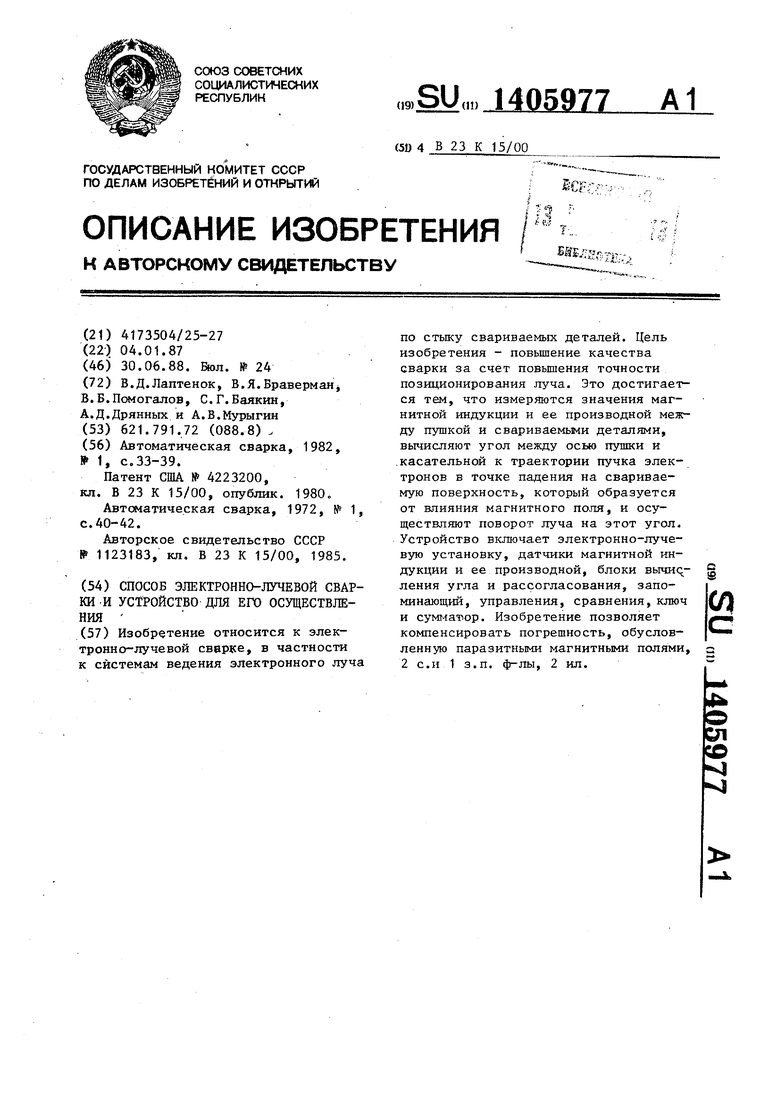

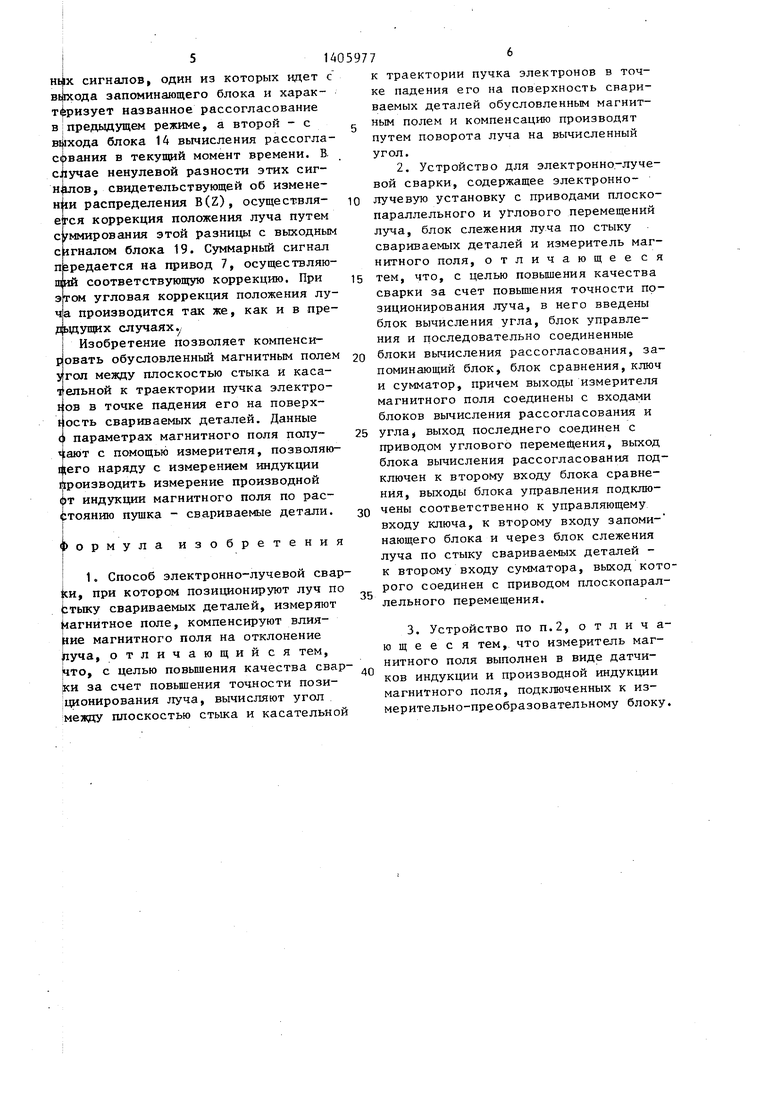

На фиг.1 показана схема отклонения пучка электронов под действием магнитного поля; на фиг.2 - функциональная схема устройства.

Электронно-лучевой пушкой 1 (фиг.1) формируется пучок 2 с начальной скоростью электронов V, определяемой ускоряющим напряжением и направленной по оси электронно-лучевой пушки. В результате взаимодействия электронов пучка с составляющей однородного магнитного поля, перпендикулярной скорости электронов, траектория пучка представляет собой окружность радиуса R с центром в точке О, (положение I электронно-лучевой пушки). Наличие кривизны I/P траектории луча приводит на длине L к появлению угла 0 между осью пушки и касательной 3 к траектории пучка электронов в точке падения его на свариваемую поверхность. Если указанная составляющая магнитного поля направлена вдоль стыка А свариваемых деталей 5 (перпендикулярно плоскости чертежа), то угол б равен углу между плоскостыо стыка и названной касательной 3 и при точном позиционировании луча по стыку верхних кромок (положение 1) обуславливает погрешность и л «/ -б совмещения луча со стыком в корне шва, где - толщина свариваемых кро мок..Погрешность и приводит к частичному несплавлению h свариваемых плоскостей и отрицательно сказывается на качестве сварного соединения.

По результатам измерения парамет- ров магнитного поля, направленного вдоль стыка свариваемых деталей, вычисляют угол 6 и осуществляют поворот луча до нулевого значения угла 0 (позиция П). Затем производят позиционирование пучка электронов по стыку свариваемых деталей путем плос копараллельного перемещения луча или свариваемых деталей до совмещения его со стыком (поз.Ш). Точками 0|, 0|, , О III отмечены центры окружностей представляющих траектории пучка электронов в соответствующих положениях электронно-лучевой пушки.

Угол б определяется выражением

Z

B(Z)dZ

О

9

m - V

О с Q

0

где е - заряд электрона; m - масса электрона; V - скорость электронов в пучке , B(Z) - закон распределения магнитной индукции в пространстве пушка-свариваемые детали;

О Z L

Точки Z О и Z L находятся на уровне фокусирующей системы и на поверхности свариваемых деталей соответственно.

Для расчета угла 9 необходимо знать закон распределения индукции B(Z), определяемый известными математическими методами.

В состав устройства (фиг.2) входят электронно-лучевая установка 6 с приводами 7 и 8 плоскопараллельного и углового перемещения луча соответственно, измеритель 9 магнитных полей с датчиками 10, 11 и измерительно- преобразовательным блоком 12, блоки 13 и 14 вычисления угла и рассогласования соответственно, запоминающий блок 15, блок сравнения 16, ключ 17, сумматор 18, блок 19 введения луча по стыку свариваемых деталей, блок управления 20.

Применение двух датчиков, измеряющих индукции магнитного поля в двух точках (.Z I) и Z Z,), поэволяет определить точное значение угла ® .при действии однородного и линейного Неоднородного магнитных полей.

С целью увеличения точности определения угла 0 в условиях нелинейного распределения B(Z) и ограниченного количества точек измерения измеритель 9 магнитных полей выполнен по схеме измерения индукции и производной от индукции магнитного поля и содержит соответствующие датчики 10 и 11, соединенные с измерительно-преобразовательным блоком 12.

Повышение степени полинома, аппроксимирующего закон распределения B(Z), приводит к повышению точности определения угла.

Изменение названных параметров магнитного поля может производиться феррозондовыми датчиками, включенными по схеме измерения индукции и схеме градиентометра.

Блоки 13 и 14 вычисления угла и рассогласования, а также запоминающий блок 15, блок сравнения 16, ключ 17, сумматор 18, блок управления 20 реализуются на базе микропроцессорных средств с устройствами ввода-вывода, включающими в себя аналого-цифровыв и цифроаналоговые преобразователи, интерфейс связи и усилители для формирования достаточных по мощности управляющих сигналов.

Моменты соответствующих команд блока управления формируются либо синхроимпульсами программируемых таймеров, входящих в состав микропроцессорных средств, либо сигналами преры

ваний, поступающими, например, с датчика перемещений свариваемых деталей входящих в состав электронно-лучевой установки или с ручных коммутационны элементов, входящих в блок управления. Обычно блоком управления в мик- ропроцессорных средствах является центральный процессор.

Приводы 7 и 8 плоскопараллельного и углового перемещения луча могут быть заменены электронно-магнитной отклоняющей системой состоящей из двух пар отклоняющих катушек, полюса которых разнесены в направлении оси электронной пушки.

В зависимости от типа блока 19 ведения луча по стыку свариваемых де талей могут быть два варианта, определяющие режимы работы и функционально-элементный состав устройства, включенный в работу.

При использовании следящей системы с периодическим контурным сканированием устройство работает следующим образом,

В процессе сварки с выходов измерителя магнитного поля 9 на вход блока 13 вычисления угла поступает информация о параметрах составляющей магнитного поля, направленной вдоль стыка свариваемых деталей.

На выходе блока 13 формируется управляющий сигнал, который поступае на привод 8, осуществляющий угловое перемещение луча до нулевого значени угла б . Рассогласование X (фиг.1) положений луча и стыка, связанное с угловой коррекцией, компенсируется приводом 7, который управляется в этом режиме блоком 19 ведения луча

jQ

15

20

30

25

тя

35

40

45

50

55

по стыку через сумматор 18. При этом ключ 17 разомкнут и сигнал на выходе сумматора определяется только сигналом средств направления луча по стыку:

В случае применения блока ведения с предварительной записью программы коррекции положения луча относительно стыка (2) с целью учета изменения распределения ), вызванного раз- личньми технологическими условиями режимов записи программы и сварки, одновременно с записью координат положения луча, осуществляемого блоком ведения луча по стыку в автоматическом режиме слежения на малом токе . луча, производят запись рассогласований положений луча и стыка, обусловленных угловой коррекцией.

Дпя расчета названного рассогласования необходимо определить величину d - отклонения пучка электронов от оси пушки на поверхности свариваемых деталей (фиг.1), а затем, в зависимости от типа средств перемещения луча (приводы 7 и 8), найти рассогласование.

В случае, показанном на фиг.1, рассогласование определяется соотношением

X 2d Величина d находится из выражения

Z Z

d -S- B(Z)dZdZ mv О J о о

В блоке 14 осуществляется вычисление рассогласования. Оперативным запоминающим блоком 15 производится запись значений X по адресам, соответствующим адресам записи координат луча в блоке 19 ведения луча по стыку. В этом режиме так же как и в первом случае ключ 17 разомкнут, , выходной сигнал сумматора 18 определяется выходньм сигналом блока 19.

При сварке канал измерения положения луча относительно стыка, входящий в состав блока 19, исключается от контура управления и на его выходе воспроизводится информация, записанная в предыдущем режиме. Одновременно с этим на второй вход сумматора 18 через замкнутый ключ 17 поступает сигнал с выхода блока сравнения 16, определяемый разностью входI51A05977

ных сигналов, один из которых идет с выхода запоминающего блока и харак- тсфизует названное рассогласование в I предыдущем режиме, а второй - сс

вихода блока 14 вычисления рассогласования в текущий момент времени. В случае ненулевой разности этих сиг- , свидетельствующей об изменении распределения B(Z), осуществля- ю

ся коррекция положения луча путем ммирования этой разницы с вьтодным ягналом блока 19. Суммарный сигнал передается на привод 7, осуществляющий соответствующую коррекцию. При этом угловая коррекция положения луча производится так же, как и в пре- рьодущих случаяху

Изобретение позволяет компенсировать обусловленный магнитным полем угол между плоскостью стыка и касательной к траектории пучка электро- вов в точке падения его на поверхность свариваемых деталей. Данные (1 параметрах магнитного поля получают с помощью измерителя, позволяющего наряду с измерением индукции производить измерение производной от индукции магнитного поля по расстоянию пушка - свариваемые детали.

Формула изобретения

1. Способ электронно-лучевой свар- пи, при котором позиционируют луч по стыку свариваемых деталей, измеряют нагнитное поле, компенсируют влия- яие магнитного поля на отклонение {пуча, отличающийся тем, J4TO, с целью повышения качества свар- Ци за счет повышения точности пози- :ционирования луча, вычисляют угол между плоскостью стыка и касательной

5

0

5

0

5

0

К траектории пучка электронов в точке падения его на поверхность свариваемых деталей обусловленным магнитным полем и компенсацию производят путем поворота луча на вычисленный угол.

2.Устройство для электронно-лучевой сварки, содержащее электроннолучевую установку с приводами плоскопараллельного и углового перемещений луча, блок слежения луча по стыку свариваемых деталей и измеритель магнитного поля, отличающее ся тем, что, с целью повышения качества сварки за счет повышения точности позиционирования луча, в него введены блок вычисления угла, блок управления и последовательно соединенные блоки вычисления рассогласования, запоминающий блок, блок сравнения, ключ и сумматор, причем выходы измерителя магнитного поля соединены с входами блоков вычисления рассогласования и угла, выход последнего соединен с приводом углового перемей;ения, выход блока вычисления рассогласования подключен к второму входу блока сравнения, выходы блока управления подключены соответственно к управляющему входу ключа, к второму входу запоми- нающего блока и через блок слежения луча по стыку свариваемых деталей к второму входу сумматора, выход которого соединен с приводом плоскопараллельного перемещения.

3.Устройство по п.2, отличающееся тем, что измеритель магнитного поля выполнен в виде датчиков индукции и производной индукции магнитного поля, подключенных к измерительно-преобразовательному блоку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2534183C1 |

| Способ электронно-лучевой сварки | 1985 |

|

SU1255342A1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2522670C2 |

| Способ контроля канала проплавления при электронно-лучевой сварке | 1987 |

|

SU1433690A1 |

| Способ наведения электронного луча на стык свариваемых деталей | 1985 |

|

SU1303326A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Способ контроля процесса электронно-лучевой сварки | 1989 |

|

SU1609584A1 |

| Способ электронно-лучевой сварки | 1989 |

|

SU1620248A1 |

Изобретение относится к электронно-лучевой сварке, в частности к системам ведения электронного луча по стыку свариваемых деталей. Цель изобретения - повышение качества сварки за счет повышения точности позиционирования луча. Это достигается тем, что измеряются значения магнитной индукции и ее производной между пушкой и свариваемыми деталями, вычисляют угол между осью пушки и .касательной к траектории пучка электронов в точке падения на свариваемую поверхность, который образуется от влияния магнитного по.пя, и осуществляют поворот луча на этот угол. Устройство вютючает электронно-лучевую установку, датчики магнитной индукции и ее производной, блоки ления угла и рассогласования, запоминающий, управления, сравнения, ключ и суммат1Ор. Изобретение позволяет компенсировать погрешность, обусловленную паразитными магнитными полями, 2 с.и 1 з.п. ф-лы, 2 ил. с (Л| С

Фиг.

| Автоматическая сварка, 1982, № 1, с.33-39 | |||

| Патент США № 4223200, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Автоматическая сварка, 1972, № 1, с.40-42 | |||

| Авторское свидетельство СССР № 1123183, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-04—Подача