Изобретение относи тся к способам получения топливных фракций и .может быть использовано в нефтеперерабатывающей промьшшенности.

Цель изобретения - повьшение производительности процесса и выхода целевьк фракций.

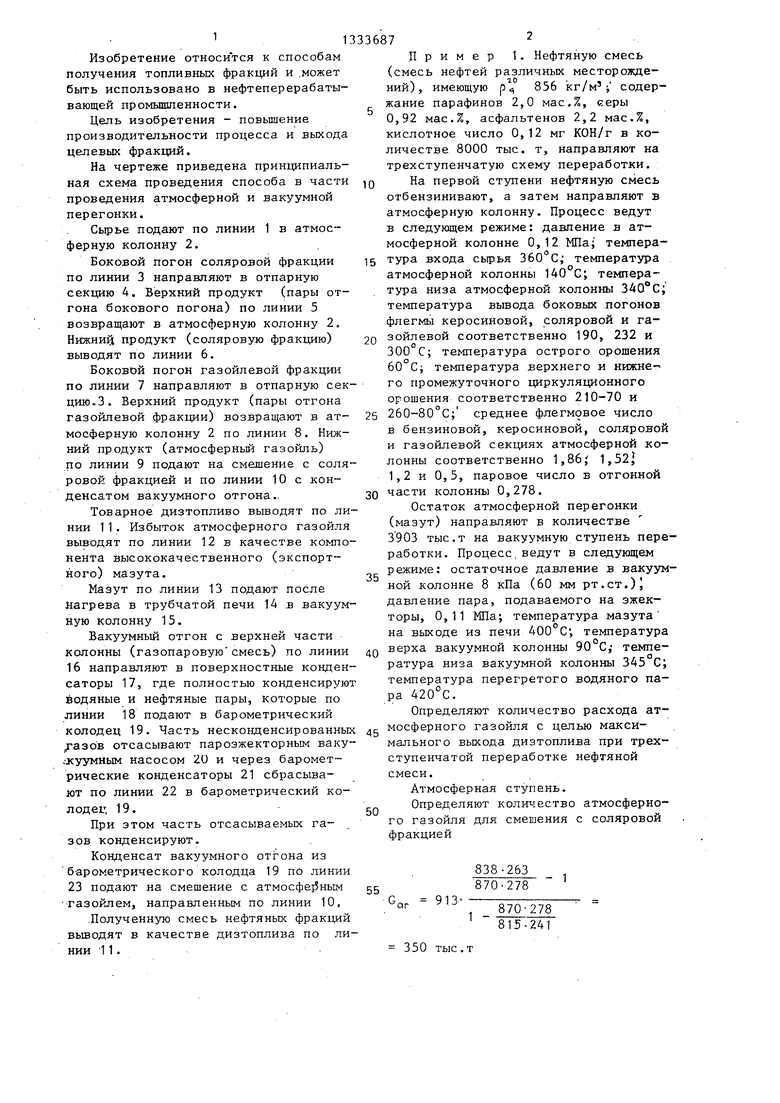

На чертеже приведена принципиальная схема проведения способа в части проведения атмосферной и вакуумной перегонки.

Сьфье подают по линии 1 в атмосферную колонну 2.

Боковой погон соляровой фракции по линии 3 направляют в отпарную секцию 4. Верхний продукт (пары отгона бокового погона) по линии 5 возвращают в атмосферную колонну 2. Нижний продукт (соляровую фракцию) выводят по линии 6.

Боковой погон газойлевой фракции по линии 7 направляют в отпарную секцию,3. Верхний продукт (пары отгона газойлевой фракции) возвращают в атмосферную колонну 2 по линии 8. Нижний продукт (атмосферньй газойль) по линии 9 подают на смешение с соляровой фракцией и по линии 10 с конденсатом вакуумного отгона ..

Товарное дизтопливо выводят по линии 11. Избыток атмосферного газойля выводят по линии 12 в качестве компонента высококачественного (экспортного) мазута.

Мазут по линии 13 подают после Нагрева в трубчатой печи 14 в вакуумную колонну 15.

Вакуумный отгон с верхней части колонны (газопаровую смесь) по линии 16 направляют в поверхностные конденсаторы 17, где полност1зЮ конденсируют йодяные и нефтяные пары, которые по линии 18 подают в барометрический колодец 19. Часть несконденсированных д азо в отсасывают парозжекторным ваку- ;куумным насосом 20 и через барометрические конденсаторы 21 сбрасьша- ют по линии 22 в барометрический колодец 19.

При зтом часть отсасываемых газов конденсируют.

Конденсат вакуумного отгона из барометрического колодца 19 по линии 23 подают на смешение с атмосфе15ным -газойлем, направленным по линии 10,

.Полученную смесь нефтяных фракций вьшодят в качестве дизтоплива по линии 11.

Пример 1. Нефтяную смесь (смесь нефтей различных месторождений), имеющую р,, 856 кг/м ; содержание парафинов 2,0 мас.%, ееры 0,92 Mac.Z, асфальтенов 2,2 мас.%, кислотное число 0,12 мг КОН/г в количестве 8000 тыс. т, направляют на трехступенчатую схему переработки.

На первой ступени нефтяную смесь отбензинивают, а затем направляют в атмосферную колонну. Процесс ведут в следующем режиме: давление в атмосферной колонне 0,12 МПа; температура входа сырья , температура атмосферной колонны 140°С; температура низа атмосферной колонны 340°С; температура вывода боковых погонов флегмы керосиновой, соляровой и газойлевой соответственно 190, 232 и 300°С; температура острого орошения 60°С; температура верхнего и нижне- го промежуточного циркуляционного орошения соответственно 210-70 и

260-80°С; среднее флегмовое число в бензиновой, керосиновой, соляровой и газойлевой секциях атмосферной колонны соответственно 1,86, 1,52 1,2 и 0,5, паровое число в отгонной

части колонны 0,278.

Остаток атмосферной перегонки (мазут) направляют в количестве 3903 тыс,т на вакуумную ступень переработки. Процесс, ведут в следующем режиме: остаточное давление в вакуумной колонне 8 кПа (60 мм рт.ст.)) давление пара, подаваемого на эжекторы, 0,11 МПа; температура мазута на выходе из печи 400°С , температура

верха вакуумной колонны 90 С,- температура низа вакуумной колонны 345 С; температура перегретого водяного пара 420°С.

Определяют количество расхода атмосферного газойля с целью максимального выхода дизтоплива при трехступенчатой переработке нефтяной смеси.

Атмосферная ступень.

Определяют количество атмосферного газойля для смешения с соляровой фракцией

838-263 870278

- 1

913

1 870-278815-241

350 тыс.т

Атмосферно-вакуумная ступень.

Определяют количество атмосферного газойля для смешения с конденсатом вакуумного отгона

838-263 870-278

80

870-278 825-258

52 тыс. т.

Избыток атмосферного газойля (1002 - (350 + 52) 600) в количест ве 600 тыс. т вьшодят в качестве компонента экспортного мазута.

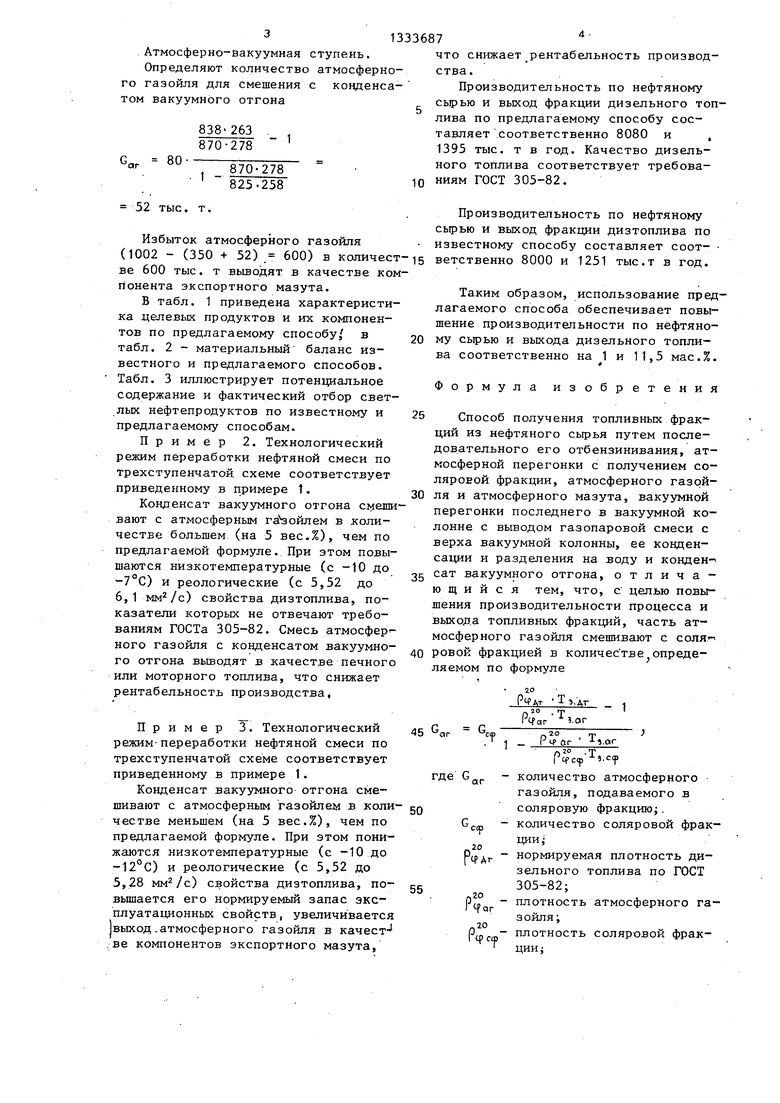

В табл. 1 приведена характеристика целевых продуктов и их компонентов по предлагаемому способу/ в табл. 2 - материальный баланс известного и предлагаемого способов. Табл. 3 иллюстрирует потенциальное содержание и фактический отбор светлых нефтепродуктов по известному и предлагаемому способам.

Пример 2. Технологический режим переработки нефтяной смеси по трехступенчатой, схеме соответствует приведенному в примере t.

Конденсат вакуумного отгона смешивают с атмосферным газойлем в количестве большем (на 5 вес.%), чем по предлагаемой формуле. При этом повышаются низкотемпературные (с -10 до -7°С) и реологические (с 5,52 до 6,1 ) свойства дизтоплива, показатели которых не отвечают требованиям ГОСТа 305-82. Смесь атмосфер-- ного газойля с конденсатом вакуумного отгона вьтодят в качестве печного или моторного топлива, что снижает рентабельность производства,

Пример 3. Технологический режим-переработки нефтяной смеси по трехступенчатой схеме соответствует приведенному в примере 1.

Конденсат вакуумного отгона смешивают с атмосферным газойлем в коли честве меньшем (на 5 вес.%), чем по предлагаемой формуле. При этом понижаются низкотемпературные (с -10 до -12 С) и реологические (с 5,52 до 5,28 ) свойства диэтоплива, по- вьшзается его нормируемый запас эксплуатационных свойств, увеличивается выход .атмосферного газойля в качест- ве компонентов экспортного мазута.

что снижает рентабельность производства.

Производительность по нефтяному сьрью и выход фракции дизельного топлива по предлагаемому способу составляет соответственно 8080 и , 1395 тыс. т в год. Качество дизельного топлива соответствует требова- ниям ГОСТ 305-82.

Производительность по нефтяному сырью и выход фракции дизтоплива по известному способу составляет соот- ветственно 8000 и 1251 тыс.т в год.

Таким образом, использование предлагаемого способа обеспечивает повышение производительности по нефтяному сырью и выхода дизельного топлива соответственно на 1 и 11,5 мас.%.

Формула изобретения

Способ получения топливных фракций из нефтяного сырья путем последовательного его отбензинивания, атмосферной перегонки с получением соляровой фракции, атмосферного газойля и атмосферного мазута, вакуумной перегонки последнего в вакуумной колонне с выводом газопаровой смеси с верха вакуумной колонны, ее конденсации и разделения на воду и конден- сат вакуумного отгона, отличающийся тем, что, с целью повышения производительности процесса и выхода топливных фракций, часть атмосферного газойля смешивают с соляг РОБОЙ фракцией в количес тве определяемом по формуле

2.0

РсСДт

ЛТ

G,

о -Т -аг

„го

Г ч or

1

ч.аг

л 20 ,пр

Рч с.р .cf

де G - количество атмосферного газо.йля, подаваемого в соляровую фракцию;. - количество соляровой фракции;

- нормируемая плотность дизельного топлива по ГОСТ 305-82; p|f - плотность атмосферного гааг

Р

20

,2О

зоиля;

Ру, - плотность соляровой фрак ЦИИ;

S.AT

.ar

13

нормируемая температура застывания дизельного топлива по ГОСТ 305-82j температура застывания атмосферного газойля температура застывания соляровой фракции, и полученную смесь отводят в качестве дизельного топлива, часть атмос- ферного газойля смешивают -с конденсатом вакуумного отгона в количестве, рассчитываемым по формуле

г. с.

f

G

60

;

где G

аг

Рц Во I, во.

- количество атмосферногои полученную смесь отводят в качестгазойля подаваемое в кон-20ве дизельного топлива, а избыток атденсат вакуумного отгона,мосферного газойля - в качестве комт,- понента высококачественного мазута.

Кбйпоненты днэ- толлива

Соляровая фрак6

5

во

-количество конденсата вакуумного отгона, Ti

-Нормируемая плотность дизельного топлива,

плотность атмосферного газойля, кг/м ; плотность конденсата вакуумного отгона, кг/м ; , дт- нормируемая температура застьшания дизельного топлива. К; .ог, температура застывания

атмосферного газойля. К; температура застьшания

Ч АГ

,10

Рч во Т

3, во

конденсата вакуумного отгона, ° С;

Таблица 1

см

nJ

sr

S t;

Ю

to

H

о о

A «ч

vo rn a CO CM a OO - о CM 00CTi о

о о

«I ft ЧО тo о sr do 00 о

OOCTi

о

OO

о

00

о о

о 00

о

l

CO

Ч

r

o

CO OO

in

CT CO

)

t

lO

о

OO

00

in

fM

co

оо ш о

о

1Л

-а

X S

о

о

а

01

trf

и о я о

А П

го о а Р

st

о

го

oo

rt

tr s

t5 Ю

e H

r

CTi

OO -

n

«s

n

ГО О CT ro

04 CN

n

LO

Ю

vD О CO }

-d- r- n

n

04

r

ГО

ri LO

t

-3ON

ro

00 о

CNI

ГО LO

v f

VD CO t-

m

/t4

Редактор Н.Киштулинец

Составитель Н.Королева

Техред М.Ходанич Корректор Е.Рошко

3924/22

Тираж 462Подписное

-ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

13

fs

r

ч

у

J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| Способ получения топливных фракций | 1985 |

|

SU1333689A1 |

| Способ получения дизельного топлива | 1991 |

|

SU1824419A1 |

| Способ получения топливных фракций | 1985 |

|

SU1333688A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ переработки нефти | 1978 |

|

SU747877A1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1234416A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ И СУДОВЫХ ТОПЛИВ | 2000 |

|

RU2176263C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ШПАЛ | 2007 |

|

RU2331513C1 |

Изобретение относится к способу получения топливных фракций перегонкой нефтяного сырья и может быть использовано в нефтеперерабатывающей , промьшшенности. С целью повышения производительности процесса и выхода целевьрс топливных фракций исходное сьгрье. подвергают последовательно от- бензиниванию, атмосферной и вакуумной перегонке. Газопаровую смесь верха вакуумной колонны конденсируют и разделяют на воду и конденсат вакуумного отгона. Часть атмосферного газойля смешивают с соляровой фракцией в количестве, определяемом по формуле ): Gar Gc,pLA:Bj , где А ( Т,,о,г ,А:В, :(р « ,т 1аг .аг Л - 1 i в 1 - (р го Var чество атмосферного газойля, подаваемого в соляровую фракцию, т; G - количество соляровой фракции, т; 10 Р4ДГ. нормируемая плотность дизельного топлива, кг/м , р4°аг плот- ,ность атмосферного газойля, , 10 Рц.сср. плотность соляровой фракции, кг/м, Тл дг, - нормируемая температура застывания дизельного топлива, К; Т. д,г - температура застывания атмосферного газойля. К; Tj.cf. температура застывания соляровой фракции К. Полученную смесь отводят в качестве дизельного топлива. Часть атмос- ферного газойля смешивают с конденсатом вакуумного отгона в количестве, рассчитанном по формуле: Сд,. (Л ФРАК- особу егонть исщей ия ыхода ное о от- уумь верют и акуум гаакцией ормуле ): 60. Т,,о,г го Var А:с, где А, р4°,г .Ат iTjoir указано выше, G 1 - ( рГво Tj,ao):( Т,, во ) . G, - количество атмосферного газойля, подаваемое в конденсат вакуумного отгона, т; С.,„ - количество кон002 0 енсата вакуумного отгона, т; р ц - плотность конденсата вакуумноого отгона, т; Tj - температура застывания конденсата вакуумного отгона, К. Полученную смесь используют в качестве дизельного топлива, а избыток атмосферного газойля - в качестве компонента экспортного мазута. В результате использования пр.едлагаемо го способа производительность по исходному сырью увеличивается на 1 мас.% и выход дизельного топлива - на 11,5 мас.% 1 ил. 3 табл. со со оо р 00

| Гуревич М.Д | |||

| Технология переработки нефти и газа | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Химия, 1972, с.319-320 | |||

| Коротков И.П | |||

| и др | |||

| Первичная переработка нефти на высокопроизводительных атмосферно-вакуумных установках | |||

| М.: Химия, 1975, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-08-30—Публикация

1985-11-04—Подача