(54) СПОСОБ ПЕРЕРАБОТКИ НЕФТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефти | 1987 |

|

SU1537687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| Способ первичной перегонки нефти | 1969 |

|

SU438675A1 |

| Способ первичной перегонки нефти | 1977 |

|

SU732358A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ перегонки нефти | 1983 |

|

SU1174378A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ получения топливных фракций | 1985 |

|

SU1333687A1 |

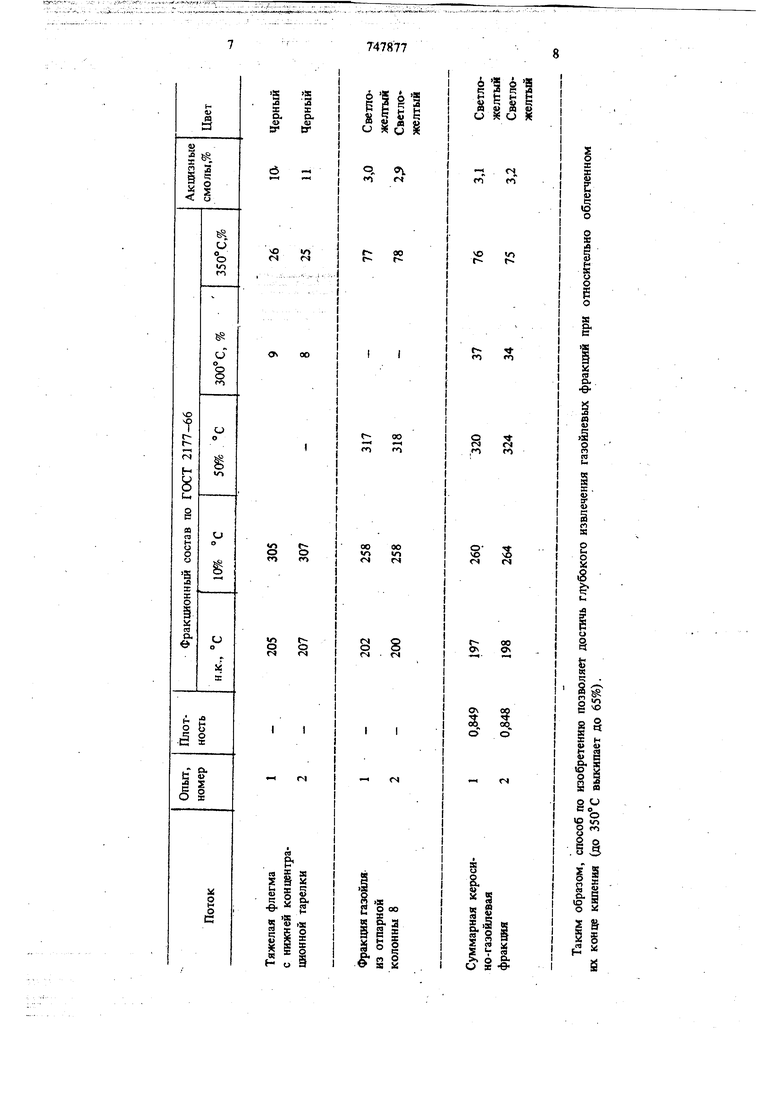

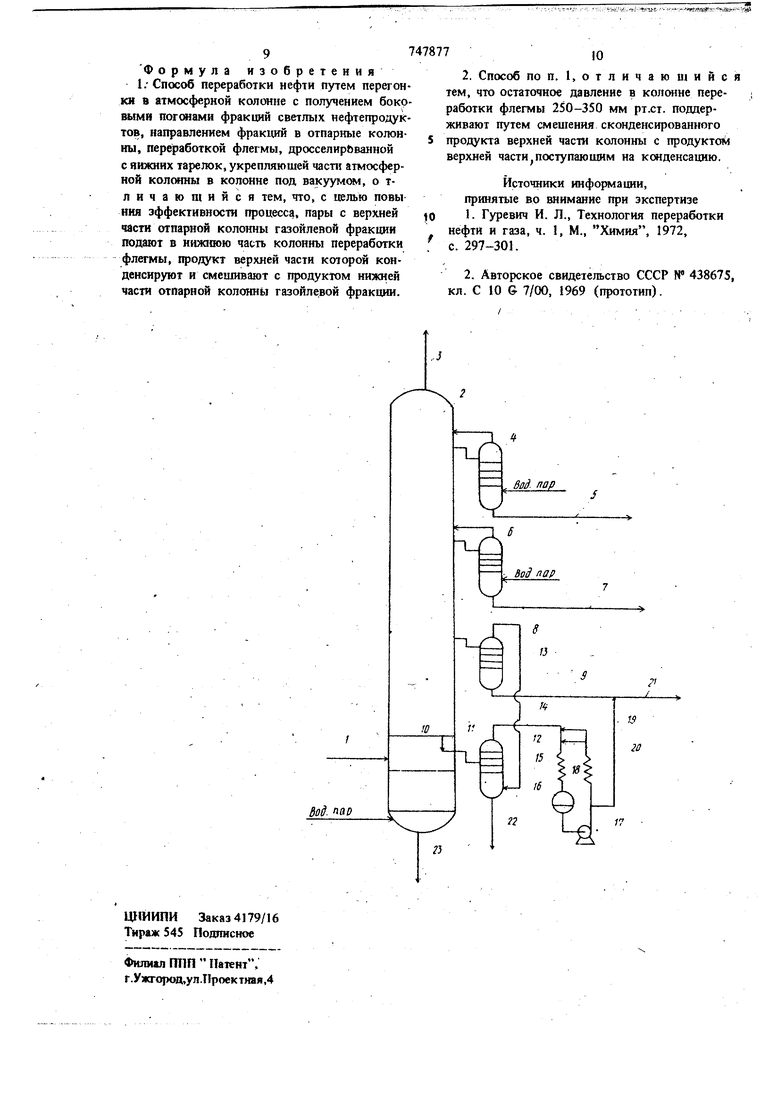

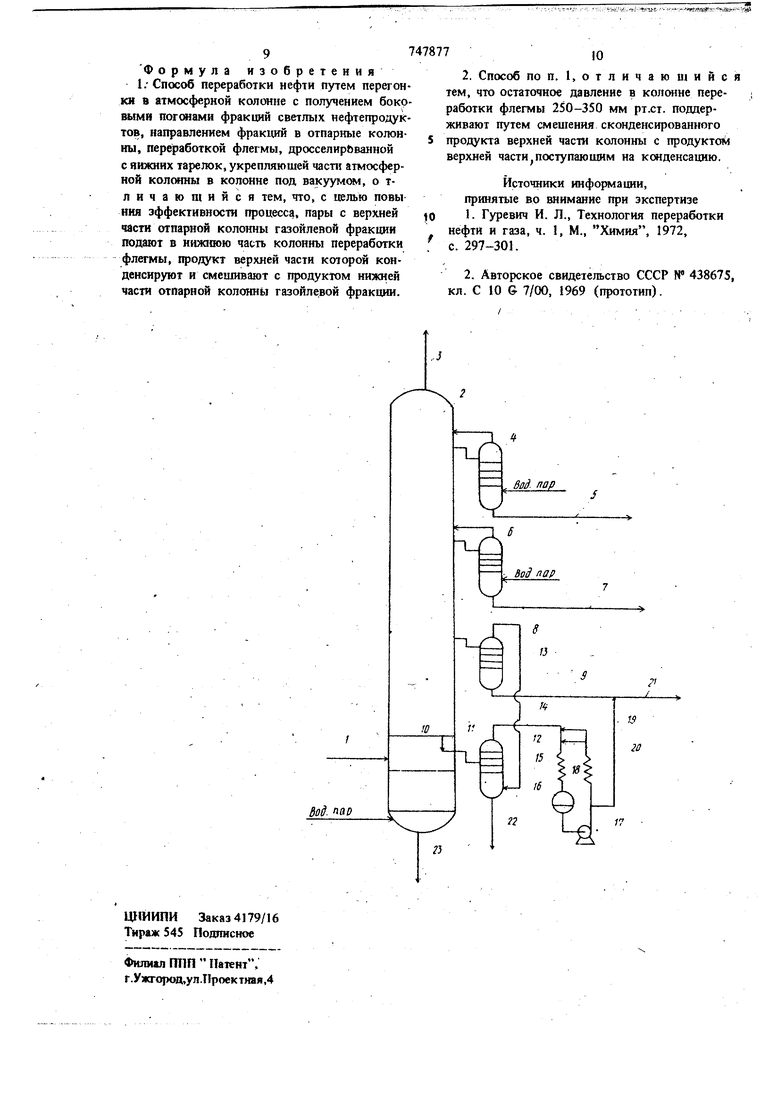

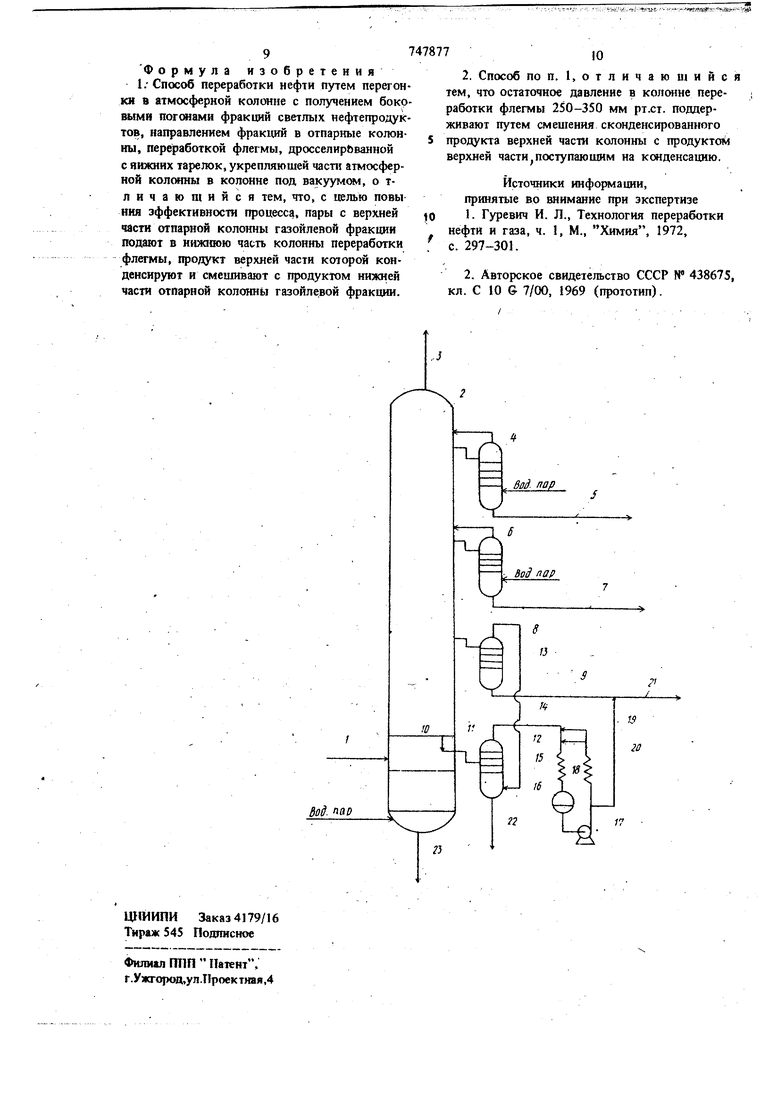

Изобретение относится к способам переработки нефти путем перегонки и может найти применение в нефтеперерабатывающей промь1шпенности. Известны способы переработки нефти, включа ющие перегонку нагретого сырья в атмосферной колонне 111. Получаемые при этом боковые погоны - фракции светлых, нефтепродуктов направляют в отпарные колонны. Отпарные про дукты возвращают в атмосферную колонну. С целью дополнительного отгона светлых нефтепродуктов от мазута в нижнюю отгонную часть атмосферной колонны подадот водяной пар. Недостатки способов заключаются в неполном извлечении целевых светлых фракций из нефти, в результате чего в мазуте остается значительное количество дизельных и керосиногазойЛевых фракций. Это объясняется повышенным давлением в отгонной части колонны (1,4-1,8 атм) и низкой четкостью погоноразделения при малых значениях флегмовых чисел (0,1-0,4) в этой секции. С целью дополнительного отгона целевых керосино-газойлевых фракций от мазута в способах в низ ОТГО1ПЮЙ части колонны вводят водяной пар. Водяной пар, вводимый в нижнюю часть колонны и в нижнюю часть отпарных колонн, попадает в укрепляющую (кондентрационную) часть колонны, где и торКгозит процесс массопередачи. Наиболее близким к изобретению является способ переработки нефти путем, нерегонки в атмосферной колонне с получением боковых, погонов фракодй светлых нефтепродуктов, Боковые погоны направляют в отпарные колонны. Всю флегму с нижних тарелок укрепляющей части атмосферной колонны с температурой 310-330 С дросселируют в колонну, в которой поддерживают остаточное давление 100300 мм рт.ст. Пониженное давление создают с помощью вакуумсодержащего устройства. В нижнюю часть этой колонны подают частично или полностью мазут при температуре 310330 С, куда возможна также подача водяного пара. Из колонны отводят одну или несколько тяжелых фракций дизельного-топлива, кипящих при температуре выше 200°С 2. Указанный способ недостаточ1го эффективен, так как в колонне переработки флегмы не 3 .. 7 достигается достаточно полного отбора светлых нефтепродуктов. Целью изобретения является повышение эф фективности способа, Поставленная цель достигается описываемым способом переработки нефти путем перегонки в атмосферной колон1ге с получением боковыми погонами фракций светлых нефтепродуктов, направлением фракций в отпарные колояны, переработкой флегмы, дросселированной с НИЖ1ГИХ тарелок укрепляющей части атмосферной колонны в колонне под вакуумом с направлением паров с верхней части отпарной колон газойлевой фракции в нижнюю час1Ъ колонны переработки, флегмы, конденсацией продукта верхней части поапедней кoлoн Fы и смещения его с продуктом нижней части отпарной колонны галойлевой фракции. Предпочтительно остаточное давление в :koлоннс переработки флегмы 250-350 мм рт.ст поддерживают путем смешения сконденсированного продукта верхней части колонны с продуктом верхней части, поступающим на конденсацию. (гличителы1ые признаки способа заключаются в подаче паров с верхней части отпарной колонны газойлевой фракции в нижнюю часть колонны переработки флегмы, конденсации и смещению продукта с верхней части последней колотптьг с продуктом нижней част отпарпой колонны газойлевой фракции, а также в. предпочтительных условиях проведения процесса. На чертеже приведена принципиальная схем проведения способа.. Поток нефти по линии 1 при температуре 350-360°С направляют в атмосферную колонну 2, из которой сверху по .линий 3 при температуре 130-МО С выводят пары бензино вой фракции (н.к, 40С, к.к. 150-170°С). Сбоку через отпарную колонну 4 по линии 5 при 175-185С отводят фракцию лигроина {Н.К.. 130-150°С, К.К. 230-240°С), через отп ную колонну 6 по линии 7 при 220-225°с отводят фракцию керосина, через отпарную колонку 8 по линии 9 при температуре 250- фракцию газойля (н.к. 200-210С, до 350°С выкипает 85-96%). Всю тяжелую фле му (н.к. l95-2lfC, до 350°С с выкипает 25-30%) с нижней тарелки 10 укрепляющей части атмосферной колонны 2 выводят по линий П при температуре 310-320С, дроссе jThpyroi и.подают в отпарную колонну 12, в которой поддерживают остаточное давление 250-350 мм рт.ст., температуру 250-285С. Под нижнюю тарелку отпарной колот ы 1 1Ю линии 13 при температуре 260-295°С по дают пары керосина (н.к. 180-200°С. к.к. 290310°С). Последние являются инертными компонентами, способствующими одновременно с вакуумом испарению паров тяжелого газойля из тяжелой флегмы. Наличие вакуума в отпарной колонне 12 обеспечивает условия перегрева паров керосина, что усиливает эффект паров керосина в качестве инертного компонента для отпарки. Остаточное давление в отпарной колоше 12 снижают конденсацией продукта верха (паров керосина и тяжелого газойля), отводимого по линии 14. При этом продукт верха конденсируют в холодильнике 15, затем через промежуточную емкость 16 насосом 17 подают в .холодильник 18 и по линии 19 двумя потоками по ходу движения паров вводят в линию 14; СкондёнсирЬвшйый продукт верхней частя Отпарной колонны 12 (и.к. 185-205°С, до 350°С выкипает 65-75%) по линии 20 смешивают, с .фракцией газойля, выводимой по линии 9. По.тученную смесь выводят по линии 21 в качестве целевого продукта. Керосино-газойлевая фракция имеет и.к. 195-2 0С, до выкипает 70-90%. , По линии 22 КЗ отпарной колонны 12 отводят тяжелую соляровую фракцию, по линии 23 из атмосферной колонны 2 - мазут. Приме р. Опыт проведен с использованием схемы, представлешюй на чертеже. В колонну 2 подают нефть в количестве 9 тыс. т./с (грозненская нефтесмесь). Сверху при температуре 140° С и давлении 1,6 ата бензин (н.к. -40°С, к.к. 165°С) в количестве 1570 т/с. Из отпарной колонны 4 при температуре 180° С и давлении 1,64 ата отбирают фракцию авиакеросина {н.к. , к.к. 235°) в количестве 1600 т/с. В отпарную колонну 4 подают водяной, пар в количест ве 9 т/с. Из отпарной колонны - 6 при температуре 250° С и давлении 1,69 ата отбирают фракцию осветительного керосина (н.к. 180°G, к.к. - ) в количестве 540 т/с. В отпарную колонну 6 подают водяной пар в количестве 9,5 т/с. Всю тяжелую флегму с нижних тарелок укрепляющей части атмосферной кйлонны 2 вь1водят в количестве 300 т/с при температуре 318° С и давлении 1,78 ата и дросселируют в отпариую колонну флегмы 12, под нижнюю тарелку которой направляют с температурой 285°С пары керосина (н.к. 190С, к.к. 300°С) из отпарной колонны фракции газойля 8 в количестве 20 т/с. В колонне 12 поддерживают остаточное давление 330 мм рт.ст. при температуре 265°С. Снижение остаточнсяго давления осуществляют путем конденсации смеси паров тяжелого газойля и керосина (к.к.195°С до 350°С выкипает 70%), отводимой сверху этой колонны в количестве 130 тонн в сутки. Конденсацию паров осуществляют в конденсаторе-холодильнике и путем впрыска доохлажденнсго конденсата паров в два сечения по ходу движения паров. Сконденсированное паР.Ы тяжелого газойля и керосина в количестве 130 т/с смешивают с фраквдей газойля (харак теристика ее указана в таблице), которую отво дят в количестве 2000 т/сут при температуре 280С из отпарной колонны 8 и получают целевую фракшпо. Высокий отбор керосино-газойлевой фракции обеспечивается за счет полного нзвле45 лице. -6 чения (20 т/суг) керосина под вакуумом в отпарной колонне 8 и полного извлечения газойлевых фракщгй в количестве 110 т/сут (37%) из тяжелой флегмы в отпарной колонне 12 при обработке флегмы керосиновыми парами и вакуумом. С нижней части колонны 12 при температуре 260° С отбирают в количестве J90 т/с фракцию тяжелого соляра (н.к. 260С, до 350°С выкипает 18%, содержание смол темного цвета 20%j которую используют в качестве сырья для термического крекинга, Характеристика основных продуктов, полученных в двух опытах, приведена в таб

Авторы

Даты

1980-07-15—Публикация

1978-03-28—Подача