Изобретение, относится к машиностроению и может быть использовано при осуществлении опера1дий шлифования деталей на автоматизированных станках.

Целью изобретения является повышение точности правки путем увеличения срока службы правящего инструмента за счет изменения подачи при правке в зависимости от соотношения тангенциальной и нормальной составляющих силы правки.

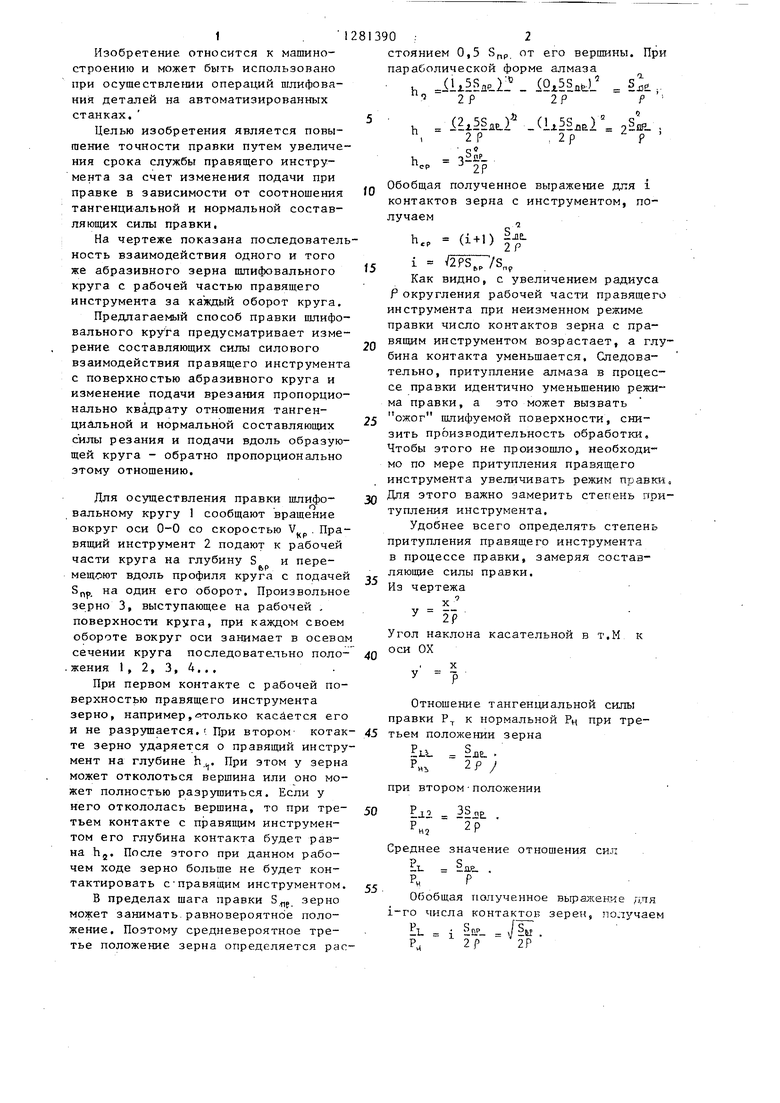

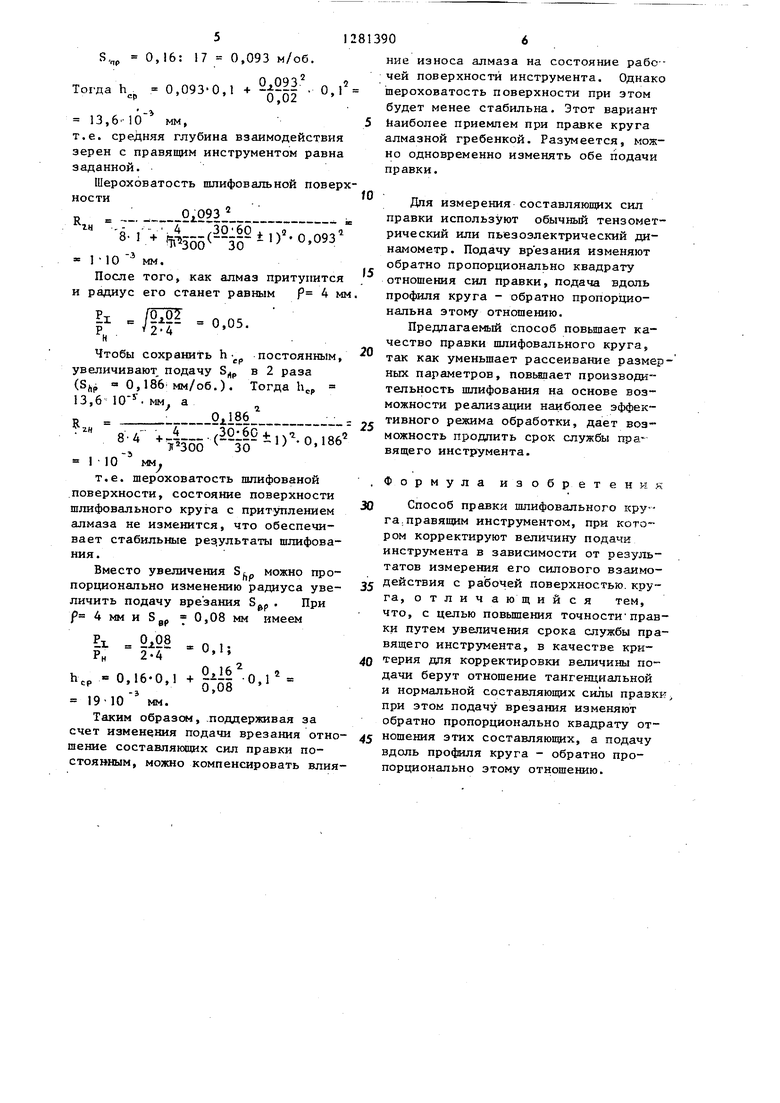

На чертеже показана последовательность взаимодействия одного и того же абразивного зерна шлифовального круга с рабочей частью правящего инструмента за каждый оборот круга.

Предлагаемый способ правки шлифовального круга предусматривает измерение составляющих силы силового взаимодействия правящего инструмента с поверхностью абразивного круга и изменение подачи врезания пропорционально квадрату отношения тангенциальной и нормальной составляющих силы резания и подачи вдоль образующей круга - обратно пропорционально этому отношению,

Для осуществления правки шлифовальному кругу 1 сообщают вращение вокруг оси 0-0 со скоростью . Правящий инструмент 2 подают к рабочей части круга на глубину S и пере- мещоют вдоль профиля круга с подачей Spp на один его оборот. Произвольное зерно 3, выступающее на рабочей , поверхности круга, при каждом своем обороте вокруг оси занимает в осево сечении круга последовательно поло- .жения 1,2,3,4,,,

При первом контакте с рабочей поверхностью правящего инструмента зерно, например,«только касается его и не разрушается,. При втором котак те зерно ударяется о правящий инструмент на глубине h.ij. При этом у зерна может отколоться вершина или оно может полностью разрушиться. Если у него откололась вершина, то при третьем контакте с правящим инструментом его глубина контакта будет равна hj. После зтого при данном рабо

чем ходе зерно больше не будет контактировать с правящим инструментом.

В пределах шага правки зерно может занимать.равновероятное положение. Поэтому средневероятное третье положение зерна определяется рас81390 :2

стоянием 0,5 Sf,p от его вершины. При параболической форме алмаза ь Jii5SaP ll ( S, .. 5 2 Р2 РР

ь ) (1л53д Г

2 Р

с«

-3 2р

2Р

2§iK. J

Обобщая полученное выражение для i контактов зерна с инструментом, получаем

ЬСР (i + l)

§1

2Р

i /2PS;r/Sne

Как видно, с увеличением радиуса Р округления рабочей части правящего инструмента при неизменном режиме правки число контактов зерна с пра- вяш;им инструментом возрастает, а глу бина контакта уменьшается. Следовательно, притупление алмаза в процессе правки идентично уменьшению режима правки, а это может вызвать ожог шлифуемой поверхности, снизить производительность обработки. Чтобы этого не произошло, необходимо по мере притупления правящего инструмента увеличивать режим правки Для этого важно замерить степень ггри- тупления инструмента.

Удобнее всего определять степень притупления правящего инструмента в процессе правки, замеряя составляющие силы правки. Из чертежа

9 А

У

X

2

Угол наклона касательной в т,М к оси ОХ

X

У Р

Отношение тангенциальной силы правки Р- к нормальной РН при третьем положении зерна

1.1 §ЛЕ. .

РИ. 2f у при второмположении

-J-2 §ЛЕ.

из

2р

Среднее значение отношения сил

Р Ч

Li- д. .

Р Р

н г

Обобщая полученное выралсение ;шя i-ro числа контактеБ зерен, юлучаем EI. i ёы.- (/§&.

2Р

2Р

Как видно, отношение составляющих сил правки зависит только от врезной подачи и радиуса округления алмаза. Следовательно, в отличие от других способов правки в предлагаемом спо- собе действие указанных факторов определяется однозначно н это дает возможность более обоснованно коррек тировать процесс правки по мере затупления алмаза или изменения его подачи. Выражая радиус округления алмаза через отношение соответртвую- щих составляющих сил правки и через число контактов, получаем

Р h S . t-i 4. :2дЕ. . l

S . Ex Ч §1р . Р/ - PH. S,, Р Таким образом, если в процессе правки под действием затупления .алмаза изменится соотношение сил, то, увеличивая соответственно продольную подачу правящего инструмента, можно скомпенсировать это изменение, сохранив практически постоянной глубину взаимодействия зерен круга с алмазом и тем самым обеспечить стабильность результатов шлифования.

Добиться такого же эффекта можно изменением подачи врезания Sер. Однако степень стабилизации результатов обработки получается меньшая.

Пример, Правка круга производится алмазным карандашом Ц-5 с радиусом при вершине р 1 мм, подачей врезания S..p 0,02 мм/прох, и подачей вдоль профиля круга с шагом

hp.

0,16iMM/o6. Известно также.

что максимальньш радиус округления зерна правящего инструмента, при ко- тором обеспечивается в заданных условиях шлифования удовлетворительное самозатачивание инструмента и отсутствие ожога, р 4 мм. После правки осуществляется врезное плос- кое шлифование периферией круга диаметром D 300 мм с окружными скоростями и заготовки V. - 30 м/с, V.j 30 м/мин,

При правке круга на его поверх- ности будет образовываться винтовая канавка, которая при шлифовании переносится на обрабатываемую поверхность и образует регулярный микрорельеф заготовки, высота R которого равна

ГрТ;|5 с йг;;/

В начальный период шлифования

при обычной правке круга

3, 1 10 мм,

В конце правки круга алмазом, когда он притупится до предельного значения.

и /X « -Язоо

30

+ lf. 0,J6

ч-э

0,8-10 мм, Т.е. по мере правки круга шероховатость поверхности будет уменьшаться и в целом она будет изменяться в 4 раза,

Очевидно, в данных условиях наиболее благоприятными являются условия шлифования, при которых и самозатачивание круга удовлетворительное, и шероховатость поверхности достигается оптимальная, т,е, при мм

0,058;

2

h, 0,16 0,058 + ii|- 0,058

13,6 (} мм,

Это значение h получается существенно больше, чем для предельно допустимого радиуса округления алмаза,

0,16-0,05 + §-ii|- -0,05

11-10 мм.

что улучшает замозатачивание инструмента в процессе.шлифования и позволяет повысить производительность обработки.

В начальный период правки, когда Р 1 мм,

I Г ПО

0,1;

0,1

h o,i6.o,i.

-3

28,8 10 мм.

Чтобы привести значение h к оптимальной величине, уменьшают в начальный момент правки в 1,7 подачу правящего инструмента вдоль профиля круга

IP

Тогда h

0,16: 17 0,093 м/об. О 093

.р 0.093.0,1 . .

0,1

,-

13,6-10 мм,

т.е. средняя глубина взаимодействия

зерен с правящим инструментом равна

заданной.

Шероховатость шлифовальной поверхности

1 10 мм.

После того, как алмаз притупится и радиус его станет равным Р 4 мм.

12813906

ние износа алмаза на состояние рабо-- чей поверхности инструмента. Однако шероховатость поверхности при этом будет менее стабильна. Этот вариант Наиболее приемлем при правке круга алмазной гребенкой. Разумеется, можно одновременно изменять обе подачи правки.

R

15

Для измерения составляющих сил правки используют обычный тензомет- рический или пьезозлектрический динамометр. Подачу врезания изменяют обратно пропорционально квадрату отношения сил правки, подача вдоль профиля круга - обратно пропорциональна этому отношению.

PI

0,05.

Чтобы сохранить постоянным, увеличивают, подачу S|,p в 2 раза

0,186 мм/об.). Тогда hep

мм,

OJ86

;/-л-oo - з-5 °.

7

Г 10 мм

т.е. шероховатость шлифованой поверхности, состояние поверхности шлифовального круга с притуплением алмаза не изменится, что обеспечивает стабильные рез(ультаты шлифования.

Вместо увеличения S можно пропорционально изменению радиуса увеить подачу врезания S 4 мм и S

6Р

При

1-L

РН

ее

2-4

0,08 мм имеем

0,1;

.,, 0.16-0,1. -о,И

19-10 мм.

Таким образом, .поддерживая за

.

15

20

25

Для измерения составляющих сил правки используют обычный тензомет- рический или пьезозлектрический динамометр. Подачу врезания изменяют обратно пропорционально квадрату отношения сил правки, подача вдоль профиля круга - обратно пропорциональна этому отношению.

Предлагаемый способ повышает качество правки шлифовального круга, так как уменьшает рассеивание размерных параметров, повышает производительность шлифования на основе возможности реализахщи наиболее эффективного режима обработки, дает возможность продлить срок службы пра вящего инструмента.

, Формула изобретения

30Способ правки шлифовального круга , правящим инструментом, при котором корректируют величину подачи инструмента в зависимости от результатов измерения его силового взаимоJJ действия с рабочей поверхностью, круга, отличающийся тем, что, с целью повьшхения точности правки путем увеличения срока службы правящего инструмента, в качестве кри40 терия дпя корректировки величины подачи берут отношение тангенциальной и нормальной составляющих силы правки при этом подачу врезания изменяют обратно пропорционально квадрату отсчет изменения подачи врезания отно- 5 ношения этих составляющих, а подачу

шение составляющих сил правки постоянным, можно компенсировать влиявдоль профиля круга - обратно пропорционально этому отношению.

О

, . , . . i ., . ,.. о

v:: -;; . . / . . :...ч .;; :.; ;. ;. /.. : / : ... .;

. :

ffp

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Способ правки шлифовального круга | 1989 |

|

SU1673414A1 |

| Способ правки шлифовального круга | 1985 |

|

SU1335436A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| Способ глубинного шлифования цилиндрической детали | 1987 |

|

SU1426756A2 |

| Инструмент для правки многониточных резьбошлифовальных кругов | 1981 |

|

SU1268395A1 |

| ПРАВЯЩИЙ КАРАНДАШ | 2007 |

|

RU2341365C1 |

| Способ правки шлифовального круга | 1986 |

|

SU1399098A1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

Изобретение обеспечивает повы- шеьше качества правки шлифовального круга и улучшение стабильности результатов шлифования. В процессе правки шлифовального круга измеряют отношение тангенциальной и нормальной составляющих сил правки и. изменяют подачу врезания обратно пропорционально квадрату этого отношения и подачу вдоль профиля круга обратно пропорционально этому отношению. 1 ил. (/)

| Дубовик Н.П | |||

| и др | |||

| Устройства для правки шлифовальных кругов алмазными инструментами | |||

| Киев Наукова думка, 1982, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кениг В | |||

| и др | |||

| Форма и режущая способность шлифовального круга имеют решакмцее значение | |||

| Система контроля процесса правки | |||

| Пер | |||

| с нем | |||

| Автоматическая масленка для цилиндров паровых машин | 1942 |

|

SU63865A1 |

| М | |||

| Всесоюзный центр переводов научно-технической литературы и документации, 1982. | |||

Авторы

Даты

1987-01-07—Публикация

1985-08-16—Подача