Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к устройству формования армированного волокном композитного элемента и способу формования армированного волокном композитного элемента, используемым для формования армированного волокном композитного элемента из уложенных друг на друга листов препрега, сформированных из длинных углеродных волокон, пропитанных смолой.

Уровень техники

[0002] В формовании термопластичного CFRP-элемента (армированного волокном композитного элемента) из уложенных друг на друга листов препрега, сформированных из длинных углеродных волокон, пропитанных, например, термопластичной смолой в качестве матрицы, способ формования с помощью автоклава уже широко известен. В последнее время, в качестве альтернативы способу формования с помощью автоклава развивается способ формования с помощью горячего формовочного пресса, использующий устройство формования.

[0003] При формовании армированного волокном композитного элемента с помощью способа формования с горячим формовочным прессом многослойный препрег или уложенные друг на друга листы препрега размещаются между парой пресс-форм в устройстве формования и нагреваются до или выше температуры плавления (температуры отверждения, когда матричная смола является термоотверждающейся смолой), в то время как давление прикладывается к многослойному препрегу с расплавленной термопластичной смолой, посредством пары пресс-форм.

После приложения давления термопластичная смола охлаждается через пару пресс-форм до температуры, при которой результирующее отлитое изделие не испытывает повреждение или деформацию посредством открытия пресс-форм. Таким образом получается армированный волокном композитный элемент с желаемой формой.

[0004] Пример устройства формования армированного волокном композитного элемента предшествующего уровня техники раскрывается в патентном документе 1. Раскрытое устройство формования включает в себя нагреватели для нагрева рабочей поверхности каждой из пары пресс-форм, которая приводится в соприкосновение с многослойным препрегом.

[0005] Нагреватели нагревают рабочую поверхность каждой пресс-формы, нагревая воздух, подаваемый от источника подачи воздуха, с помощью своих нагревающих фрагментов и нагнетая нагретый воздух к обратной стороне рабочей поверхности. Нагреватели также функционируют как охладители посредством нагнетания воздуха к обратной стороне рабочей поверхности каждой пресс-формы с помощью прекращения подачи энергии к своим нагревательным фрагментам, таким образом, без нагрева воздуха.

[0006] В этом устройстве формования армированного волокном композитного элемента, при охлаждении термопластичной смолы, поскольку термопластичная смола сжимается, объем пространства для размещения многослойного препрега (полость) уменьшается посредством продолжения приложения давления посредством пары пресс-форм.

Документы связанного уровня техники

Патентный документ

[0007] Патентный документ 1: US 2012/0267828 A1

Сущность изобретения

Проблемы, решаемые изобретением

[0008] Если многослойный препрег больше по толщине или размеру в направлении, в котором слои наслаиваются, в торцевом фрагменте, чем в другой части, величина усадки многослойного препрега больше в торцевом фрагменте, чем в другой части. Однако в вышеупомянутом устройстве формования армированного волокном композитного элемента пара пресс-форм не может быть приведена ближе друг к другу согласно усадке в более толстом торцевом фрагменте многослойного препрега.

Таким образом, в вышеупомянутом устройстве формования предшествующего уровня техники, существует вероятность, что во время охлаждения после приложения давления возникает расслоение в торцевом фрагменте, например, в середине толщины многослойного препрега, так что расслоение распространяется через избыточный фрагмент (который должен быть отрезан посредством машинной обработки после формования) дальше в фрагмент, который должен быть включен в законченное изделие.

[0009] Был опробован способ для начального охлаждения многослойного препрега в более толстом торцевом фрагменте и, после некоторого времени, начала охлаждения другой части. Хотя этот способ может предотвращать расслоение в торцевом фрагменте в середине толщины многослойного препрега, начало охлаждения различных фрагментов в различные моменты времени делает время формования более длительным. Разыскивалось решение этой проблемы.

[0010] Настоящее изобретение представлено ввиду вышеописанной проблемы с предшествующим уровнем техники. Целью настоящего изобретения является предоставление устройства формования армированного волокном композитного элемента и способа формования армированного волокном композитного элемента, которые могут формовать армированный волокном композитный элемент без уменьшения расслоения в торцевом фрагменте многослойного препрега, даже когда многослойный препрег больше по толщине в торцевом фрагменте, чем в другой части, и без увеличения времени формования.

Средство решения проблем

[0011] Настоящее изобретение раскрывает устройство формования армированного волокном композитного элемента для формования армированного волокном композитного элемента, содержащее первую пресс-форму с полостью, вторую пресс-форму для зажатия многослойного препрега, включающего в себя уложенные друг на друга листы препрега, сформированные из длинных углеродных волокон, пропитанных смолой, в полость первой пресс-формы и приложения давления к многослойному препрегу, источники тепла для нагрева смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы и механизм охлаждения для охлаждения смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы после нагрева смолы, содержащейся в многослойном препреге, первая и вторая пресс-формы приводятся ближе друг к другу во время охлаждения с помощью механизма охлаждения, при этом устройство формования армированного волокном композитного элемента дополнительно содержит устройство приложения давления, перемещаемое в полость и из полости первой пресс-формы, чтобы приходить в соприкосновении и выходить из соприкосновения с многослойным препрегом, привод устройства приложения давления для перемещения устройства приложения давления в и из полости первой пресс-формы, и контроллер для управления приводом устройства приложения давления согласно усадке смолы, содержащейся в многослойном препреге, вызванной охлаждением с помощью механизма охлаждения, чтобы вынуждать устройство приложения давления выступать в полость первой пресс-формы, чтобы приходить в соприкосновение и прикладывать давление к многослойному препрегу.

Полезные результаты изобретения

[0012] Устройство формования армированного волокном композитного элемента согласно этому изобретению производит превосходный результат, т.е. оно может формовать армированный волокном композитный элемент без формирования расслоения в торцевом фрагменте многослойного препрега, даже когда многослойный препрег больше по толщине в торцевом фрагменте, чем в другой части, и без увеличения времени формования.

Краткое описание чертежей

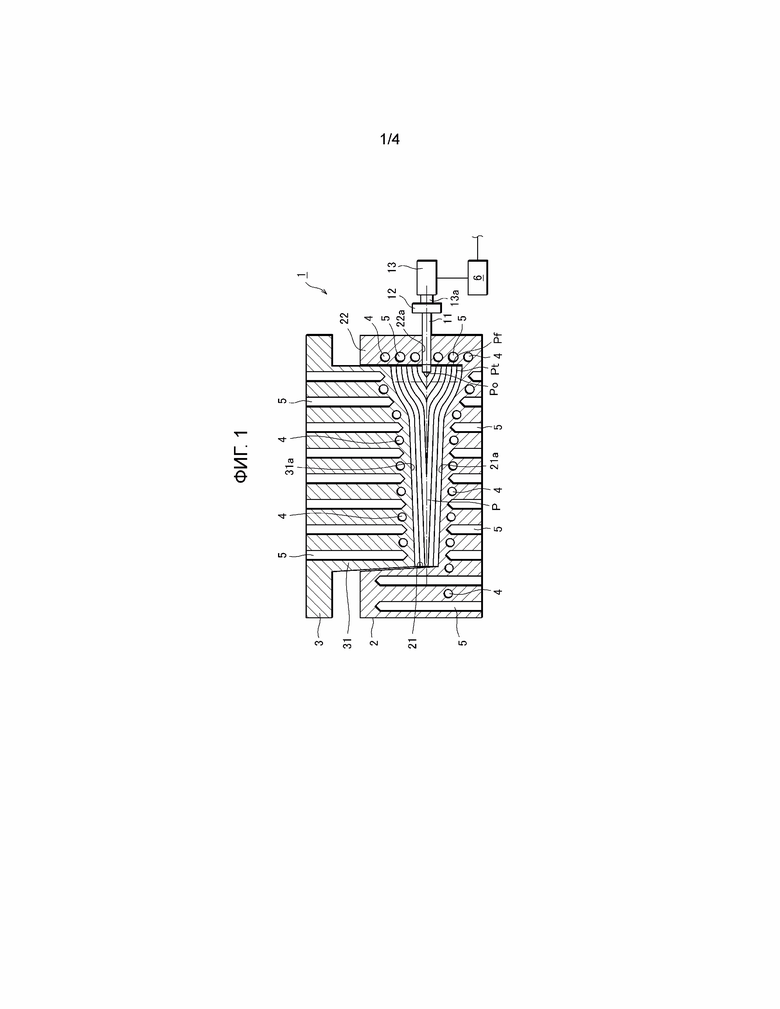

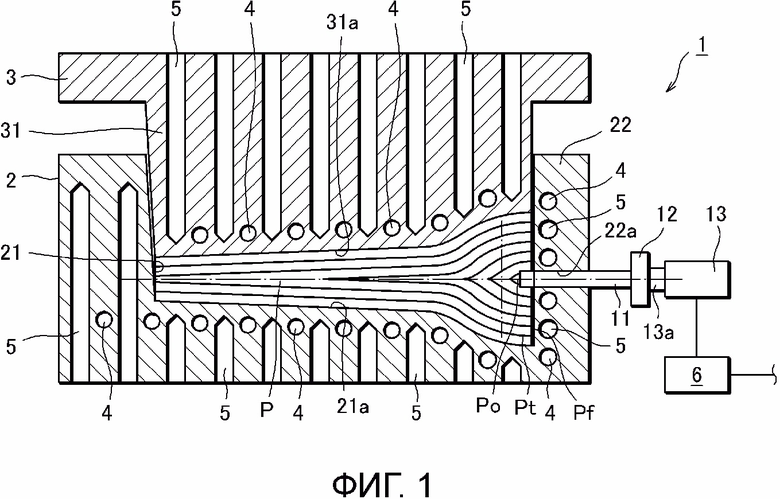

[0013] Фиг.1 - пояснительный вид в поперечном разрезе, показывающий вариант осуществления устройства формования армированного волокном композитного элемента согласно этому изобретению.

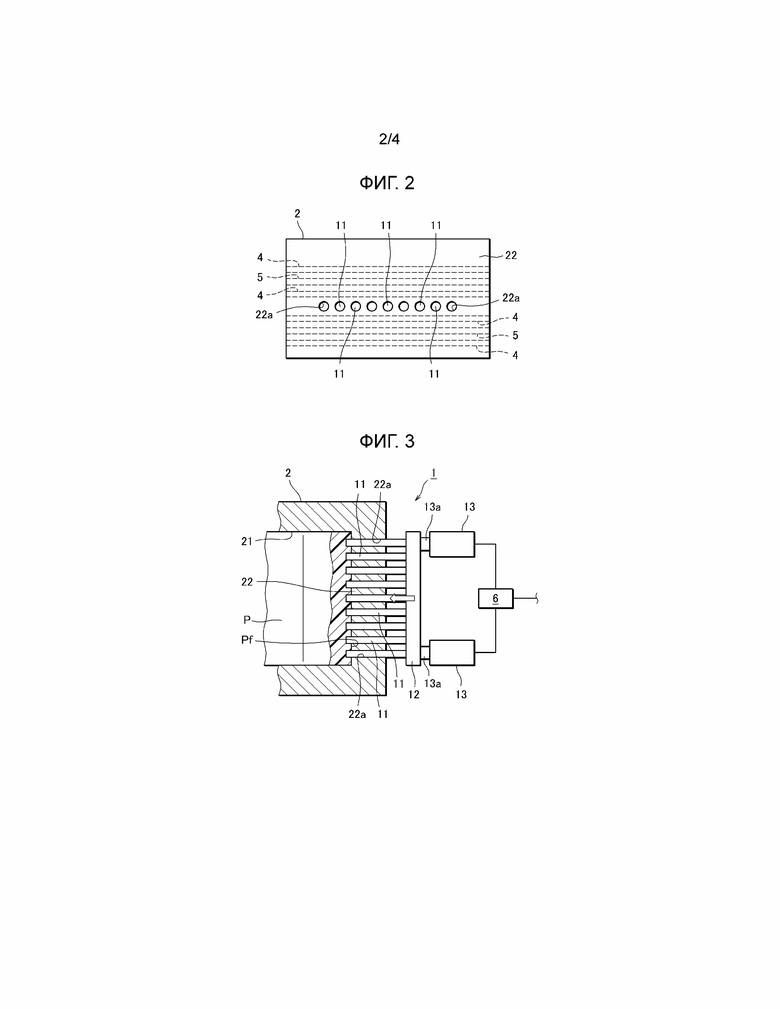

Фиг.2 - пояснительный вид сбоку, показывающий устройство формования армированного волокном композитного элемента на фиг.1 с исключенным приводом устройства приложения давления.

Фиг.3 - пояснительный фрагментарный вид сверху в разрезе, показывающий нижнюю пресс-форму в устройстве формования армированного волокном композитного элемента на фиг.1.

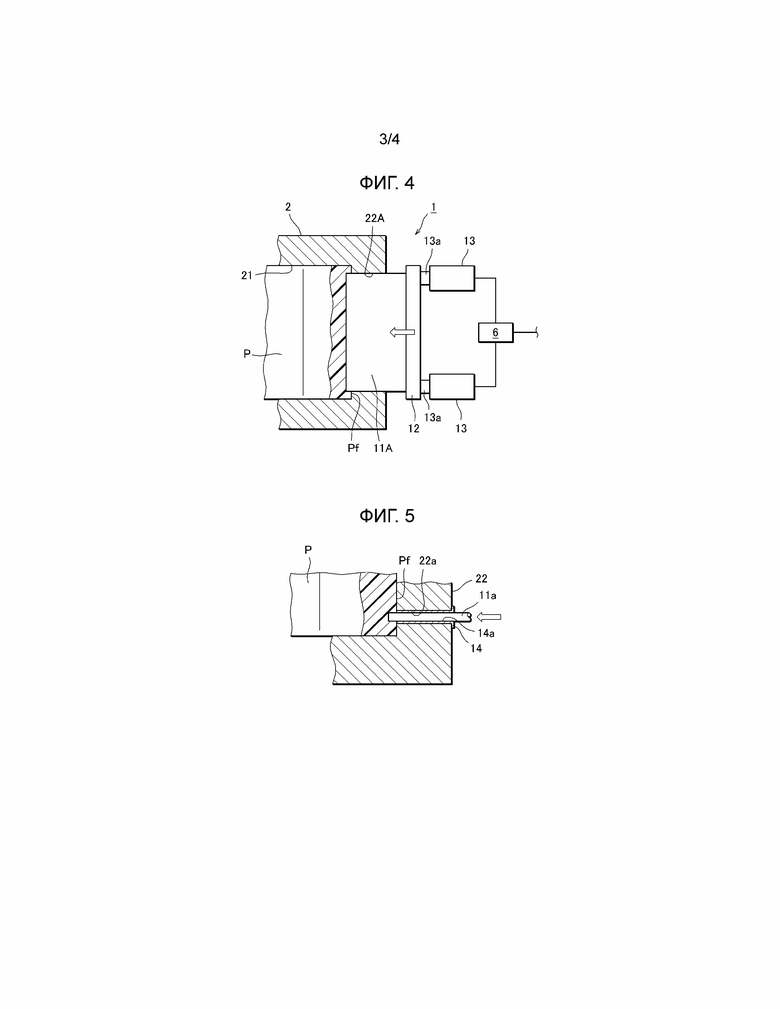

Фиг.4 - пояснительный фрагментарный вид сверху в разрезе, показывающий нижнюю пресс-форму в другом варианте осуществления устройства формования армированного волокном композитного элемента согласно этому изобретению.

Фиг.5 - пояснительный увеличенный фрагментарный вид в разрезе, показывающий нижнюю пресс-форму в другом варианте осуществления устройства формования армированного волокном композитного элемента согласно этому изобретению.

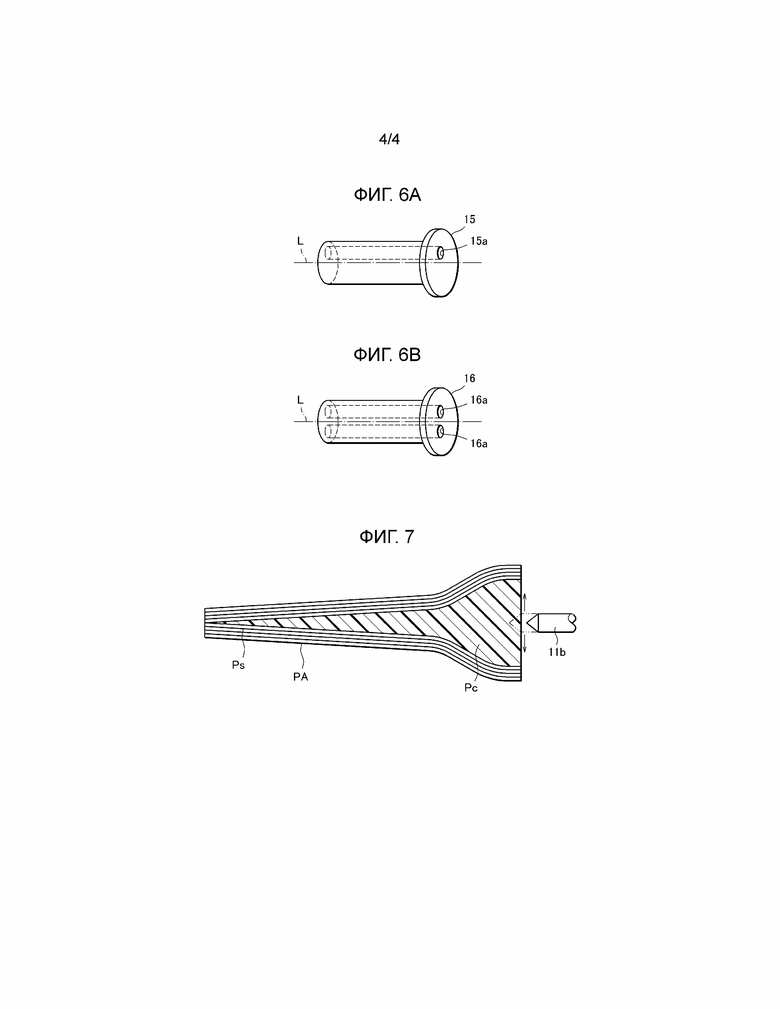

Фиг.6A - пояснительный вид в перспективе, показывающий разновидность втулки, используемой в устройстве формования армированного волокном композитного элемента на фиг.5.

Фиг.6B - пояснительный вид в перспективе, показывающий другую разновидность втулки, используемой в устройстве формования армированного волокном композитного элемента на фиг.5.

Фиг.7 - пояснительный вид в поперечном разрезе, показывающий другой состав материала, из которого формуется армированный волокном композитный элемент с помощью устройства формования армированного волокном композитного элемента согласно этому изобретению.

Варианты осуществления изобретения

[0014] Со ссылкой на сопровождающие чертежи вариант осуществления устройства формования армированного волокном композитного элемента согласно этому изобретению будет описан ниже.

Фиг.1-3 показывают вариант осуществления устройства формования армированного волокном композитного элемента согласно этому изобретению, при этом армированный волокном композитный элемент, который должен быть отформован, является композитной лопаткой вентилятора.

[0015] Композитная лопатка вентилятора формуется из множества листов препрега, сформированных из длинных углеродных волокон, пропитанных смолой, уложенных так, что листы с различными ориентациями волокон формируют поочередные слои, где толщина, формируемая слоями, больше в торцевом фрагменте на стороне ступицы (фрагмент соединения типа "ласточкин хвост"), чем в фрагменте на стороне наконечника.

[0016] Как показано на фиг.1, устройство 1 формования для формования такой композитной лопатки вентилятора содержит нижнюю пресс-форму (первую пресс-форму) 2 и верхнюю пресс-форму (вторую пресс-форму) 3.

[0017] Нижняя пресс-форма 2 имеет полость 21. Верхняя пресс-форма 3, которая перемещается ближе к и дальше от нижней пресс-формы 2 посредством перемещения вверх и вниз, имеет формовочный стержень 31, который, в зажатом состоянии, устанавливается в полость 21 в нижней пресс-форме 2, тем самым, зажимая уложенные друг на друга листы препрега, называемые многослойным препрегом P (материал, который должен быть отформован в композитную лопатку вентилятора), в полость 21.

[0018] Нижняя пресс-форма 2 содержит множество патронных нагревателей 4 в качестве источников тепла для нагрева соответствующих областей формующей поверхности 21a полости 21 в соприкосновении с многослойным препрегом P, тем самым, расплавляя термопластичную смолу, содержащуюся в многослойном препреге P. Также верхняя пресс-форма 3 содержит множество патронных нагревателей 4 в качестве источников тепла для нагрева соответствующих областей формующей поверхности 31a формовочного стержня 31 в соприкосновении с многослойным препрегом P. Источник тепла не ограничивается патронным нагревателем 4. Например, греющий пар может быть использован в качестве источника тепла.

[0019] Устройство 1 формования дополнительно содержит множество каналов для охлаждающего носителя (механизм охлаждения) 5, чтобы охлаждать области формующей поверхности 21a полости 21 нижней пресс-формы 2 и области формующей поверхности 31a формовочного стержня 31 верхней пресс-формы 3, индивидуально. Каналы 5 для охлаждающего носителя размещаются со своими концами, расположенными на обратной стороне каждой формующей поверхности 21a, 31a, чтобы охлаждать формующую поверхность 21a полости 21 нижней пресс-формы 2, и формующую поверхность 31a формовочного стержня 31 верхней пресс-формы 3 равномерно в процессе охлаждения, после того как термопластичная смола в многослойном препреге P расплавилась. Используемые охлаждающие носители включают в себя охлажденный воздух, охлажденную воду и охлажденное масло.

[0020] Во время охлаждения термопластичная смола, содержащаяся в многослойном препреге P, сжимается. Таким образом, в устройстве 1 формования, верхняя пресс-форма 3 перемещается вниз, чтобы уменьшать объем полости 21 согласно у термопластичной смолы. Композитная лопатка вентилятора формуется таким образом.

[0021] Как показано на фиг.2 и 3, стенка 22 полости для полости 21 нижней пресс-формы 2 рядом с торцевым фрагментом (фрагментом соединения типа "ласточкин хвост") Pt многослойного препрега P имеет множество отверстий 22a для ввода, размещенных по ширине стенки 22 полости (в вертикальном направлении на чертеже на фиг.3), и штифты (устройство приложения давления) 11, которые должны перемещаться в и из полости 21 нижней пресс-формы 2, вставляются в отверстия 22a для ввода.

[0022] Каждый из штифтов 11 имеет плоский дальний конец и прикрепляется к опоре 12 штифта на ближнем конце. Опора 12 штифта прикрепляется к концу штока 13a цилиндра в каждом из цилиндров 13 (привод устройства приложения давления). Приводимые в движение посредством цилиндров 13, штифты 11 перемещаются в и из полости 21 как единое целое, так что их дальние концы приходят в и из соприкосновения с торцевым фрагментом на стороне ступицы (фрагментом соединения типа "ласточкин хвост") Pt многослойного препрега P в области, в которой вероятно должно возникать расслоение. В этом варианте осуществления дальние концы приходят в и из соприкосновения с торцевой поверхностью Pf в середине Po толщины многослойного препрега.

[0023] В устройстве 1 формования штифты 11 ограничиваются при необходимости, чтобы не выступать из отверстий 22a для ввода в полость 21 нижней пресс-формы 2. При формовании армированного волокном композитного элемента из многослойного препрега без значительной разницы толщины по всему элементу, штифты 11 сдерживаются цилиндрами 13, чтобы не выступать из отверстий 22a для ввода в стенке 22 полости.

[0024] Устройство 1 формования дополнительно содержит контроллер 6, который управляет операцией нагрева патронных нагревателей 4 и подачей охлаждающего носителя в каналы 5 для охлаждающего носителя. В настоящем варианте осуществления, пока термопластичная смола охлаждается посредством охлаждающего носителя, подаваемого в охлаждающие каналы 5, контроллер 6 управляет цилиндрами 13, чтобы инструктировать штифтам 11 выступать в полость 21 нижней пресс-формы 2, чтобы приходить в соприкосновение с торцевой поверхностью Pf торцевого фрагмента Pt многослойного препрега P и прикладывать давление к торцевой поверхности Pf в середине Po толщины многослойного препрега.

На чертеже цепь, электрически соединяющая патронные нагреватели 4 с контроллером 6, исключена. Также источник подачи охлаждающего носителя, который составляет механизм охлаждения с каналами 5 для охлаждающего носителя, и цепь, электрически соединяющая источник подачи охлаждающего носителя с контроллером 6, исключены.

[0025] Далее будет предоставлен обзор того, как формовать композитную лопатку вентилятора, а именно, армированный волокном композитный элемент с помощью устройства 1 формования.

[0026] Сначала, в состоянии открытой пресс-формы, многослойный препрег P или уложенные друг на друга листы препрега устанавливаются в полости 21 нижней пресс-формы 2, и затем верхняя пресс-форма 3 перемещается вниз, чтобы приводить две пресс-формы в сомкнутое состояние, в котором многослойный препрег P зажимается между формовочным стержнем 31 верхней пресс-формы 3 и полостью 21 нижней пресс-формы 2.

[0027] Затем, посредством управления операцией нагрева патронных нагревателей 4, предусмотренных в качестве источников тепла, контроллер 6 нагревает многослойный препрег P, чтобы придавать вязкость (температуру), которая является не слишком низкой (высокой), поскольку предоставляет возможность извивания длинных углеродных волокон в каждом слое многослойного препрега P. Затем, приложение давления к многослойному препрегу P посредством верхней пресс-формы 3 и нижней пресс-формы 2 начинается. Приложение давления продолжается до тех пор, пока композитная лопатка вентилятора не будет отформована и удалена из пресс-форм.

[0028] Во время приложения давления контроллер 6 дополнительно нагревает многослойный препрег P до или выше температуры 6 плавления термопластичной смолы, содержащейся в многослойном препреге P, посредством управления операцией нагрева патронных нагревателей 4.

[0029] Предварительно определенное время, после того как термопластичная смола, содержащаяся в многослойном препреге P, расплавилась, контроллер 6 прекращает операцию нагрева патронных нагревателей 4 и начинает подачу охлаждающего носителя в каналы 5 для охлаждающего носителя, чтобы охлаждать термопластичную смолу через верхнюю пресс-форму 3 и нижнюю пресс-форму 2.

[0030] Во время охлаждения термопластичная смола, содержащаяся в многослойном препреге P, сжимается, и верхняя пресс-форма 3, продолжая приложение давления, перемещается вниз согласно усадке термопластичной смолы, так что объем полости 21 нижней пресс-формы 2 уменьшается.

[0031] Аналогично, контроллер 6 управляет цилиндрами 13, чтобы инструктировать штифтам 11 выступать в полость 21 нижней пресс-формы 2, как указано контурной стрелкой на фиг.3, так что дальние торцевые поверхности штифтов 11 приходят в соприкосновение с и прикладывают давление к торцевому фрагменту Pt многослойного препрега P в области, в которой вероятно должно возникать расслоение. В настоящем варианте осуществления они приходят в соприкосновение с и прикладывают давление к торцевой поверхности Pf в середине Po толщины многослойного препрега. Формование композитной лопатки вентилятора, таким образом, завершается.

[0032] Как описано выше, в настоящем варианте осуществления устройства 1 формования, в то время как термопластичная пластина охлаждается посредством подачи охлаждающего носителя в каналы 5 для охлаждающего носителя, цилиндры 13 приводятся в действие, чтобы вынуждать штифты 11 выступать в полость 21 нижней пресс-формы 2. Это уменьшает объем полости 21 нижней пресс-формы 2, тем самым, компенсируя значительную величину усадки в более толстом торцевом фрагменте Pt многослойного препрега P, тем самым, делая возникновение расслоения маловероятным в торцевом фрагменте Pt многослойного препрега P.

[0033] Здесь, даже если легкое расслоение возникает в торцевом фрагменте Pt многослойного препрега P, расслоение исчезает посредством приведения дальних торцевых поверхностей штифтов 11 в соприкосновение с торцевой поверхностью Pf в середине Po толщины многослойного препрега. Хотя это вызывает извивание волокон в торцевом фрагменте Pt многослойного перпрега, в середине Po его толщины, рядом с торцевой поверхностью Pf, такое извивание волокон не является проблемой, поскольку оно происходит в избыточном фрагменте в торцевом фрагменте Pt многослойного препрега P, который должен быть отрезан посредством машинной обработки после формования (фрагмент с правой стороны от штрих-двухпунктирной линии на фиг.1).

[0034] Таким образом, в устройстве 1 формования, для того, чтобы формовать композитную лопатку вентилятора без формирования расслоения в торцевом фрагменте Pt многослойного препрега P, не требуется, чтобы через некоторое время, после того как охлаждение торцевого фрагмента Pt началось, начиналось охлаждение другой части многослойного препрега P, и, таким образом, увеличение времени формования устраняется.

[0035] Дополнительно, устройство 1 формования конфигурируется так, что штифты 11 сдерживаются при необходимости цилиндрами 13, чтобы не выступать из отверстий 22a для ввода в стенке 22 полости, и, таким образом, пригодно для формования армированного волокном композитного элемента из многослойного препрега без значительного различия толщины по всему элементу.

[0036] В описанном варианте осуществления штифты 11 предусматриваются в качестве устройства приложения давления, перемещающегося в или из полости 21, где штифты 11 вставляются в отверстия 22a для ввода, размещенные по ширине полости 22 (в вертикальном направлении на чертеже на фиг.3). Конфигурация, однако, не ограничивается этим.

[0037] В описанном варианте осуществления штифты 11 прикрепляются к опоре 12 штифта и перемещаются в и из полости 21 как единое целое посредством двух цилиндров 13, перемещающих опору 12 штифта. Конфигурация, однако, не ограничивается этим.

[0038] В альтернативной конфигурации увеличенное число опор 12 штифтов и цилиндров 13 может быть предоставлено, чтобы перемещать отдельные штифты 11 или группы нескольких штифтов в различные моменты времени или с различными величинами хода.

[0039] В другой альтернативной конфигурации пластина 11A, вставленная в отверстие 22A для ввода в стенке 22 полости, как показано на фиг.4, может быть предусмотрена в качестве устройства приложения давления. Во время охлаждения термопластичной смолы это может уменьшать объем полости 21 нижней пресс-формы 2 до большой степени по сравнению со штифтами 11.

[0040] Также эта конфигурация может быть изменена так, что предусматривается множество пластин 11A, и что отдельные пластины 11A или группы из нескольких пластин перемещаются посредством цилиндров 13 в различные моменты времени или с различными величинами хода.

[0041] В описанном варианте осуществления штифты 11 непосредственно вставляются в отверстия 22a для ввода в стенке 22 полости. Конфигурация, однако, не ограничивается этим. В альтернативной конфигурации втулка 14 с отверстием 14a может быть вставлена в каждое отверстие 22a для ввода, как показано на фиг.5. Это предоставляет возможность использования штифтов 11a с небольшим диаметром по сравнению со штифтами 11 и, таким образом, делает возможным приложение давления к торцевой поверхности Pf в середине Po толщины многослойного препрега, более локально ограниченным образом.

[0042] Здесь, вместо втулки 14, втулка 15 с отверстием 15a, проходящим вне оси L, как показано на фиг.6A, или втулка 16 с двумя отверстиями 16a, 16a, размещенными с противоположных сторон от оси L, может быть использована.

Использование втулки 15 с отверстием 15a, проходящим вне оси L, предоставляет возможным чередование местоположения, в котором прикладывается давление. Использование втулки 16 с двумя отверстиями 16a, 16a делает возможным приложение давления к многослойному препрегу P в двух разделенных по толщине местоположениях одновременно.

[0043] В описанном варианте осуществления армированный волокном композитный элемент (композитная лопатка вентилятора) формуется из множества листов препрега, сформированных из длинных углеродных волокон, пропитанных смолой, уложенных друг на друга так, что листы с различными ориентациями волокон формируют чередующиеся слои. Многослойный препрег, однако, не ограничивается этим. Как показано на фиг.7, армированный волокном композитный элемент может быть отформован из многослойного препрега PA, содержащего поверхность Ps, состоящую из уложенных друг на друга листов препрега, содержащих длинные углеродные волокна как в описанном варианте осуществления, и сердечник Pc, предварительно отформованный, например, из рубленных кусков препрега (препрега, нарезанного на прямоугольники в несколько десятков миллиметров). Формовочный стержень Pc может быть предварительно отформован из смолы, содержащей короткие волокна (в форме гранул), или смолы (которая может содержать более легкие материалы, такие как стеклянные колбы).

[0044] Когда многослойный препрег содержит формовочный стержень Pc, предварительно отформованный, например, из рубленных кусков препрега, желательно, чтобы штифты 11b с заостренной головкой были предусмотрены в качестве устройства приложения давления. В этом случае, при приложении давления к формовочному стержню Pc посредством штифтов 11b, заостренная головка каждого штифта 11b идет в торцевой фрагмент формовочного стержня Pc и толкает формовочный стержень наружу, как указано прерывистыми линиями. Это может увеличивать адгезию между формовочным стержнем Pc и поверхностью Ps.

[0045] В устройстве формования армированного волокном композитного элемента согласно этому изобретению смолы, используемые в качестве матрицы, чтобы формировать препрег, включают в себя термопластичные смолы, такие как PEEK (полиэфирэфиркетонную смолу), PEI (полиэфиримидную смолу) и PIXA (термопластичную полиимидную смолу) и термоотверждающиеся смолы, такие как эпоксидная смола, фенольная смола и полиимидная смола.

[0046] Хотя в описанном варианте осуществления армированный волокном композитный элемент, который должен быть отформован, является композитной лопаткой вентилятора, он не ограничивается этим.

[0047] Первый аспект согласно настоящему изобретению является устройством формования армированного волокном композитного элемента, содержащим первую пресс-форму с полостью, вторую пресс-форму для зажатия многослойного препрега, включающего в себя уложенные друг на друга листы препрега, сформированные из длинных углеродных волокон, пропитанных смолой, в полость первой пресс-формы и приложения давления к многослойному препрегу, источники тепла для нагрева смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы и механизм охлаждения для охлаждения смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы после нагрева смолы, содержащейся в многослойном препреге, первая и вторая пресс-формы приводятся ближе друг к другу во время охлаждения с помощью механизма охлаждения, при этом устройство формования армированного волокном композитного элемента дополнительно содержит устройство приложения давления, перемещаемое в и из полости первой пресс-формы, чтобы приходить в и из соприкосновения с многослойным препрегом, привод устройства приложения давления для перемещения устройства приложения давления в и из полости первой пресс-формы, и контроллер для управления приводом устройства приложения давления согласно усадке смолы, содержащейся в многослойном препреге, вызванной охлаждением с помощью механизма охлаждения, чтобы вынуждать устройство приложения давления выступать в полость первой пресс-формы, чтобы приходить в соприкосновение и прикладывать давление к многослойному препрегу.

[0048] В устройстве формования армированного волокном композитного элемента согласно первому аспекту в этом изобретении, во время охлаждения смолы, содержащейся в многослойном препреге, с помощью механизма охлаждения, привод устройства приложения давления вынуждает устройство приложения давления выступать в полость первой пресс-формы, чтобы приходить в соприкосновение и прикладывать давление к многослойному препрегу. Выступание устройства приложения давления уменьшает объем полости первой пресс-формы, тем самым, компенсируя значительную величину усадки в более толстом фрагменте многослойного препрега. Дополнительно, устройство приложения давления в соприкосновении с многослойным препрегом делает возникновение расслоения менее вероятным в многослойном препреге.

[0049] Таким образом, в устройстве формования армированного волокном композитного элемента, для того, чтобы формовать армированный волокном композитный элемент без формирования расслоения в многослойном препреге, не требуется, чтобы через некоторое время, после того как охлаждение более толстого фрагмента многослойного препрега началось, начиналось охлаждение другой части, и, таким образом, увеличение времени формования устраняется.

[0050] Во втором аспекте согласно этому изобретению стенка полости, определяющая полость первой пресс-формы, имеет отверстие для ввода для ввода устройства приложения давления, и устройство приложения давления сдерживается при необходимости приводом устройства приложения давления, чтобы не выступать из отверстия для ввода в полость первой пресс-формы.

[0051] Устройство формования армированного волокном композитного элемента согласно второму аспекту в этом изобретении конфигурируется так, что устройство приложения давления сдерживается при необходимости приводом устройства приложения давления, чтобы не выступать из устройства для ввода в полость первой пресс-формы, и, таким образом, пригодно для формования армированного волокном композитного элемента из многослойного препрега без значительной разницы в толщине по всему элементу.

[0052] В третьем аспекте этого изобретения устройство приложения давления содержит штифт.

[0053] В устройстве формования армированного волокном композитного элемента согласно третьему аспекту в этом изобретении давление может быть приложено к многослойному препрегу локально ограниченным образом.

[0054] В четвертом аспекте согласно этому изобретению штифт вводится в отверстие для ввода в стенке полости со втулкой, вставленной между штифтом и отверстием для ввода.

[0055] В устройстве формования армированного волокном композитного элемента согласно четвертому аспекту в этом изобретении штифт с небольшим диаметром может быть использован по сравнению с тем, когда втулка не используется, что означает, что давление может быть приложено к многослойному препрегу более локально ограниченным образом.

[0056] В пятом аспекте согласно этому изобретению устройство приложения давления содержит пластину.

[0057] В устройстве формования армированного волокном композитного элемента согласно пятому аспекту в этом изобретении, во время охлаждения смолы, содержащейся в многослойном препреге, с помощью механизма охлаждения, пластина может уменьшать объем полости первой пресс-формы до значительной степени по сравнению со штифтом.

[0058] Шестой аспект согласно этому изобретению является способом формования армированного волокном композитного элемента для формования армированного волокном композитного элемента посредством зажатия многослойного препрега, включающего в себя уложенные друг на друга листы препрега, сформированные из длинных углеродных волокон, пропитанных смолой, между первой пресс-формой с полостью и второй пресс-формой и приложения давления к многослойному препрегу, в то же время нагревая смолу, содержащуюся в многослойном препреге, через первую и вторую пресс-формы, и затем охлаждения смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы, в то же время приводя первую и вторую пресс-формы ближе друг к другу, при этом устройство приложения давления принудительно выступает в полость первой пресс-формы согласно усадке смолы, вызванной охлаждением смолы, содержащейся в многослойном препреге, чтобы приходить в соприкосновение и прикладывать давление к многослойному препрегу.

[0059] В способе формования армированного волокном композитного элемента согласно шестому аспекту в этом изобретении, даже когда многослойный препрег больше по толщине в торцевом фрагменте, чем в другой части, армированный волокном композитный элемент может быть отформован без формирования расслоения в торцевом фрагменте многослойного препрега, и без увеличения времени формования.

Пояснение ссылочных обозначений

[0060] 1 Устройство формования армированного волокном композитного элемента

2 Нижняя пресс-форма (первая пресс-форма)

3 Верхняя пресс-форма (вторая пресс-форма)

4 Патронный нагреватель (источник тепла)

5 Канал для охлаждающего носителя (механизм охлаждения)

6 Контроллер

11, 11a, 11b Штифт (устройство приложения давления)

11A Пластина (устройство приложения давления)

13 Цилиндр (привод устройства приложения давления)

21 Полость

22 Стенка полости

22a, 22A Отверстие для ввода

31 Формовочный стержень

P, PA Многослойный препрег (который должен быть отформован в армированный волокном композитный элемент)

Устройство и способ относятся к области формованных композитных изделий, армированных волокном, Устройство 1 формования армированного волокном композитного элемента содержит нижнюю пресс-форму 2 с полостью 21, верхнюю пресс-форму 3 с формовочным стержнем 31 для зажатия многослойного препрега P в полость 21 и патронные нагреватели 4 для нагрева многослойного препрега P через нижнюю пресс-форму 2 и верхнюю пресс-форму 3, а также каналы 5 для охлаждающего носителя для охлаждения многослойного препрега P через нижнюю пресс-форму 2 и верхнюю пресс-форму 3. Нижняя пресс-форма 2 и верхняя пресс-форма 3 приводятся ближе друг к другу согласно усадке термопластичной смолы, содержащейся в многослойном препреге P, во время охлаждения. Устройство дополнительно содержит штифты 11, перемещаемые в и из полости 21, цилиндры 13 для перемещения штифтов 11 в и из полости 21, а также контроллер 6 для инструктирования штифтам 11 выступать в полость 21, чтобы приходить в соприкосновение и прикладывать давление к многослойному препрегу P во время охлаждения. Устройство может формовать армированный волокном композитный элемент без формирования расслоения в более толстом торцевом фрагменте многослойного препрега без увеличения времени формования. Технический результат, достигаемый при использовании группы изобретений, заключается в исключении расслоения в торцевом фрагменте, например, в середине толщины многослойного препрега. 2 н. и 4 з.п. ф-лы, 8 ил.

1. Устройство формования армированного волокном композитного элемента для формования армированного волокном композитного элемента, содержащее:

первую пресс-форму с полостью,

вторую пресс-форму для зажатия многослойного препрега, включающего в себя уложенные друг на друга листы препрега, сформированные из длинных углеродных волокон, пропитанных смолой, в полости первой пресс-формы и приложения давления к многослойному препрегу,

источники тепла для нагрева смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы, и

механизм охлаждения для охлаждения смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы после нагрева смолы, содержащейся в многослойном препреге,

причем первая и вторая пресс-формы приводятся ближе друг к другу во время охлаждения с помощью механизма охлаждения,

при этом устройство формования армированного волокном композитного элемента дополнительно содержит устройство приложения давления, перемещаемое в полость и из полости первой пресс-формы, чтобы приходить в соприкосновение и выходить из соприкосновения с многослойным препрегом,

привод устройства приложения давления для перемещения устройства приложения давления в полость и из полости первой пресс-формы, и

контроллер для управления приводом устройства приложения давления согласно усадке смолы, содержащейся в многослойном препреге, вызванной охлаждением с помощью механизма охлаждения, чтобы вынуждать устройство приложения давления выступать в полость первой пресс-формы, чтобы приходить в соприкосновение и прикладывать давление к многослойному препрегу.

2. Устройство формования армированного волокном композитного элемента по п.1, в котором стенка полости, определяющая полость первой пресс-формы, имеет отверстие для ввода для ввода устройства приложения давления, и при этом устройство приложения давления сдерживается при необходимости приводом устройства приложения давления, чтобы не выступать из отверстия для ввода в полость первой пресс-формы.

3. Устройство формования армированного волокном композитного элемента по п.2, в котором устройство приложения давления содержит штифт.

4. Устройство формования армированного волокном композитного элемента по п.3, в котором штифт вводится в отверстие для ввода в стенке полости с втулкой, помещенной между штифтом и отверстием для ввода.

5. Устройство формования армированного волокном композитного элемента по п.2, в котором устройство приложения давления содержит пластину.

6. Способ формования армированного волокном композитного элемента для формования армированного волокном композитного элемента посредством зажатия многослойного препрега, включающего в себя уложенные друг на друга листы препрега, сформированные из длинных углеродных волокон, пропитанных смолой, между первой пресс-формой с полостью и второй пресс-формой и приложения давления к многослойному препрегу, при этом нагревая смолу, содержащуюся в многослойном препреге, через первую и вторую пресс-формы, и затем охлаждения смолы, содержащейся в многослойном препреге, через первую и вторую пресс-формы, при этом приводя первую и вторую пресс-формы ближе друг к другу,

при этом в полость первой пресс-формы принудительно вынуждают выступать устройство приложения давления согласно усадке смолы, вызванной охлаждением смолы, содержащейся в многослойном препреге, чтобы приходить в соприкосновение и прикладывать давление к многослойному препрегу.ф

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| JP 2013176984 A, 09.09.2013 | |||

| JP 2013173338 A, 05.09.2013 | |||

| ШВАРЦ О | |||

| и другие, Переработка пластмасс, Санкт-Петербург, Профессия, 2005, с.200-218. | |||

Авторы

Даты

2019-06-11—Публикация

2016-09-21—Подача