Изобретение относится к устройствам для переработки пластмасс и может быть использовано в производстве емкостей, таких как бутылки, флаконы, из термопластов методом экструзии с раздувом.

Известны установки для изготовления полых изделий из термопластов, содержащие станину, на которой установлен экструдер для изготовления трубчатой заготовки, формующую оснастку с разъемной формой, состоящей из двух (авт. св. СССР 1523262, кл. B 29 С 49/00, 1989).

Наиболее близкой по технической сути к предлагаемому устройству является установка (выбранная в качестве прототипа), содержащая станину, стационарно закрепленный на ней экструдер для изготовления трубчатых заготовок перед раздувом, две формообразующие платформы, установленные на двух парах перекрещивающихся в вертикальной плоскости коромысел с приводом их угловых перемещений и с выдувной формой, состоящей из двух полуформ, привод замыкания формы, содержащий два коромыслово-шатунных механизма с пневмоцилиндром осевого перемещения (патент RU 2096176, В 29 С 49/30, 49/04, 1997).

Однако описанные устройства для формования полых изделий имеют сложную конструкцию, большие энергозатраты и низкую надежность в работе.

Предлагаемое изобретение направлено на повышение надежности в работе и экономичности установки за счет упрощения конструкции устройства.

Это достигается тем, что в установке, содержащей станину, стационарно закрепленный на ней экструдер для изготовления трубчатых заготовок перед раздувом, две формообразующие платформы, установленные на двух парах перекрещивающихся в вертикальной плоскости коромысел с приводом их угловых перемещений и с выдувной формой, состоящей из двух полуформ, привод замыкания формы, содержащий два коромыслово-шатунных механизма с пневмоцилиндром осевого перемещения, перекрещивающиеся коромысла попарно шарнирно соединены шатунами, а привод угловых перемещений выполнен в виде двух неподвижно соединенных между собой поршневых пневмоцилиндров двустороннего действия с односторонними штоками, направленными в противоположные стороны, причем привод замыкания формы снабжен установленным на платформах симметрично плоскости смыкания балансиром с шатунами, кинематически связанными с коромыслово-шатунными механизмами и пневмоцилиндром осевого перемещения, при этом последний смонтирован на платформе с возможностью качания в плоскости балансира.

Предлагаемое техническое решение иллюстрируется чертежами, где:

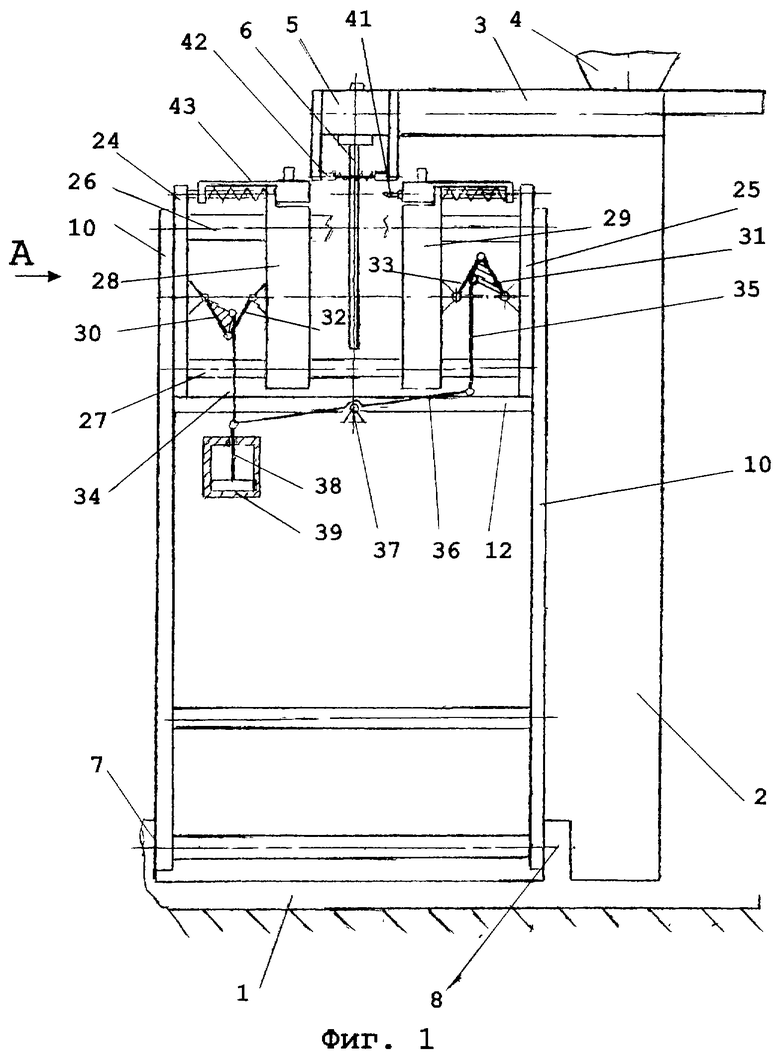

на фиг. 1 схематически показан общий вид установки, одна из платформ находится в зоне формования;

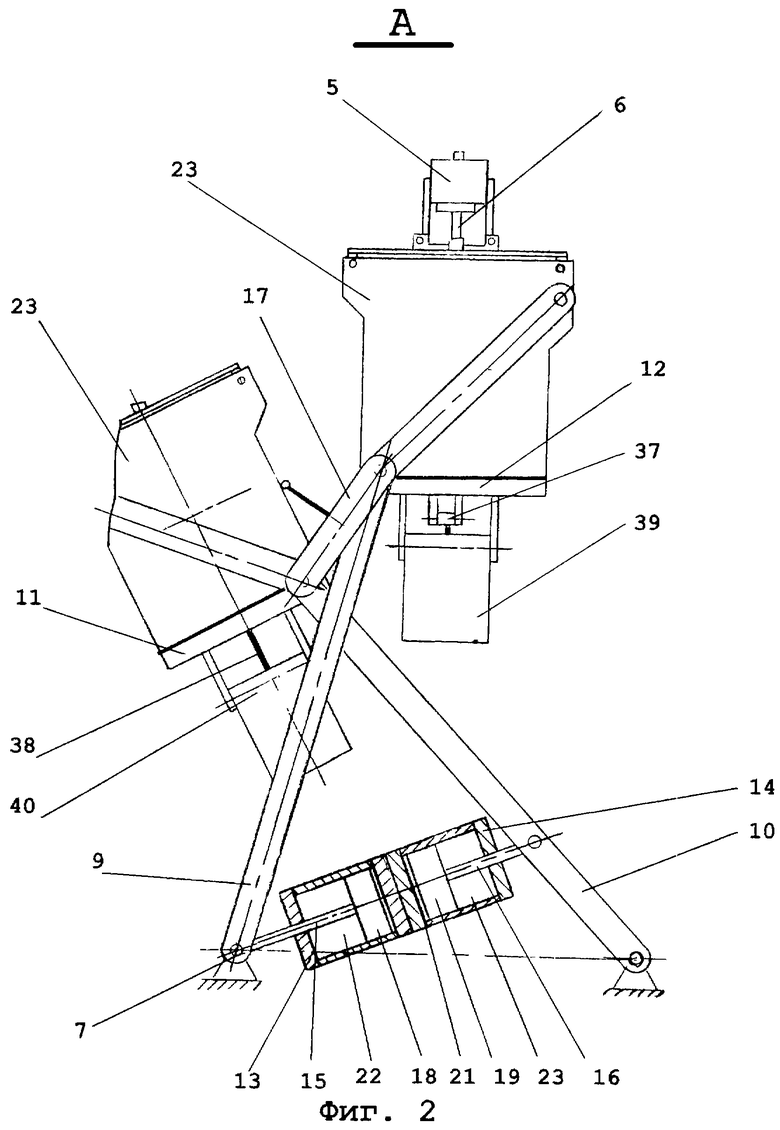

на фиг. 2 - вид А фиг. 1;

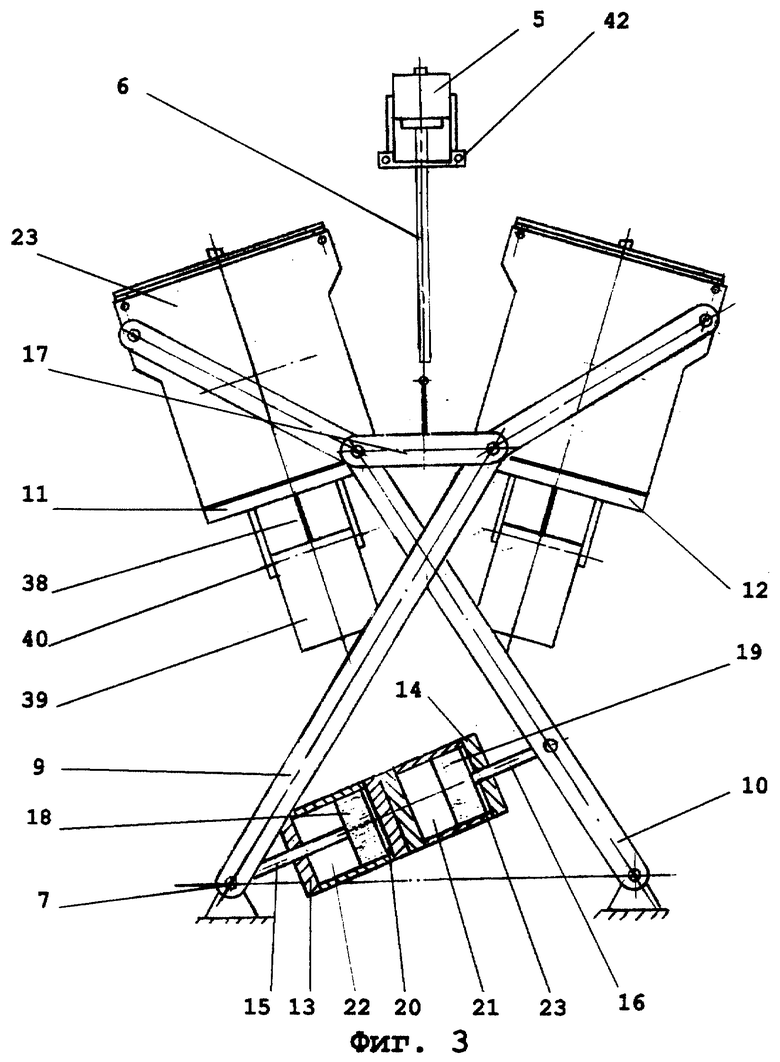

на фиг. 3 - общий вид установки, вид сбоку, платформы находятся в среднем исходном положении;

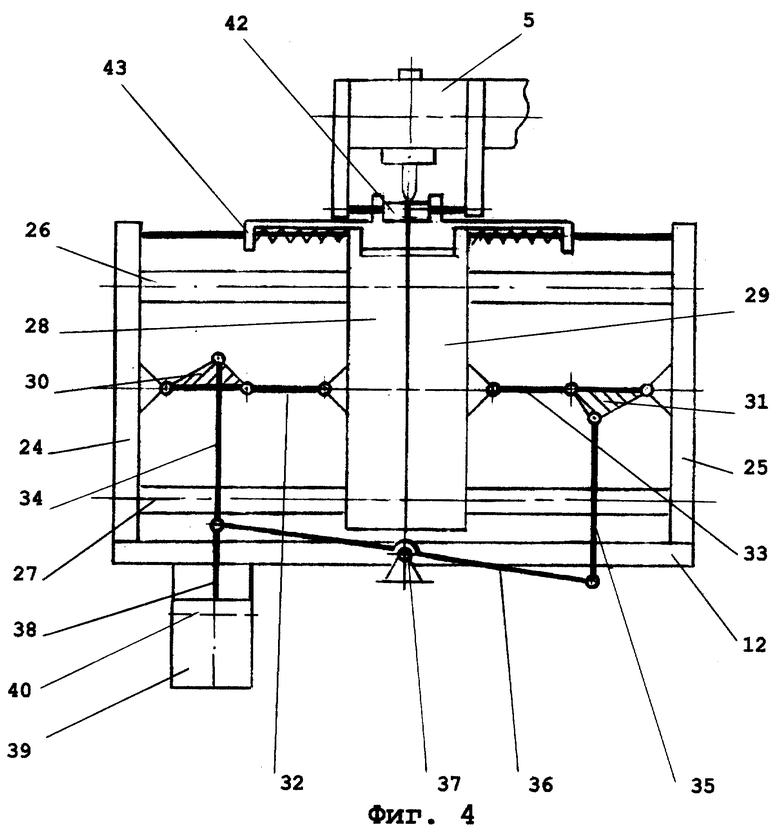

на фиг. 4 показана одна из платформ, вид сбоку, полуформы сомкнуты.

Установка содержит станину 1, на которой расположен узел экструдирования, состоящий из шнекового пресса 2, материального цилиндра 3 с бункером 4 и соединенной с материальным цилиндром головки 5 для экструдирования рукавной заготовки 6.

На станине в опорах 7 и 8 с возможностью неполноповоротного вращения в вертикальной плоскости шарнирно установлены нижними концами две пары перекрещивающихся коромысел 9 и 10, на верхних концах которых закреплены две симметрично расположенные относительно головки 5 формообразующие платформы 11 и 12.

Угловое реверсивное перемещение платформ из среднего положения в зону формования и обратно поочередно осуществляется приводом угловых перемещений, состоящим из двух неподвижно соединенных между собой поршневых пневмоцилиндров 13 и 14, штоки 15 и 16 которых противоположно направлены.

Шток 15 неподвижен и шарнирно закреплен на станине, а шток 16 шарнирно закреплен на одной из пар перекрещивающихся коромысел, которые попарно шарнирно соединены шатунами 17, что обеспечивает их жесткую кинематическую связь.

Такое соединение позволяет уравновешивать массу одной платформы массой другой платформы при их угловых перемещениях, а также минимизировать углы поворота от среднего положения в зону формования и обратно.

Это решение исключает применение специальных дополнительных уравновешивающих устройств, упрощая тем самым конструкцию установки, повышает ее надежность и экономичность за счет уменьшения расхода сжатого воздуха на угловые перемещения формообразующих платформ.

Поршни 18 и 19 образуют внутри цилиндров 13 и 14 поршневые 20 и 21 и штоковые 22 и 23 полости, в которые в определенной последовательности подается (или стравливается) сжатый воздух.

Верхние концы перекрещивающихся коромысел неподвижно закреплены на установленных по торцам платформ вертикальных стенках 24 и 25.

Между стенками смонтированы горизонтальные направляющие 26 и 27, на которых с возможностью поступательного перемещения установлены полуформы 28 и 29.

На каждой платформе смонтирован привод замыкания формы, содержащий два расположенных по разные стороны полуформ коромыслово-шатунных механизма, состоящих из коромысел 30 и 31, шарнирно взаимодействующих с неподвижными вертикальными стенками 24 и 25 и сочлененных с ними шатунов 32 и 33, шарнирно взаимодействующих с полуформами 28 и 29.

Коромысла 30 и 31 через шатуны 34 и 35 шарнирно соединены с балансиром 36, центральная ось качания 37 которого установлена в плоскости смыкания формы.

Одно плечо балансира шарнирно связано со штоком 38 пневмоцилиндра осевого перемещения 39, установленного на оси 40 (фиг. 3, показана осевая линия) с возможностью качания его в плоскости балансира.

Такая конструкция привода замыкания формы исключает возможные заклинивания фолуформ и повышает надежность работы установки.

В одной из полуформ установлена дутьевая игла 41 для подачи внутрь трубчатой заготовки 6 сжатого воздуха, поступающего через гибкий трубопровод (не показан).

Установка имеет механизм отрыва заготовки и механизм сброса готового охлажденного изделия.

Механизм отрыва смонтирован на экструзионной головке 5 и выполнен в виде с возможностью встречно-поступательного перемещения в горизонтальной плоскости двух подпружиненных губок 42, кинематически связанных с полуформами 28 и 29.

Механизм сброса смонтирован на каждой из формообразующих платформ и выполнен в виде двух подпружиненных зажимов 43 с возможностью встречно-поступательного движения над верхней плоскостью полуформ 28 и 29 и кинематически с ними связанных.

В исходном положении платформы 11 и 12 находятся в среднем положении (фиг. 3), поршневая 21 полость цилиндра 14 и штоковая полость 22 цилиндра 13 заполнены сжатым воздухом, полуформы 28 и 29 разомкнуты.

Из экструзионной головки 5 в зону формования подается расплав термопластичного материала в виде трубчатой заготовки 6. При достижении определенной длины рукавной заготовки подается команда на подъем одной из платформ, например 12, в зону формования. Включается пневмопривод углового перемещения. Происходит стравливание воздуха из поршневой 21 полости цилиндра 14 и подача его в штоковую полость 23 того же цилиндра. В данном случае полость 22 цилиндра 13 остается заполненной сжатым воздухом.

Поступательное перемещение поршня 19 через шток 16 преобразуется в качательное движение пары коромысел 10, которые через шатуны 17 сообщают качательное движение другой паре коромысел 9, на верхних концах которых смонтирована платформа 12, в результате чего платформа 12 становится в верхнее положение (фиг. 2), а платформа 11 занимает соответственно нижнее положение относительно их среднего исходного положения. Фиксация платформ в верхнем положении осуществляется упором поршня 19 в дно цилиндра 14, а требуемый угол поворота платформы обеспечивается за счет изменения длин штоков 15 и 16.

К этому времени из головки 5 выдавится нагретая заготовка требуемой длины. Подается команда на смыкание полуформ. Поступает воздух в пневмоцилиндр осевого перемещения 39, поршень которого через шток 38 сообщает качательное относительно оси 37 движение балансиру 36, концы которого шарнирно соединены с шатунами 35 и 36, передающими вращательное движение коромыслам 30 и 31, которые через свои шатуны 32 и 33 перемещают полуформы 28 и 29 по направляющим 26 и 27 к плоскости смыкания.

При смыкании полуформ происходит внедрение в рукавную заготовку дутьевой иглы 41, пережимание заготовки губками 42 механизма отрыва и зажимами 43 механизма сброса.

Когда коромысла 30 и 31 и соответственно шатуны 32 и 33 встанут в положение ломаной линии, близкой к прямой (фиг.4), происходит запирание формы и внутрь заготовки через иглу подается сжатый воздух - происходит раздув изделия и подается команда на опускание платформы 12 из верхнего в среднее положение. Из штоковой полости 23 цилиндра 14 воздух стравливается, а в поршневую полость 21 - подается, в результате платформы снова займут среднее положения (фиг.3).

При опускании губки 42 механизма отрыва кратковременно находятся в сжатом состоянии, пережимая заготовку, не позволяя ей тянуться вслед за полуформами, обеспечивая ровный отрыв заготовки.

Далее происходит охлаждение изделия в полуформах платформы 12 и истечение рукавной заготовки, по достижении определенной длины которой подается команда на подъем в зону формования платформы 11.

Стравливается воздух из штоковой полости 22 и подается в поршневую полость 20 цилиндра 13. Происходит подъем платформы 11 в зону формования, процессы смыкания полуформ, раздува изделия и опускания платформы 11 в среднее положение.

К этому времени изделие в полуформах платформы 12 уже охладилось и подается команда на размыкание полуформ, при этом зажимы 43 механизма сброса остаются сжатыми, что обеспечивает извлечение изделия из гнезд полуформ и зависание его в зажимах 43. В конце хода размыкания зажимы расходятся под действием своих пружин, изделие освобождается и под собственным весом падает в накопитель.

После этого подается команда на подъем в зону формования платформе 12 и цикл повторяется.

Технико-экономическое преимущество изобретения в том, что оно позволяет упростить конструкцию за счет введения жесткой кинематической связи между формообразующими платформами, повышает ее надежность и дает возможность повысить ее экономичность за счет миниминизации углов поворота платформ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1996 |

|

RU2096176C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РАЗДУВОМ | 2002 |

|

RU2213660C1 |

| Автоматическая роторная установка для формования полых полимерных изделий | 1988 |

|

SU1537562A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172247C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2041820C1 |

| Устройство для экструзионно-раздувного формования изделий из термопластичных материалов | 1988 |

|

SU1684075A2 |

Изобретение относится к устройствам для переработки пластмасс и может быть использовано в производстве емкостей, таких как бутылки, флаконы, из термопластов методом экструзии с раздувом. Установка содержит станину, стационарно закрепленный на ней экструдер для изготовления трубчатых заготовок перед раздувом, две формообразующие платформы. Платформы установлены на двух парах перекрещивающихся в вертикальной плоскости коромысел с приводом их угловых перемещений и с выдувной формой, состоящей из двух полуформ. Установка содержит также привод замыкания формы, содержащий два коромыслово-шатунных механизма с пневмоцилиндром осевого перемещения. Перекрещивающиеся коромысла попарно шарнирно соединены шатунами. Привод угловых перемещений выполнен в виде двух неподвижно соединенных между собой поршневых пневмоцилиндров двустороннего действия с односторонними штоками, направленными в противоположные стороны. Привод замыкания формы снабжен установленным на платформах симметрично плоскости смыкания балансиром с шатунами. Шатуны кинематически связаны с коромыслово-шатунными механизмами и пневмоцилиндром осевого перемещения. Последний смонтирован на платформе с возможностью качания в плоскости балансира. Изобретение позволяет упростить конструкцию за счет введения жесткой кинематической связи между формообразующими платформами, повышает ее надежность и экономичность за счет миниминизации углов поворота платформы. 4 ил.

Установка для изготовления полых изделий из термопластов, содержащая станину, стационарно закрепленный на ней эструдер для изготовления трубчатых заготовок перед раздувом, две формообразующие платформы, установленные на двух парах перекрещивающихся в вертикальной плоскости коромысел с приводом их угловых перемещений и с выдувной формой, состоящей из двух полуформ, привод замыкания формы, содержащий два коромыслово-шатунных механизма с пневмоцилиндром осевого перемещения, отличающаяся тем, что перекрещивающиеся коромысла попарно шарнирно соединены шатунами, а привод угловых перемещений выполнен в виде двух неподвижно соединенных между собой поршневых пневмоцилиндров двустороннего действия с односторонними штоками, направленными в противоположные стороны, причем привод замыкания формы снабжен установленным на платформах симметрично плоскости смыкания полуформ балансиром с шатунами, кинематически связанными с коромыслово-шатунными механизмами и пневмоцилиндром осевого перемещения, при этом последний смонтирован на платформе с возможностью качания в плоскости балансира.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1996 |

|

RU2096176C1 |

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

| US 4878828 A, 07.11.1989 | |||

| DE 3924182 С1, 23.05.1990 | |||

| US 5551862 A, 03.09.1996 | |||

| Эпоксидная композиция | 1975 |

|

SU525727A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| US 5388981 A, 14.02.1995. | |||

Авторы

Даты

2001-09-10—Публикация

1999-04-28—Подача