Изобретение относится к производству материалов с низкой механической прочностью на растяжение, а более конкретно к устройствам для их намотки и является усовершенствованием устройства по авт. св. № 477092.

Целью изобретения является повышение качества намотки и надежности работы устройства.

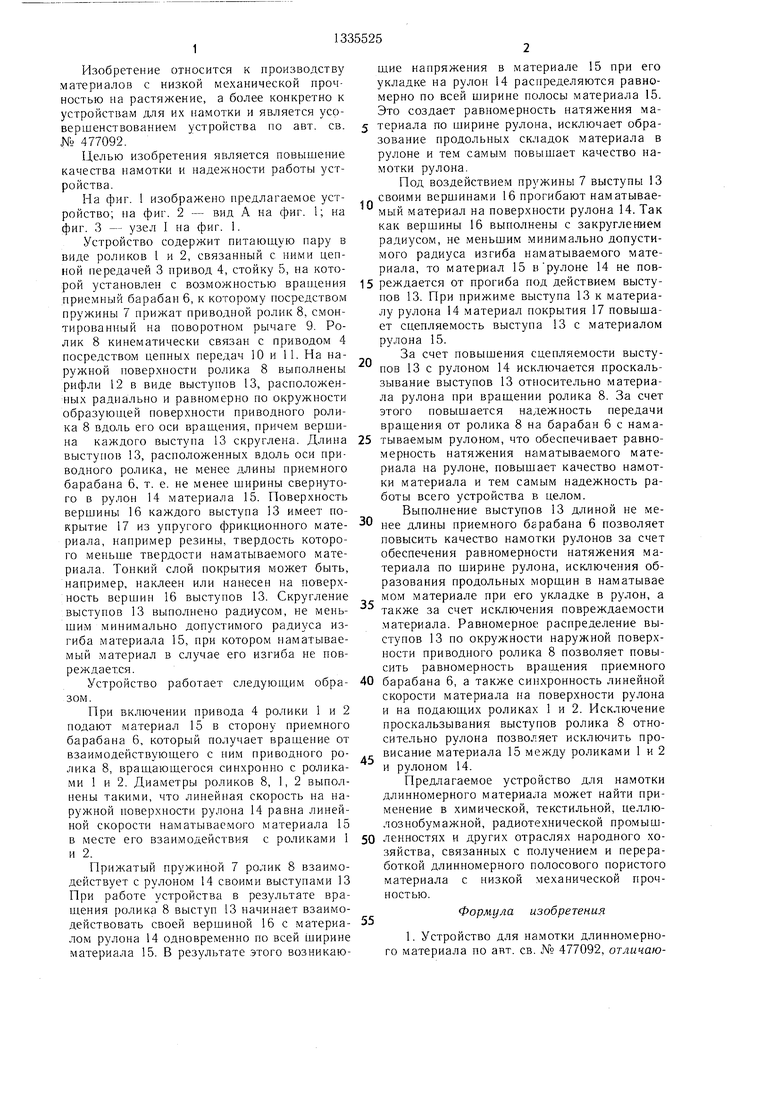

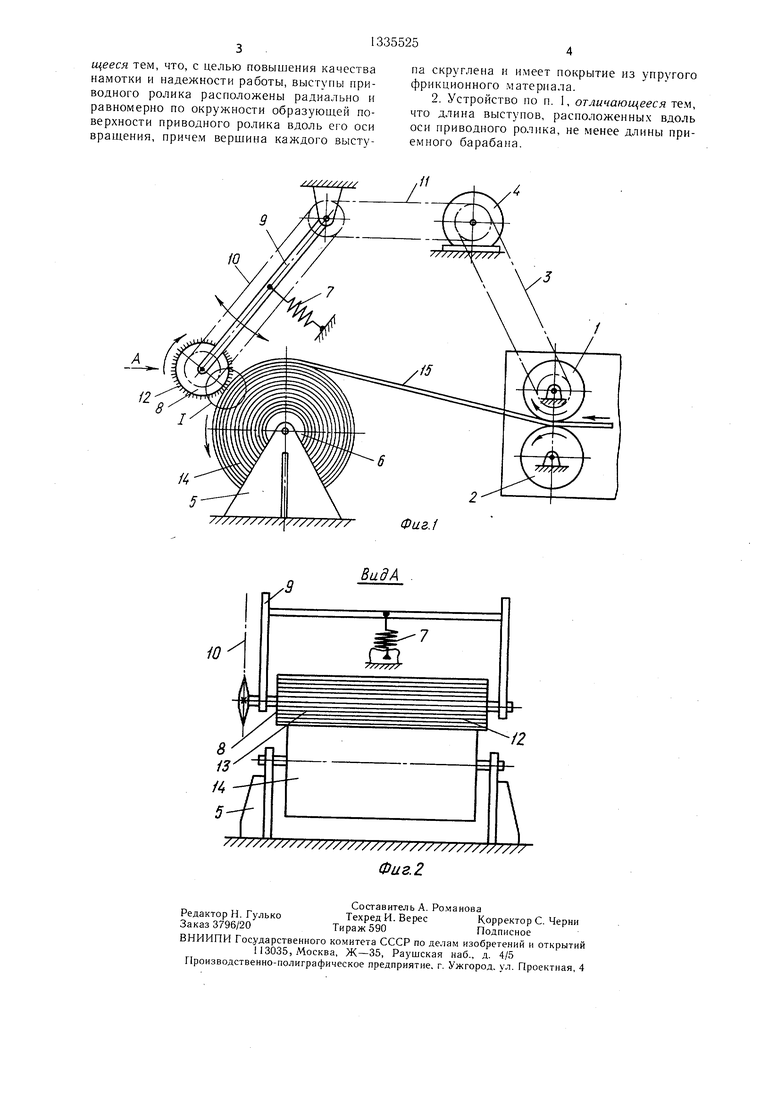

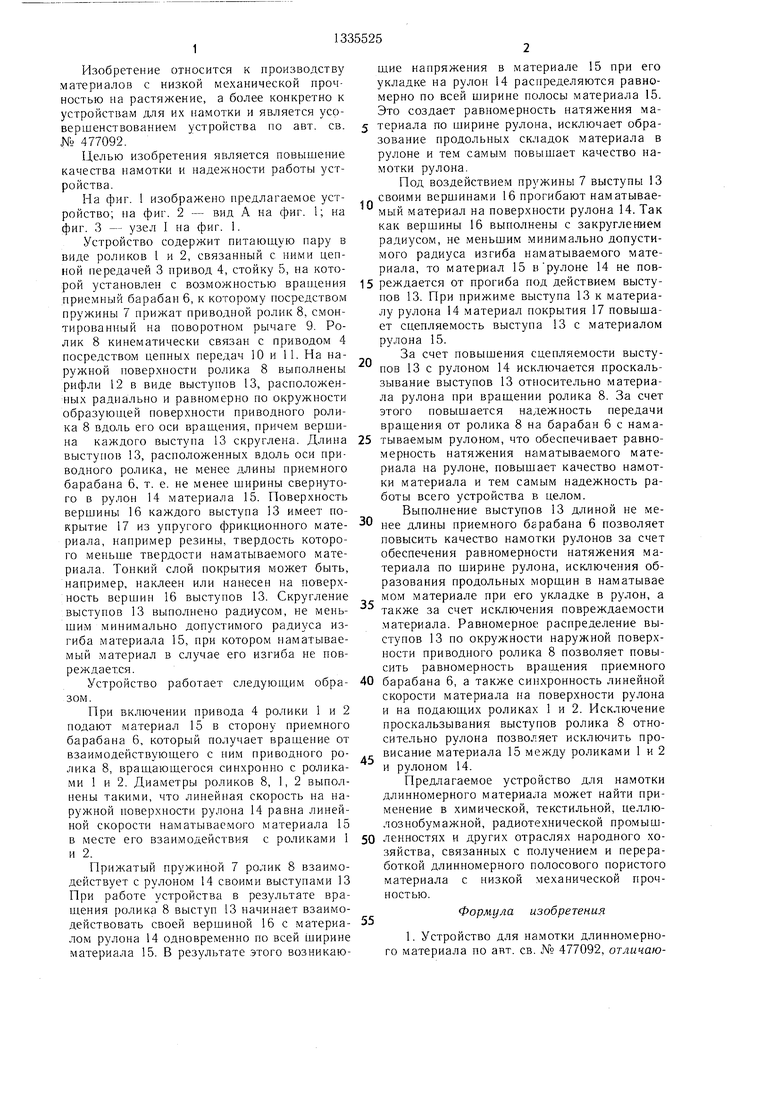

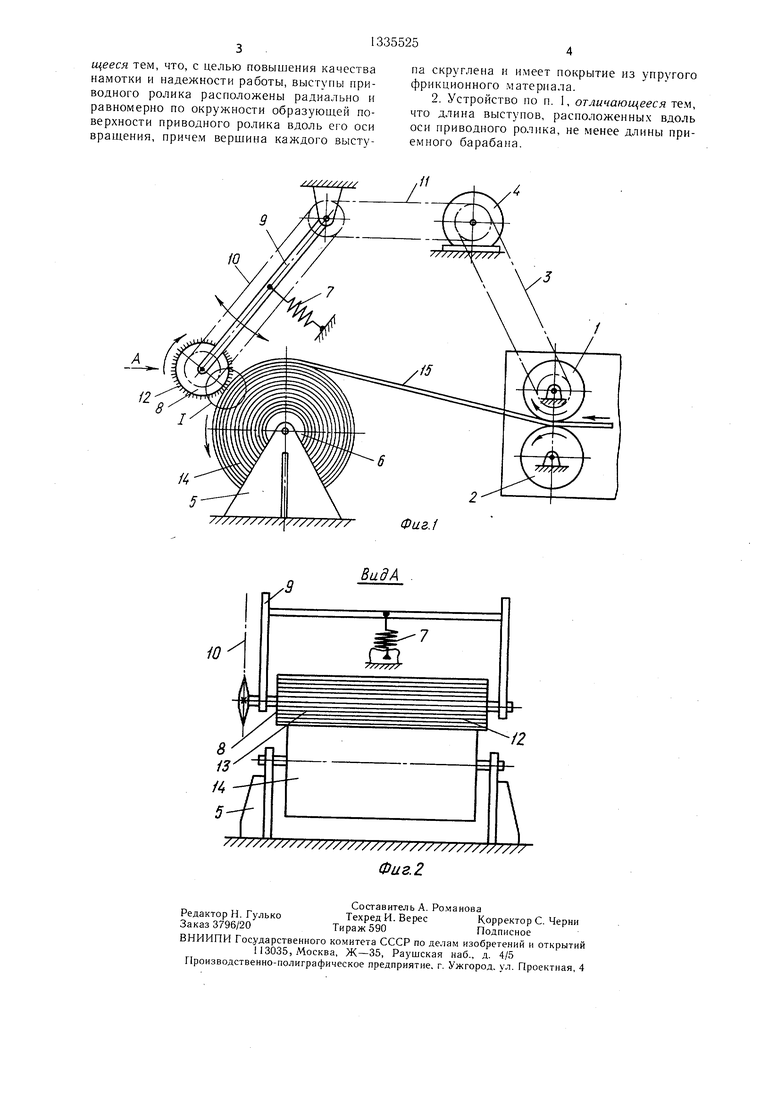

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - вид А на фиг. I; на фиг. 3 - узел I на фиг. 1.

Устройство содержит питающую пару в виде роликов 1 и 2, связанный с ними ценной передачей 3 привод 4, стойку 5, на которой установлен с возможностью вран.1,ения приемный барабан 6, к которому посредством пружины 7 прижат приводной ролик 8, смонтированный на поворотном рычаге 9. Ролик 8 кинематически связан с приводом 4 посредством цепных передач 10 и 11. На наружной поверхности ролика 8 выполнены рифли 12 в виде выступов 13, расположенных радиально и равномерно но окружности образующей поверхности приводного ролика 8 вдоль его оси вращения, причем вершина каждого выступа 13 скруглена. Длина выступов 13, расположенных вдоль оси приводного ролика, не менее длины приемного барабана 6, т. е. не менее ширины свернутого в рулон 14 материала 15. Поверхность вершины 16 каждого выстуна 13 имеет покрытие 17 из упругого фрикционного материала, например резины, твердость которого меньше твердости наматываемого материала. Тонкий слой покрытия может быть, например, наклеен или нанесен па поверхность вершин 16 выступов 13. Скругление выступов 13 выполнено радиусом, не меньшим минимально допустимого радиуса изгиба материала 15, при котором наматываемый материал в случае его изгиба не повреждается.

Устройство работает следующим образом.

Нри включении привода 4 ролики 1 и 2 подают материал 15 в сторону приемного барабана 6, который получает вращение от взаимодействующего с ним приводного ролика 8, врашающегося синхронно с роликами 1 и 2. Диаметры роликов 8, 1, 2 выполнены такими, что линейная скорость на наружной поверхности рулона 14 равна линейной скорости наматывае.мого материала 15 в месте его взаи.модействия с роликами 1 и 2.

Прижатый пружиной 7 ролик 8 взаимодействует с рулоном 14 своими выступами 13 При работе устройства в результате вращения ролика 8 выступ 13 начинает взаимодействовать своей вершиной 16 с материалом рулона 14 одновременно по всей ширине материала 15. В результате этого возникаю0

5

0

5

0

5

0

5

0

5

щие напряжения в материале 15 при его укладке на рулон 14 распределяются равномерно по всей ширине полосы материала 15. Это создает равномерность натяжения материала по ширине рулона, исключает образование продольных складок материала в рулоне и тем самым повышает качество намотки рулона.

Под воздействием пружины 7 выступы 13 своими вершинами 16 прогибают наматываемый материал на поверхности рулона 14. Так как вершины 16 выполнены с закруглением радиусом, не меньшим минимально допустимого радиуса изгиба наматываемого материала, то материал 15 в рулоне 14 не повреждается от прогиба под действием выступов 13. При прижиме выступа 13 к материалу рулона 14 материал покрытия 17 повышает сцепляемость выступа 13 с материалом рулона 15.

За счет повышения сцепляемости выступов 13 с рулоном 14 исключается проскальзывание выступов 13 относительно материала рулона при вращении ролика 8. За счет этого повышается надежность передачи вращения от ролика 8 на барабан 6 с наматываемым рулоном, что обеспечивает равномерность натяжения наматываемого материала на рулоне, повыщает качество намотки материала и тем самым надежность работы всего устройства в целом.

Выполнение выступов 13 длиной не менее длины приемного барабана 6 позволяет повысить качество намотки рулонов за счет обеспечения равномерности натяжения материала по ширине рулона, исключения образования продольных морщин в наматывае мом материале при его укладке в рулон, а также за счет исключения повреждаемости материала. Равномерное распределение выступов 13 по окружности наружной поверхности приводного ролика 8 позволяет повысить равномерность вращения приемного барабана 6, а также синхронность линейной скорости материала на поверхности рулона и на подающих роликах 1 и 2. Исключение проскальзывания выступов ролика 8 относительно рулона позволяет исключить провисание материала 15 между роликами 1 и 2 и рулоном 14.

Предлагаемое устройство для намотки длинномерного материала может найти применение в химической, текстильной, целлю- лознобумажной, радиотехнической промыш- ленностях и других отраслях народного хозяйства, связанных с получением и переработкой длинномерного полосового пористого материала с низкой механической прочностью.

Формула изобретения

1. Устройство для намотки длинномерного материала по авт. св. № 477092, отличающееся тем, что, с целью повышения качества намотки и надежности работы, выступы приводного ролика расположены радиально и равномерно по окружности образующей поверхности приводного ролика вдоль его оси вращения, причем верщина каждого выступа скруглена и имеет покрытие из упругого фрикционного материала.

2. Устройство по п. I, отличающееся тем, что длина выступов, расположенных вдоль оси приводного ролика, не менее длины приемного барабана.

/////у/////

ю

Фиг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки длинномерного материала | 1987 |

|

SU1447742A2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ В РУЛОН ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2230018C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ НА ОПРАВКУ | 2003 |

|

RU2240272C1 |

| Устройство для намотки длинномерного материала | 1973 |

|

SU477092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141385C1 |

| Устройство для обработки рулонного материала | 1985 |

|

SU1266821A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ И/ИЛИ РАЗМАТЫВАНИЯ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ НАМОТКИ ИЛИ РАЗМАТЫВАНИЯ | 1992 |

|

RU2015764C1 |

| Устройство для намотки ленточного материала | 1988 |

|

SU1618717A2 |

| СТАНОК ДЛЯ ПЕРЕМОТКИ ПЛЕНКИ | 1987 |

|

RU2092419C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

Изобретение относится к производству материалов с низкой механической прочностью на растяжение и позволяет повысить качество намотки и надежность в работе устройства. Устройство содержит питающую пару, кинематически связанную с приводным роликом 8. Ролик 8 размещен над осью приемного барабана и имеет на наружной поверхности выступы 13. Выступы 13 расположены радиально и равномерно по окружности образующей поверхности ролика 8 вдоль его оси вращения. Вершина 16 каждого выступа скруглена и имеет покрытие 17 из упругого фрикционного материала. Дли на выступов не менее длины приемного барабана. Под воздействием пружины выступы своими вершинами прогибают наматываемый материал на поверхности рулона 14. Благодаря закруглениям на выступах материал 15 в рулоне не повреждается от прогиба. Покрытие 17 на выступах повышает сцепляе.мость выступов с материалом рулона. 1 з. п. ф-лы, 3 ил. /2 8 /J ОО ОО СЛ сл ГчЭ СП Фиг.З

Составитель А. Романова

РедакторН. ГулькоТехред И. ВересКорректор С. Черни

Заказ 3796/20Тираж 590Подписное

ВНИИПИ Государственного ко.читета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 2

| Устройство для намотки длинномерного материала | 1973 |

|

SU477092A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-09-07—Публикация

1986-04-21—Подача