4: 4

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки длинномерного материала | 1986 |

|

SU1335525A2 |

| Устройство для намотки пленки | 1986 |

|

SU1384510A1 |

| Устройство для намотки пленки | 1987 |

|

SU1509324A1 |

| Устройство для намотки ленточного материала | 1988 |

|

SU1618717A2 |

| Устройство для намотки ленточного материала | 1986 |

|

SU1335526A2 |

| Устройство для намотки пленки | 1984 |

|

SU1232494A1 |

| Устройство для намотки длинномерного материала | 1973 |

|

SU477092A1 |

| Устройство для обработки рулонного материала | 1985 |

|

SU1266821A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАМОТКИ ПОЛОСЫ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ ПОЛОСЫ, В ЧАСТНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2483819C2 |

| Устройство для термической обработки рулонной ленты | 1984 |

|

SU1255653A1 |

Изобретение относится к производству материалов с низкой механической прочностью на растяжение и позволяет расширить технологические возможности и повысить качество намотки материала в рулон. Устройство содержит питающую пару, подающий ролик которой установлен на рычаге, соединенном посредством пружины с рычагом приводного ролика. Поверхность подающего ролика выполнена аналогично приводному ролику для обеспечения одинаковых условий их контакта с наматываемым материалом. Опорный ролик питающей пары имеет покрытие в виде рулона, из материала, аналогичного наматываемому. 4 ил.

к

Изобретение относится к производству материалов с низкой механической прочностью на растяжение, в частности к устройствам для намотки материалов в рулон.

Цель изобретения - расширение технологических возможностей и улучшение качества намотки путем обеспечения одинаковых условий контакта материала с ро ликами подающей и приемной пары.

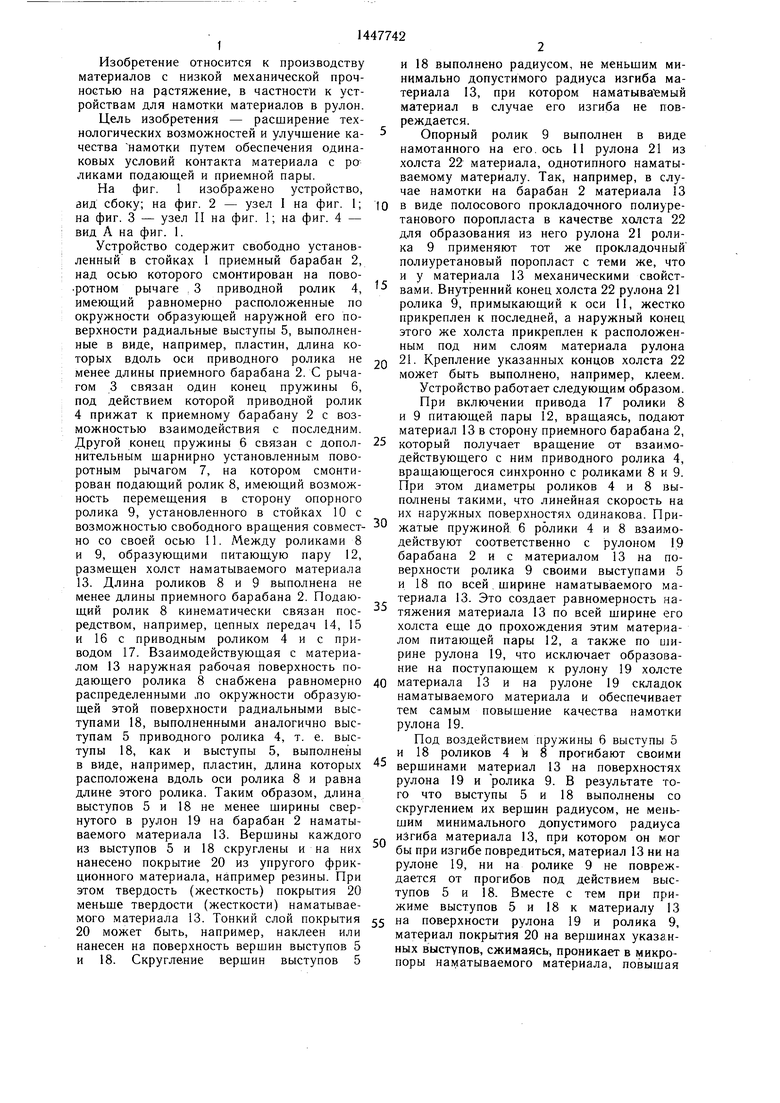

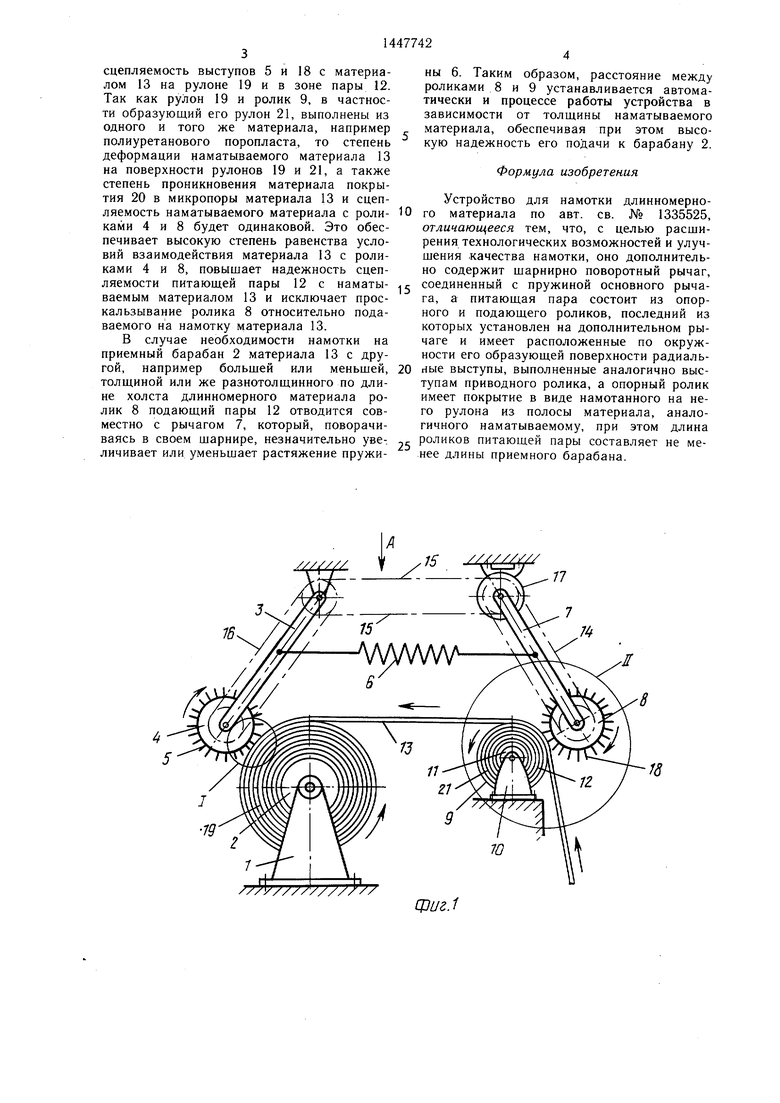

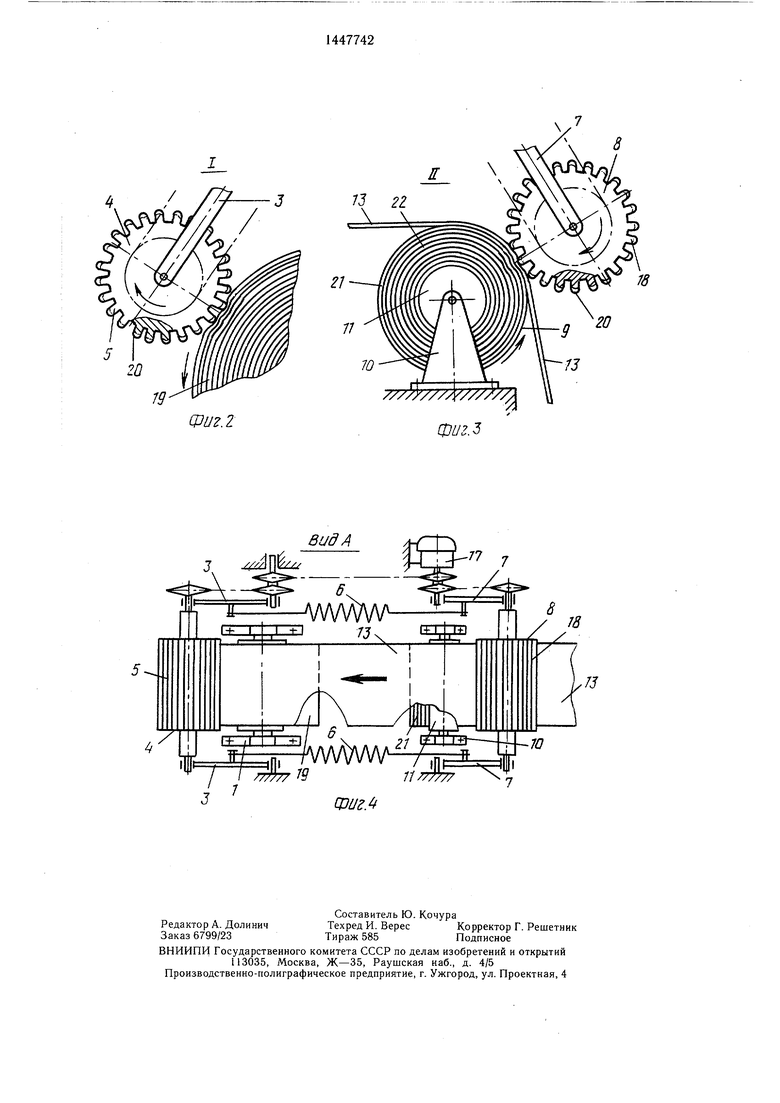

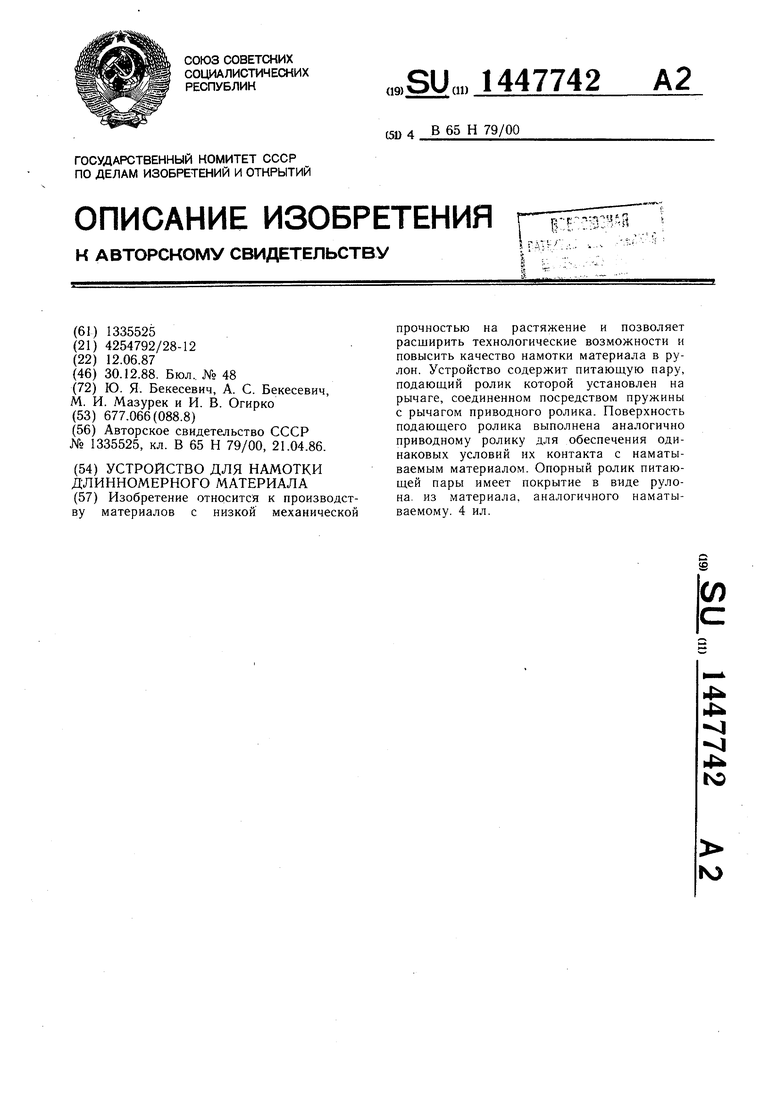

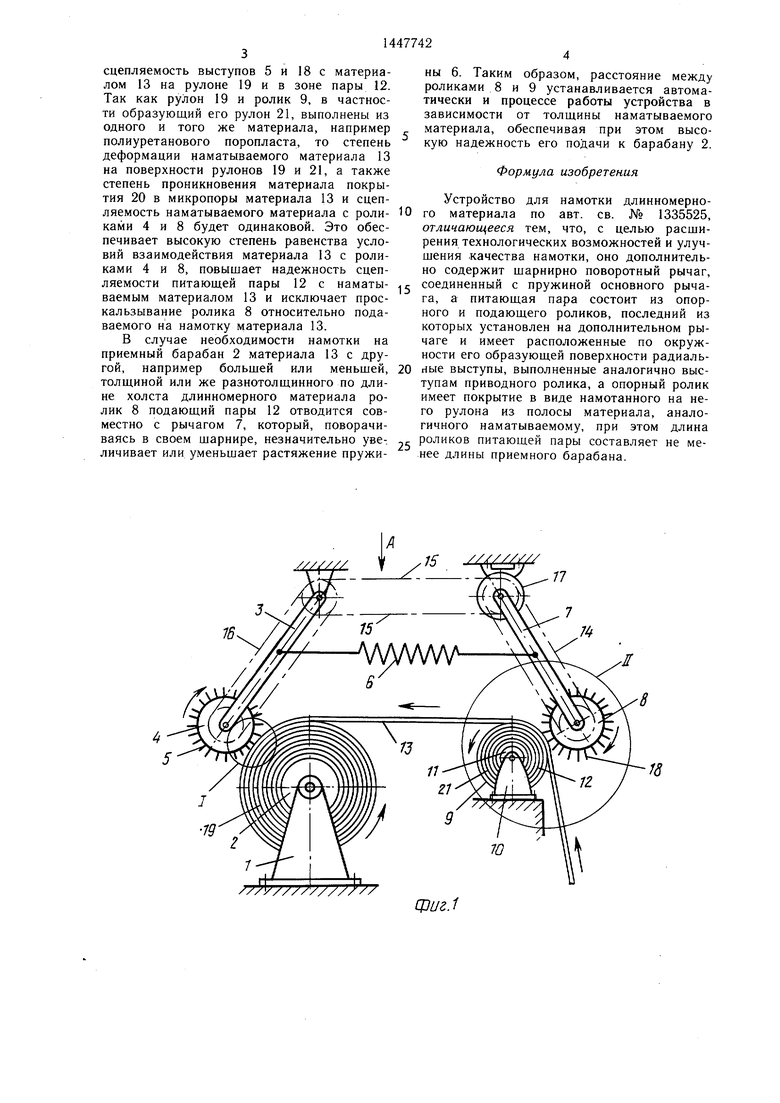

На фиг. 1 изображено устройство, зид сбоку; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - вид А на фиг. 1.

Устройство содержит свободно установленный в стойках 1 приемный барабан 2, над осью которого смонтирован на пово- ротном рычаге , 3 приводной ролик 4, имеющий равномерно расположенные по окружности образующей наружной его поверхности радиальные выступы 5, выполненные в виде, например, пластин, длина которых вдоль оси приводного ролика не менее длины приемного барабана 2. С рычагом 3 связан один конец пружины 6, под действием которой приводной ролик 4 прижат к приемному барабану 2 с возможностью взаимодействия с последним. Другой конец пружины 6 связан с допол- 25 нительным шарнирно установленным поворотным рычагом 7, на котором смонтирован подающий ролик 8, имеющий возможность перемещения в сторону опорного ролика 9, установленного в стойках 10 с

и 18 выполнено радиусом, не меньщим минимально допустимого радиуса изгиба материала 13, при котором наматыватемый материал в случае его изгиба не повреждается.

5 Опорный ролик 9 выполнен в виде намотанного на его. ось 11 рулона 21 из холста 22 материала, однотипного наматываемому материалу. Так, например, в случае намотки на барабан 2 материала 13

10 в виде полосового прокладочного полиуре- танового поропласта в качестве холста 22 для образования из него рулона 21 ролика 9 применяют тот же прокладочный полиуретановый поропласт с теми же, что и у материала 13 механическими свойст вами. Внутренний конец холста 22 рулона 21 ролика 9, примыкающий к оси 11, жестко прикреплен к последней, а наружный конец этого же холста прикреплен к расположенным под ним слоям материала рулона

20 21. Крепление указанных концов холста 22 может быть выполнено, например, клеем. Устройство работает следующим образом. При включении привода 17 ролики 8 и 9 питающей пары 12, вращаясь, подают материал 13 в сторону приемного барабана 2, который получает вращение от взаимодействующего с ним приводного ролика 4, вращающегося синхронно с роликами 8 и 9. При этом диаметры роликов 4 и 8 выполнены такими, что линейная скорость на их наружных поверхностях одинакова. Привозможностью свободного вращения совмест- жатые пружиной 6 ролики 4 и 8 взаимоно со своей осью 11. Между роликами 8 и 9, образующими питающую пару 12, размещен холст наматываемого материала 13. Длина роликов 8 и 9 выполнена не менее длины приемного барабана 2. Подающий ролик 8 кинематически связан посредством, например, цепных передач 14, 15 и 16 с приводным роликом 4 и с приводом 17. Взаимодействующая с материалом 13 наружная рабочая поверхность по35

действуют соответственно с рулоном 19 барабана 2 и с материалом 13 на поверхности ролика 9 своими выступами 5 и 18 по всей. щирине наматываемого материала 13. Это создает равномерность натяжения материала 13 по всей ширине его холста еще до прохождения этим материалом питающей пары 12, а также по ти- рине рулона 19, что исключает образование на поступающем к рулону 19 холсте

дающего ролика 8 снабжена равномерно 40 материала 13 и на рулоне 19 складок распределенными ло окружности образую-наматываемого материала и обеспечивает

щей этой поверхности радиальными выступами 18, выполненными аналогично высповыщение качества намотки

рулона 19 и ролика 9. В результате того что выступы 5 и 18 выполнены со скруглением их верщин радиусом, не меньщим минимального допустимого радиуса

тем самым рулона 19.

тупам 5 приводного ролика 4, т. е. вые-Под воздействием пружины 6 выступы 5

тупы 18, как и выступы 5, выполненыи 18 роликов 4 k 8 прогибают с воими

в виде, например, пластин, длина которых 45 вершинами материал 13 на поверхностях расположена вдоль оси ролика 8 и равна длине этого ролика. Таким образом, длина выступов 5 и 18 не менее ширины свернутого в рулон 19 на барабан 2 наматываемого материала 13. Вершины каждого изгиба материала 13, при котором он мог из выступов 5 и 18 скруглены и на них бы при изгибе повредиться, материал 13 ни на нанесено покрытие 20 из упругого фрик-рулоне 19, ни на ролике 9 не поврежционного материала, например резины. При дается от прогибов под действием выс- этом твердость (жесткость) покрытия 20 тупов 5 и 18. Вместе с тем при при- меньше твердости (жесткости) наматывае- жиме выступов 5 и 18 к материалу 13 мрго материала 13. Тонкий слой покрытия 55 на поверхности рулона 19 и ролика 9,

материал покрытия 20 на верщинах указанных выступов, сжимаясь, проникает в микропоры наматываемого материала, повыщая

20 может быть, например, наклеен или нанесен на поверхность вершин выступов 5 и 18. Скругление вершин выступов 5

5

и 18 выполнено радиусом, не меньщим минимально допустимого радиуса изгиба материала 13, при котором наматыватемый материал в случае его изгиба не повреждается.

Опорный ролик 9 выполнен в виде намотанного на его. ось 11 рулона 21 из холста 22 материала, однотипного наматываемому материалу. Так, например, в случае намотки на барабан 2 материала 13

0 в виде полосового прокладочного полиуре- танового поропласта в качестве холста 22 для образования из него рулона 21 ролика 9 применяют тот же прокладочный полиуретановый поропласт с теми же, что и у материала 13 механическими свойст вами. Внутренний конец холста 22 рулона 21 ролика 9, примыкающий к оси 11, жестко прикреплен к последней, а наружный конец этого же холста прикреплен к расположенным под ним слоям материала рулона

0 21. Крепление указанных концов холста 22 может быть выполнено, например, клеем. Устройство работает следующим образом. При включении привода 17 ролики 8 и 9 питающей пары 12, вращаясь, подают материал 13 в сторону приемного барабана 2, который получает вращение от взаимодействующего с ним приводного ролика 4, вращающегося синхронно с роликами 8 и 9. При этом диаметры роликов 4 и 8 выполнены такими, что линейная скорость на их наружных поверхностях одинакова. При жатые пружиной 6 ролики 4 и 8 взаимо

действуют соответственно с рулоном 19 барабана 2 и с материалом 13 на поверхности ролика 9 своими выступами 5 и 18 по всей. щирине наматываемого материала 13. Это создает равномерность натяжения материала 13 по всей ширине его холста еще до прохождения этим материалом питающей пары 12, а также по ти- рине рулона 19, что исключает образование на поступающем к рулону 19 холсте

материала 13 и на рулоне 19 складок наматываемого материала и обеспечивает

повыщение качества намотки

рулона 19 и ролика 9. В результате того что выступы 5 и 18 выполнены со скруглением их верщин радиусом, не меньщим минимального допустимого радиуса

вершинами материал 13 на поверхностях изгиба материала 13, при котором он мог бы при изгибе повредиться, материал 13 ни на рулоне 19, ни на ролике 9 не поврежны 6. Таким образом, расстояние между роликами 8 и 9 устанавливается автоматически и процессе работы устройства в зависимости от толщины наматываемого материала, обеспечивая при этом высокую надежность его подачи к барабану 2.

Формула изобретения Устройство для намотки длинномерносцепляемость выступов 5 и 18 с материалом 13 на рулоие 19 и в зоне пары 12. Так как рулон 19 и ролик 9, в частности образующий его рулон 21, выполнены из одного и того же материала, например полиуретанового поропласта, то степень деформации наматываемого материала 13 на поверхности рулонов 19 и 21, а также степень проникновения материала покрытия 20 в микропоры материала 13 и сцепляемость наматываемого материала с роли- Ю го материала по авт. св. № 1335525, ками 4 и 8 будет одинаковой. Это обес- отличающееся тем, что, с целью расши- печивает высокую степень равенства уело- рения технологических возможностей и улуч- вий взаимодействия материала 13 с роли- щения качества намотки, оно дополнитель- ками 4 и 8, повышает надежность сцеп- но содержит щарнирно поворотный рычаг, ляемости питающей пары 12 с наматы- 5 соединенный с пружиной основного рыча- ваемым материалом 13 и исключает прос- га, а питающая пара состоит из опор- кальзывание ролика 8 относительно пода- ного и подающего роликов, последний из ваемого на намотку материала 13.которых установлен на дополнительном рыВ случае необходимости намотки на чаге и имеет расположенные по окруж- приемный барабан 2 материала 13 с дру- ности его образующей поверхности радиаль- гой, например больщей или меньшей, 20 ные выступы, выполненные аналогично выс- толщиной или же разнотолщинного по дли- тупам приводного ролика, а опорный ролик не холста длинномерного материала ро- имеет покрытие в виде намотанного на не- лик 8 подающий пары 12 отводится сов- го рулона из полосы материала, анало- местно с рычагом 7, который, поворачи- гичного наматываемому, при этом длина ваясь в своем шарнире, незначительно уве-. ,5 Po- iHf oB питающей пары составляет не ме- личивает или уменьшает растяжение пружи- нее длины приемного барабана.

///.

1В

//7

ны 6. Таким образом, расстояние между роликами 8 и 9 устанавливается автоматически и процессе работы устройства в зависимости от толщины наматываемого материала, обеспечивая при этом высокую надежность его подачи к барабану 2.

Формула изобретения Устройство для намотки длинномерноматериала по авт. св. № 1335525, ичающееся тем, что, с целью расши- ия технологических возможностей и улуч- ния качества намотки, оно дополнитель- содержит щарнирно поворотный рычаг, диненный с пружиной основного рыча- а питающая пара состоит из опор- о и подающего роликов, последний из орых установлен на дополнительном рыJ5 ..(/

/

77

фиг.1

П

-.2

вид А

1 1

Фиг.

////У/// ///// А

фиг.

18

1177

| Устройство для намотки длинномерного материала | 1986 |

|

SU1335525A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-12—Подача