Изобретение относится к оборудованию для намотки гибкого, в частности эластичного, ленточного материала в рулон и является усовершенствованием устройства по авт. св. Мг 1335526.

Целью изобретения является повышение надежности работы и повышение качества наматываемого рулона.

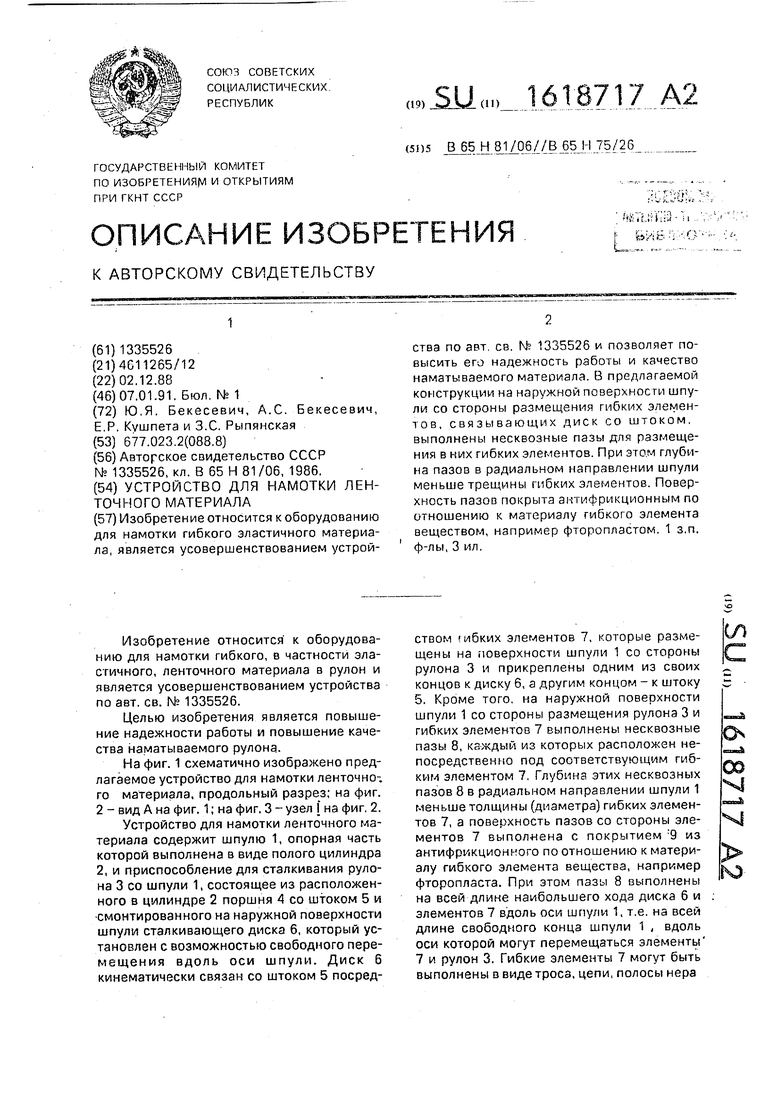

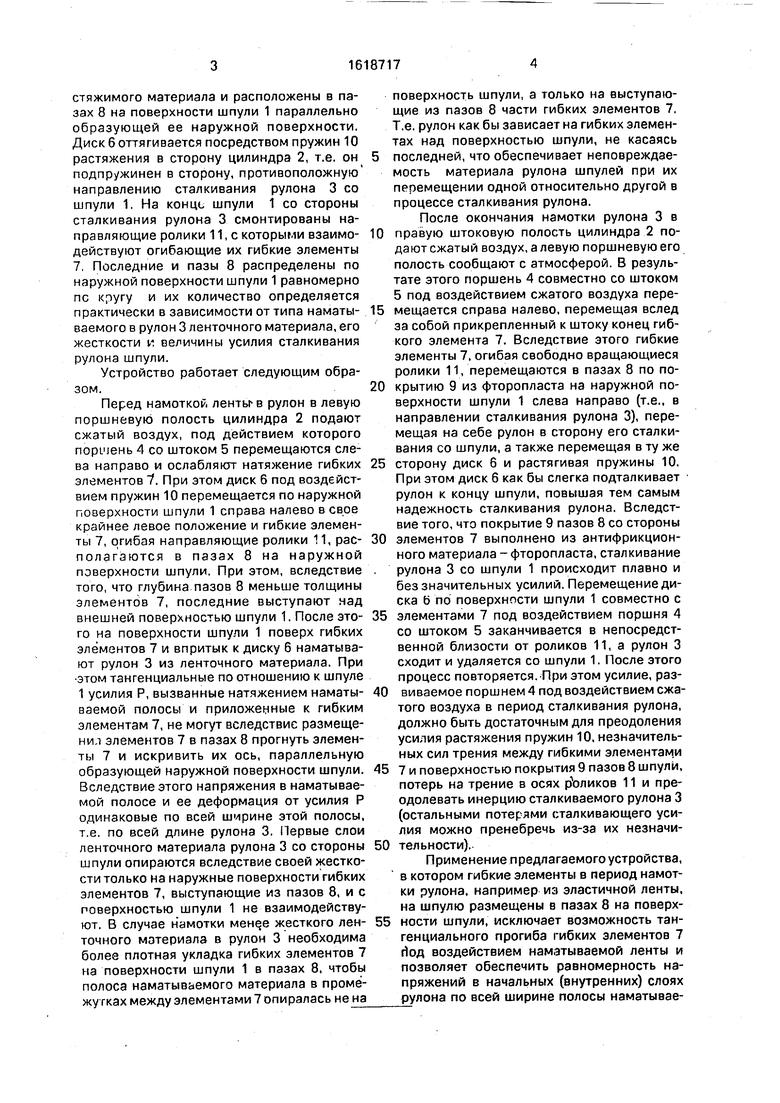

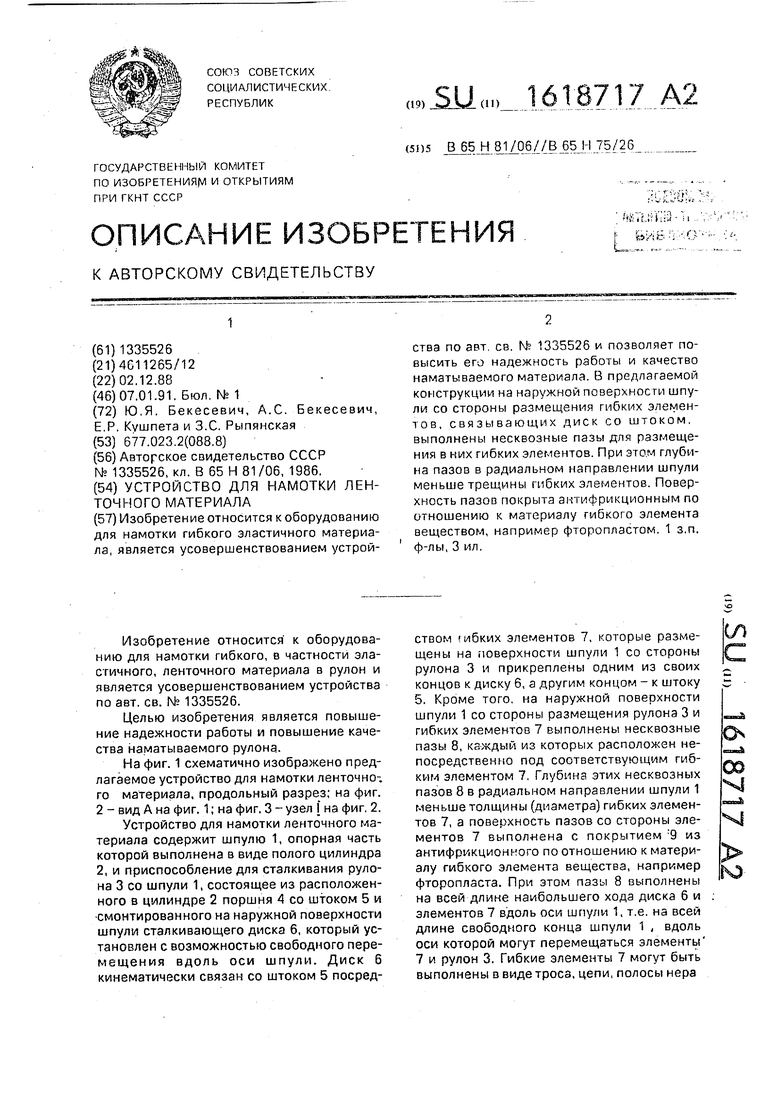

На фиг. 1 схематично изображено предлагаемое устройство для намотки ленточного материала, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг, 2.

Устройство для намотки ленточного материала содержит шпулю 1, опорная часть которой выполнена в виде полого цилиндра 2, и приспособление для сталкивания рулона 3 со шпули 1, состоящее из расположенного в цилиндре 2 поршня 4 со штоком 5 и смонтированного на наружной поверхности шпули сталкивающего диска 6, который установлен с возможностью свободного пере- мещения вдоль оси шпули. Диск 6 кинематически связан со штоком 5 посредством гибких элементов 7, которые размещены на поверхности шпули 1 со стороны рулона 3 и прикреплены одним из своих концов к диску 6, а другим концом - к штоку 5. Кроме того, на наружной поверхности шпули 1 со стороны размещения рулона 3 и гибких элементов 7 выполнены несквозные пазы 8, каждый из которых расположен непосредственно под соответствующим гибким элементом 7, Глубина этих несквозных пазов 8 в радиальном направлении шпули 1 меньше толщины (диаметра) гибких элементов 7, а поверхность пазов со стороны элементов 7 выпол-нена с покрытием :9 из антифрикционного по отношению к материалу гибкого элемента вещества, например фторопласта. При этом пазы 8 выполнены на всей длине наибольшего хода диска 6 и элементов 7 вдоль оси шпули 1, т.е. на всей длине свободного конца шпули 1 , вдоль оси которой могут перемещаться элементы 7 и рулон 3. Гибкие элементы 7 могут быть выполнены в виде троса, цепи, полосы нера

(Л

00

стяжимого материала и расположены в пазах 8 на поверхности шпули 1 параллельно образующей ее наружной поверхности, Диск 6 оттягивается посредством пружин 10 растяжения в сторону цилиндра 2, т.е. он подпружинен в сторону, противоположную направлению сталкивания рулона 3 со шпули 1. На конць шпули 1 со стороны сталкивания рулона 3 смонтированы направляющие ролики 11, с которыми взаимодействуют огибающие их гибкие элементы 7, Последние и пазы 8 распределены по наружной поверхности шпули 1 равномерно пс кругу и их количество определяется практически в зависимости от типа наматываемого в рулон 3 ленточного материала, его жесткости v, величины усилия сталкивания рулона шпули.

Устройство работает следующим образом.

Перед намоткой ленты-в рулон в левую поршневую полость цилиндра 2 подают сжатый воздух, под действием которого поршень 4 со штоком 5 перемещаются слева направо и ослабляют натяжение гибких элементов 7. При этом диск 6 под воздействием пружин 10 перемещается по наружной поверхности шпули 1 справа налево в свое крайнее левое положение и гибкие элементы 7, огибая направляющие ролики 11, располагаются в пазах 8 на наружной поверхности шпули. При этом, вследствие того, что глубина пазов 8 меньше толщины элементов 7, последние выступают над внешней поверхностью шпули 1. После этого на поверхности шпули 1 поверх гибких элементов 7 и впритык к диску 6 наматывают рулон 3 из ленточного материала. При этом тангенциальные по отношению к шпуле 1 усилия Р, вызванные натяжением наматываемой полосы и приложенные к гибким элементам 7, не могут вследствие размещения элементов 7 в пазах 8 прогнуть элементы 7 и искривить их ось, параллельную образующей наружной поверхности шпули. Вследствие этого напряжения в наматываемой полосе и ее деформация от усилия Р одинаковые по всей ширине этой полосы, т.е. по всей длине рулона 3. Первые слои ленточного материала рулона 3 со стороны шпули опираются вследствие своей жесткости только на наружные поверхности гибких элементов 7, выступающие из пазов 8, и с поверхностью шпули 1 не взаимодействуют. В случае намотки мене.е жесткого ленточного материала в рулон 3 необходима более плотная укладка гибких элементов 7 на поверхности шпули 1 в пазах 8, чтобы полоса наматываемого материала в промежутках между элементами 7 опиралась не на

поверхность шпули, а только на выступающие из пазов 8 части гибких элементов 7. Т.е. рулон как бы зависает на гибких элементах над поверхностью шпули, не касаясь

последней, что обеспечивает неповреждае- мость материала рулона шпулей при их перемещении одной относительно другой в процессе сталкивания рулона.

После окончания намотки рулона 3 в

0 правую штоковую полость цилиндра 2 подают сжатый воздух, а левую поршневую его полость сообщают с атмосферой. В результате этого поршень 4 совместно со штоком 5 под воздействием сжатого воздуха пере5 мещается справа налево, перемещая вслед за собой прикрепленный к штоку конец гибкого элемента 7. Вследствие этого гибкие элементы 7, огибая свободно вращающиеся ролики 11, перемещаются в пазах 8 по по0 крытию 9 из фторопласта на наружной поверхности шпули 1 слева направо (т.е., в направлении сталкивания рулона 3), перемещая на себе рулон в сторону его сталкивания со шпули, а также перемещая в ту же

5 сторону диск 6 и растягивая пружины 10. При этом диск 6 как бы слегка подталкивает рулон к концу шпули, повышая тем самым надежность сталкивания рулона. Вследствие того, что покрытие 9 пазов 8 со стороны

0 элементов 7 выполнено из антифрикционного материала - фторопласта, сталкивание рулона 3 со шпули 1 происходит плавно и без значительных усилий. Перемещение диска 6 по поверхности шпули 1 совместно с

5 элементами 7 под воздействием поршня 4 со штоком 5 заканчивается в непосредственной близости от роликов 11, а рулон 3 сходит и удаляется со шпули 1. После этого процесс повторяется. При этом усилие, раз0 виваемое поршнем 4 под воздействием сжатого воздуха в период сталкивания рулона, должно быть достаточным для преодоления усилия растяжения пружин 10, незначительных сил трения между гибкими элементами

5 7 и поверхностью покрытия 9 пазов 8 шпули, потерь на трение в осях рЪликов 11 и преодолевать инерцию сталкиваемого рулона 3 (остальными потерями сталкивающего усилия можно пренебречь из-за их незначи0 тельности).

Применение предлагаемого устройства, в котором гибкие элементы в период намотки рулона, например из эластичной ленты, на шпулю размещены в пазах 8 на поверх5 ности шпули, исключает возможность тангенциального прогиба гибких элементов 7 йод воздействием наматываемой ленты и позволяет обеспечить равномерность напряжений в начальных (внутренних) слоях рулона по всей ширине полосы наматывавмого материала, обеспечивающую равномерность деформации и последующей усадки материала начальных слоев готового рулона по всей ширине сталкивания рулона со шпули. Это исключает образование скла- док ленты начальных слоев рулона на его внутренней поверхности, взаимодействовавшей в период намотки с элементами 7 на шпуле. За счет этого повышается качество наматываемых рулонов и исключается воз- можностью выхода брака конца ленты рулона в центральной (начальной)его части из-за складчатости и гофр ленты в зоне ее взаимодействия с предлагаемым устройством, что позволяет повысить рациональность дальнейшего использования ленты рулона, особенно центральной его части, составляющей определенную часть длины рулониру- емого ленточного материала. За счет этого становится возможным более рационально производить раскрой ленты рулона и уменьшается количество отходов в виде обрезков некондиционной ленты.

Выполнение поверхности пазов 8, в которых размещаются гибкие элементы 7 на внешней поверхности шпули 1, с покрытием 9 из антифрикционного по отношению к материалу гибких элементов 7 вещества, например фторопласта, обеспечивает снижение сил трения между гибким элементом 7 и шпулей в период сталкивания рулона 3 с последней, что позволяет уменьшить и, следовательно, сэкономить расходуемые в процессе сталкивания рулона энергоресурсы в виде потребляемого устройством сжатого воздуха и использовать последний в предлагаемом устройстве с пониженным давлением.

Формула изобретения

1. Устройство для намотки ленточного материала по авт. св. № 1335526, отличающееся тем, что, с целью повышения надежности работы и повышения качества наматываемого рулона, на наружной поверхности шпули выполнены продольные канавки для размещения в них соответствующего гибкого элемента, глубина каждой из которых меньше толщины гибкого элемента, а ее поверхность имеет антифрикционное покрытие.

2. Устройство поп. 1, отличающееся тем, что в качестве антифрикционного покрытия используют фторопласт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного материала | 1986 |

|

SU1335526A2 |

| Устройство для намотки ленточного материала | 1985 |

|

SU1258799A2 |

| Устройство для намотки пленки | 1986 |

|

SU1384510A1 |

| Устройство для намотки пленки | 1987 |

|

SU1509324A1 |

| Устройство для намотки длинномерного материала | 1987 |

|

SU1447742A2 |

| Форсунка | 1989 |

|

SU1597224A2 |

| Устройство для обработки рулонного материала | 1985 |

|

SU1266821A1 |

| Устройство для намотки пленки | 1989 |

|

SU1622154A2 |

| Устройство для нанесения паст на плоские изделия | 1988 |

|

SU1533868A2 |

| Устройство для намотки пленки | 1984 |

|

SU1232494A1 |

Изобретение относится к оборудованию для намотки гибкого эластичного материала, является усовершенствованием устрой2 ства по авт. св. N; 1335526 и позволяет повысить его надежность работы и качество наматываемого материала. В предлагаемой конструкции на наружной поверхности шпули со стороны размещения гибких элементов, связывающих диск со штоком, выполнены несквозные пазы для размещения в них гибких элементов. При это.м глубина пазов в радиальном направлении шпули меньше трещины гибких элементов. Поверхность пазов покрыта антифрикционным по отношению к материалу гибкого элемента веществом, например фторопластом. 1 з.п. ф-лы, 3 ил.

7

Фи 1

ВидА

Фиг. 2

5

Фиг.З

| Устройство для намотки ленточного материала | 1986 |

|

SU1335526A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-01-07—Публикация

1988-12-02—Подача