Изобретение относится к области технологии электровакуумного приборостроения, а более конкретно к технологии производства вакуумных фотоэлектронных приборов (ФЭП).

Целью изобретения является повышение процента выхода ФЭП и повышение производительности процесса изготовления волоконно-оптического узла ФЭП за счет улучшения вакуумных свойств соединения деталей.

Способ реализуют следующим образом. Порошок стеклокристаллического цемента смешивают со связкой (полиэтиленгликолем или парафином) и прессуют в пресс-форме для получения прочных промежуточных элементов. Затем производят спекание указанных элементов до полного выгорания связки в печи при температуре на 90-100оС ниже температуры кристаллизации в течение 60-90 мин. При этом происходит усадка элемента до необходимых размеров. Температурный интервал определяется из следующих соображений. При температуре спекания ниже чем на 100оС температуры кристаллизации связка выгорает неполностью и не возникает центров кристаллизации цемента. При температуре выше чем верхний предел указанного диапазона спекания начинается интенсивная кристаллизация цемента, которая необратимо изменяет его свойства. В интервале указанного диапазона можно менять размеры слоя, подгоняя его под размеры оправы и ВОП. Количество добавляемой связки определяется двумя факторами: обеспечением необходимой механической прочности слоя до спекания и полнотой выгорания связки после спекания. Контроль полноты выгорания связки определяют по уровню содержания углерода в слое. При содержании связки в слое меньше 4 мас. прочность слоя в спрессованном состоянии недостаточна, а при содержании связки более 6 мас. резко увеличивается содержание углерода, что говорит о неполном удалении связки.

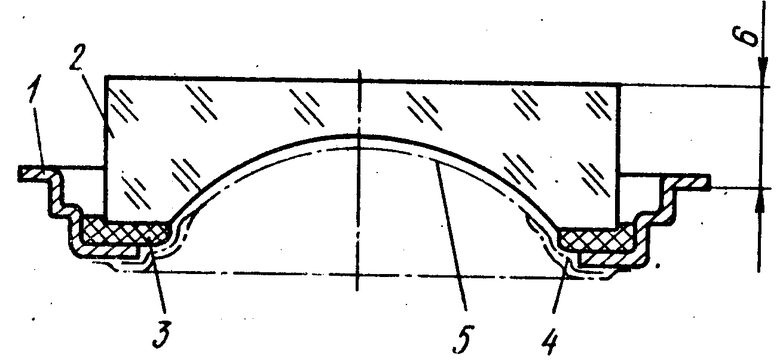

Узел, изготовленный по описываемому способу, показан на чертеже, где изображены металлическая оправа 1, волоконно-оптическая пластина 2, слой 3 стеклокристаллического цемента, контактный слой 4, фотокатод 5, вылет 6.

Промежуточный элемент закладывают как припой между ВОП и оправой в специальном приспособлении и затем осуществляют пайку этих деталей в печи при температуре кристаллизации в течение 30-60 мин. Сокращение времени кристаллизации по сравнению с прототипом возможно благодаря отсутствию связки, выгоревшей при предварительном спекании, и наличию центров кристаллизации, образовавшихся в процессе выдержки при спекании. Это повышает производительность процесса. После этого производят типовой процесс напыления контактного слоя в вакууме. Процент выхода годных изделий по разрешению удается повысить за счет улучшения точности юстировки электронно-оптической системы ФЭП, которая зависит от точности получения величины вылета 6. Способ был опробован на двух партиях узлов одинаковой конструкции. Допуск на величину вылета составлял 0,05 мм, при этом выход годных ФЭП, изготовленных по способу-прототипу, составлял 70% за счет уменьшения величины вылета.

Точная дозировка стеклокристаллического цемента достигается размерами и формой слоя, предварительно спрессованного и спеченного при температуре на 90-100оС ниже температуры кристаллизации, при которой происходит полное выгорание связки и образование центров кристаллизации стеклокристаллического цемента. Размеры слоя 3 определяют форму мениска в месте перехода от оправы 1 к волоконно-оптической пластине 2, в результате чего при напылении контактного слоя 4 обеспечивается надежный контакт фотокатода 5 с оправой 1. В связи с тем, что связка выгорает до изготовления соединения, исключается образование пор и газовых включений. Вакуумные свойства соединения вследствие этого повышаются. Плотность частиц материала в слое определяется усилием прессования перед спеканием. За счет подбора количества связующей добавки удалось одновременно обеспечить необходимую механическую прочность стеклокристал- лического цемента со связкой как в спрессованном, так и в спеченном состоянии, а также полное удаление связки при спекании. Применение полиэтиленгликоля или парафина в качестве связки обусловлено полным выгоранием ее при спекании, а также обеспечением необходимых механических свойств слоя при прессовании, что в итоге влияет на процент выхода изготавливаемых ФЭП. Изготовление слоя в отличие от ручного нанесения может быть полностью механизировано.

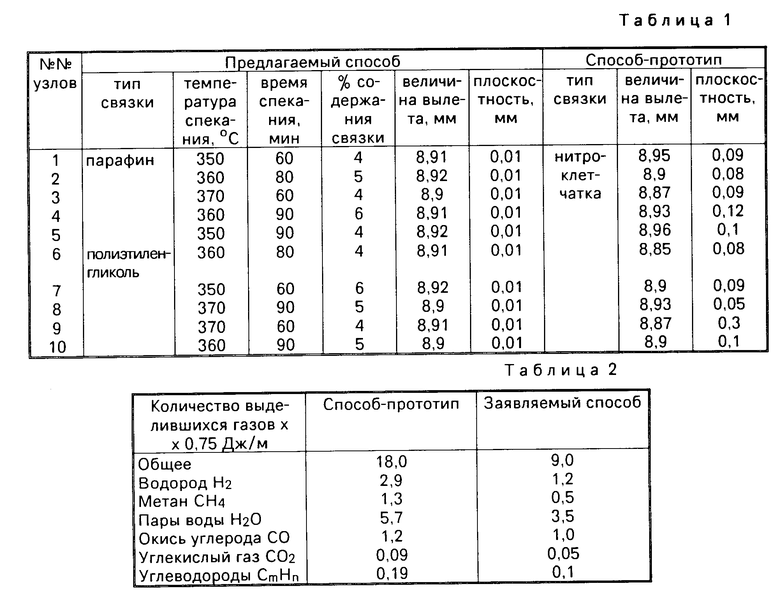

В табл.1 приведены значения величины вылета и плоскостности для 10 контрольных узлов, изготовленных по предлагаемому способу, и 10 узлов, изготовленных по способу-прототипу, а также тип связки, температура и время спекания слоя (цемент СЦНК-77-2).

За счет повышения точности изготовления волоконно-оптического окна ФЭП удается повысить процент выхода годных изделий по разрешению на 10-15%

Повышение процента выхода годных изделий за счет улучшения вакуумных свойств соединения определяется уменьшением газовыделения стеклокристаллического цемента в готовом соединении. Усредненные результаты измерений количества выделившихся газов из материала соединения для узлов, указанных в табл.1, приведены в табл.2.

Процент выхода годных узлов по качеству контактного покрытия определяется воспроизводимостью формы мениска стеклокристаллического цемента. Величина сопротивления контакта составляет при применении способа 10-12 Ом без использования серебряной пасты, что повышает производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО УЗЛА ФОТОЭЛЕКТРОННОГО ПРИБОРА | 1992 |

|

RU2061272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО УЗЛА ФОТОЭЛЕКТРОННОГО ПРИБОРА | 1991 |

|

SU1819040A1 |

| СПОСОБ ОТДЕЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОЙ ПЛАСТИНЫ ОТ МЕТАЛЛИЧЕСКОГО ФЛАНЦА | 1983 |

|

SU1134036A1 |

| Сверхвысоковакуумное термостойкое смотровое окно | 2020 |

|

RU2742506C1 |

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2524753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАТРИЦЫ СО СКВОЗНЫМИ КАНАЛАМИ | 1991 |

|

RU2030368C1 |

| Пластификатор для прессования порошков | 1980 |

|

SU933250A1 |

| Фотоэлектронный прибор | 1982 |

|

SU1095271A1 |

По способу изготовления волоконно-оптического узла фотоэлектронного прибора порошок стеклокристаллического цемента смешивают со связкой (полиэтиленгликолем или парафином 4 6 мас.), прессуют в пресс-форме, спекают до полного выгорания связки при 90 - 100°С ниже температуры кристаллизации. Волоконно-оптическую пластину 2 устанавливают в металлическую оправу 1 на слой 3 полученного стеклокристаллического цемента и соединяют пайкой. Способ позволяет повысить процент выхода годных изделий за счет улучшения вакуумных свойств соединения деталей. 2 табл. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО УЗЛА ФОТОЭЛЕКТРОННОГО ПРИБОРА, включающий соединение металлической оправы с волоконно-оптическим окном путем пайки через слой на основе стеклокристаллического цемента и формирование контактного слоя вакуумным напылением, отличающийся тем, что, с целью повышения процента выхода годных и повышения производительности процесса, слой стеклокристаллического цемента формируют из предварительно спрессованного и спеченного при температуре на 90 100oС ниже температуры кристаллизации в течение 60 90 мин порошка этого цемента с добавкой 4 6 мас. полиэтиленгликоля или парафина.

| Справочник по вакуумной технике и технологии | |||

| Под ред | |||

| Ф | |||

| Росбери | |||

| М.: Энергия, 1972, с | |||

| Ветроэлектрическая силовая установка | 1921 |

|

SU378A1 |

Авторы

Даты

1995-10-20—Публикация

1985-09-11—Подача