Ч М

CD

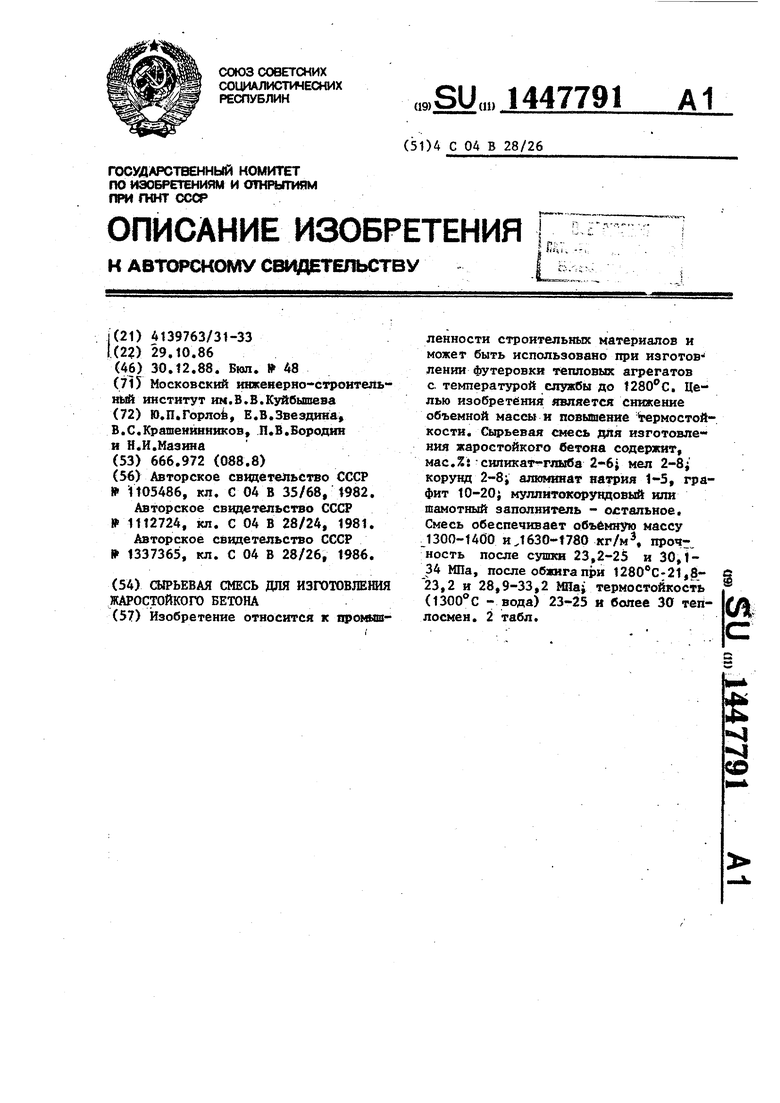

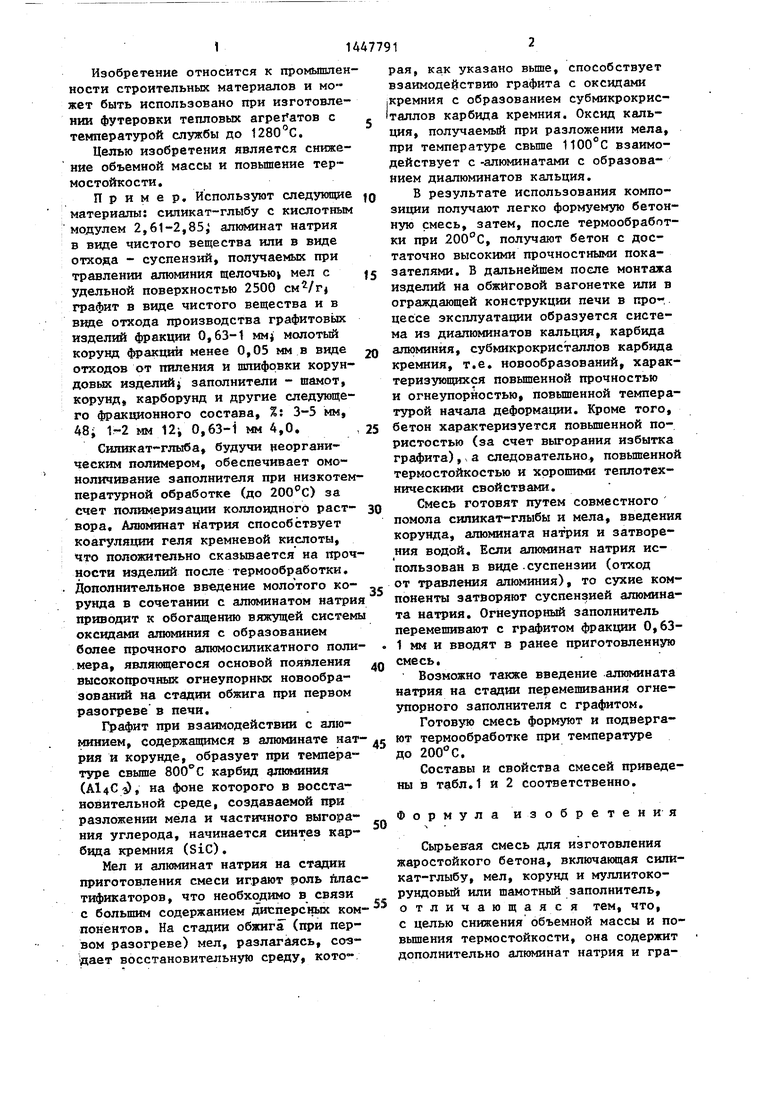

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении футеровки тепловых агрет атов с температурой службы до 1280°С.

Целью изобретения является снижение объемной массы и повышение термостойкости.

Пример, Используют следующие материалы: силикат-глыбу с кислотным модулем 2,61-2,85i алюминат натрия в виде чистого вещества или в виде отхода - суспензий, получаемых при травлении алюминия щелочью| мел с удельной поверхностью 2500 графит в виде чистого вещества и в виде отхода производства графитовых изделий фракции 0,63-1 MMJ молотый корунд фракций менее 0,05 мм в виде отходов от пиления и шлифовки корундовых изделийi заполнители - шамот, корунд, карборунд и другие следующего фракционного состава, %: 3-5 мм, ASi 1г-2 мм 12 0,63-1 мм 4,0,

Силикат-глыба, будучи неорганическим полимером, обеспечивает омо- ноличивание заполнителя при низкотемпературной обработке (до ) за счет полимеризации коллоидного раст- вора. Алюминат н атрия способствует коагуляции геля кремневой кислоты, что положительно сказывается на прочности изделий после термообработки. Дополнительное введение моло того ко- рунда в сочетании с алюминатом натри приводит к обогащению вяжущей систем оксидами алюминия с образованием более прочного алюмосиликатного поли мера, являющегося основой появления высоко1фочных огнеупорных новообразований на стадии обжига при первом разогреве в печи.

Графит при взаимодействии с алюминием, содержащимся в алюминате нат рия и корунде, образует при температуре свыше карбид (Al4C;2) на фоне которого в восстановительной среде, создаваемой при разложении мела и частичного выгорания углерода, начинается синтез карбида кремния (Sic),

Мел и алюминат натрия на стадии приготовления смеси играют роль ft.nac тнфикаторов, что необходимо в связи

с большим содержанием дисперсных ком понентов. На стадии обжига (при первом разогреве) мел, разлагаясь, создает восстановительную среду, кото

.

JQ 15 20 25

ЗО,, . п

tr

50

5S

рая, как указано , способствует взаимодействию графита с оксидами |Кремния с образованием субмикрокрис- 1таллов карбида кремния. Оксид кальция, получаемый при разложении мела, при температуре свьш1е взаимодействует с -алюминатами с образованием диалюминатов кальция,

В результате использования композиции получают легко формуемую бетонную смесь, затем, после термообработки при 200°С, получают бетон с достаточно высокими прочностными показателями, В дальнейшем после монтажа изделий на обжиговой вагонетке или в ограждающей конструкции печи в про-, цессе эксплуатации образуется система из диалюминатов кальция, карбида алюминия, субмикрокристаллов карбида кремния, т,е, новообразований, характеризующихся повышенной прочностью и огнеупорностью, повышенной температурой начала деформации. Кроме того, бетон характеризуется повышенной пористостью (за счет выгорания избытка графита),X а следовательно, повьшгенной термостойкостью и хорошими теплотехническими свойствами.

Смесь готовят путем совместного помола сипикат-глыбы и мела, введения корунда, алюмината натрия и затворе- ния водой. Если алюминат натрия использован в виде . суспензии (отход от травления алюминия), то сухие компоненты затворяют суспензией алюмината натрия. Огнеупорный заполнитель перемешивают с графитом фракции О,63- 1 мм и вводят в ранее приготовленную смесь.

Возможно также введение алюмината натрия на стадии перемешивания огнеупорного заполнителя с графитом.

Готовую смесь формуют и подвергают термообработке при температуре до .

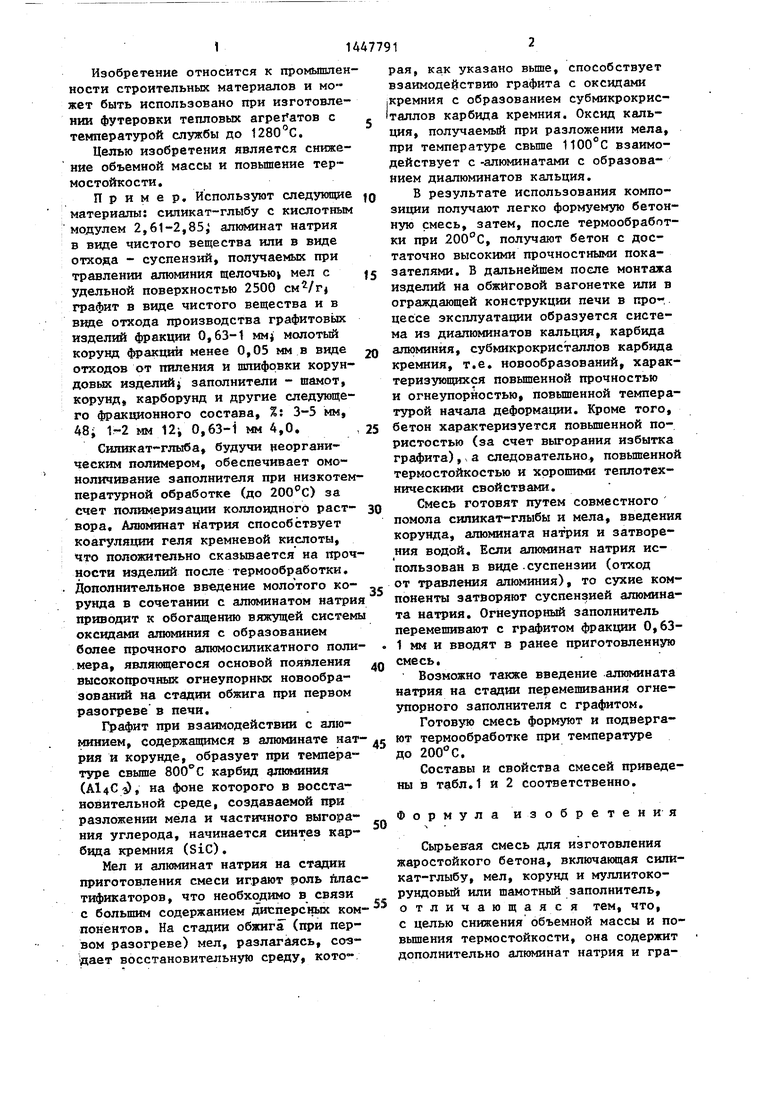

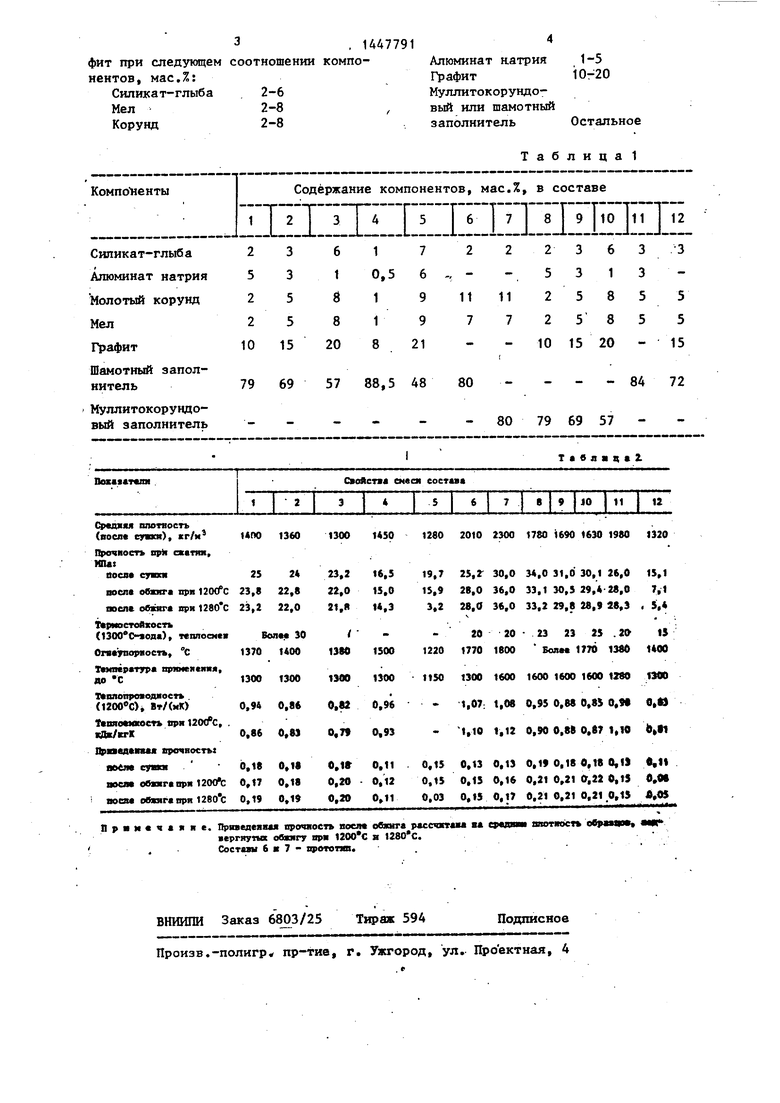

Составы и свойства смесей приведены в табл,1 и 2 соответственно.

Формула изобретения

ч

Сьфьев ая смесь для изготовления жаростойкого бетона, включающая сшга- кат-глыбу, мел, корунд и муллитоко- рундовый или шамотный заполнитель, отличающаяся тем, что, с целью снижения объемной массы и по- вьш1ения термостойкости, она содержит дополнительно алюминат натрия и гра3, 1А47791

соотношении компо- Алюминат натрия Графит

2-6Муллитокорундо2-8

2-8

вый или шамотный заполнитель

1-5 10-20

вый или шамотный заполнитель Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления композиции для жаростойкого бетона | 1990 |

|

SU1766872A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО КАРБИД-КРЕМНИЕВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2382008C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2007 |

|

RU2330825C1 |

| Смесь для изготовления жаростойкого бетона | 1986 |

|

SU1337365A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| Способ изготовления безобжиговых огнеупоров | 1989 |

|

SU1701693A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

Изобретение относится к проьвшленности строительных материалов и может быть использовано при изготов- лении футеровки тепловых агрегатов с. температурой службы до . Целью изобретения является снижение объемной массы и повышение рермостой- кости. Сырьевая смесь для изготовления жаростойкого бетона содержит, мас.%:-силикат глыба 2-6J мел корунд 2-8i алюминат натрия 1-5, графит 10-20i муллитокорундовый или шамотный заполнитель - остальное. Смесь обеспечивает объёмную массу 1300-1400 ИИ630-1780 кг/м проч. ность после сушки 23,2-25 и 30,1- 34 МПа, после обжига при ,8- 23,2 и 28,9-33,2 MHaj термостойкость

Таблица 1 Содержание компонентов, мас.%у в составе

1 Т 2 Т З Т А Гз 1 ° 1 2

Компо°ненты

2 5

2

2

10

3 3 5 5 15

6 1 а 8 20

1

0.5

1

1

8

7 6 9 9 21

79 69 57 88,5 48

CfVKuut шютвоеть (поел еушкк), кг/м

Прочность npii схатяя,

nut

Всея сушп

обжига пря

после, обхяга пря

Тармостойхость (tSOO C OAa), теплосмсв

Огваупорвостъ, °С

Температура пртскипя, ДО С

Тапяопроводность () Вт/(.К)

VtmocMKOCTb пря , . Лк/ггК

врочвосты

во«м суакя

аоса обжягапря восаа обжига пря 1280с

Uno 13601300145012вО201023001780 1690 1630 19801320

25 2423,216.519,725,Г30,034,031,030,126,015,1

23,8 22,822,015,015,928,036,033,1 30,5 29,4 28,07,1

23,2 22,021,Й14,33,228,03«,033,2 29,8 28,9 38,3. 5,4

V

Воп«э 30 /-20 20 23 23 25 .

1370 140013801500122017701800 Бола 1770 13801400

1300 130013001300 1150130016001600 1600 1600 12801300

0,94 0,8«О.в20,,07:1,080,95 0,88 0,85 0,Мв,Ю

0,86 0,8)0,,93 1,101,120,90 0,88 0,87 1,

0,18 0,180,,110,150,130,130,190,180,180,1)«,11

0,17 0,180,200,120,150,150,160,21 0,21 0,220,13в,«8

0,19 0,190,200,110,030,150,170,210,210,21.0,,«S

.--. II- L I - - .ьж-

Прниачаяяс. Пряаедсная сфочяость восл обшга рассчж «и я Cfvaam шюттст вергяупв овжягу пря н . Составы 6 к 7 - прототип. ..

ВНИИПИ Заказ Тираж 594

Произв.-полигр пр-тив, г. Ужгород, ул. Про ектная, 4

7 6 9 9 21

11 7

11

7

23 6 5 3 1 25 8 258 10 15 20

3 3 5 5

3

5

5

15

80

- - - 84 72

- 80 79 69 57

Т«бяяц«2.

Подписное

| Состав для получения огнеупорного покрытия | 1983 |

|

SU1105486A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1981 |

|

SU1112724A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления жаростойкого бетона | 1986 |

|

SU1337365A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-10-29—Подача