1

(21)4848284/33 (22) 06.07.90 (46)07.10.92. Бюл №37

(71)Московский инженерно-строительный институт им. В. В. Куйбышева

(72)Ю. П. Горлов, В. Ю. Буров, М. Ю. Горлов, А.А, Бондарев, Е.Б. Аканов и Г.Д. Тажбено- ва

(56) Авторское свидетельство СССР № 1399294, кл С 04 В 35/04, 1986. Авторское свидетельство СССР № 1102785,кл. С 04 В 19/00 1983.

(54) СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЖАРОСТОЙКОГО БЕТОНА (57) Использование: для приготовления жаростойких бетонов. Сущность изобретения: алюминиевую пудру Предварительно прокаливают при 550-650°С в течение 15-30 мин, в вяжущую смесь сначала вводят заполнитель фракции 0-0,315 мин, а после перемешивания остальную часть заполнителя и воду. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления жаростойкого бетона | 1986 |

|

SU1447791A1 |

| Способ приготовления смеси для жаростойкого бетона | 1989 |

|

SU1715762A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ШАМОТНОГО ЖАРОСТОЙКОГО БЕТОНА | 2010 |

|

RU2448070C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ДОЛОМИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377220C1 |

| Вяжущее для жаростойких бетонов | 1986 |

|

SU1330100A1 |

| Смесь для изготовления жаростойкого бетона | 1986 |

|

SU1337365A1 |

| Бетонная смесь | 1983 |

|

SU1102785A1 |

| Способ изготовления изделий из жаростойкого бетона | 1989 |

|

SU1680677A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ЦИРКОНОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377216C1 |

Изобретение относится к отрасли строительных материалов и может быть использовано при изготовлении жаростойких бетонов для футеровки тепловых агрегатов различного назначения, в том числе печей цементной промышленности.

Известен способ приготовления композиции для жаростойкого бетона, заключающийся в том, что подвергают совместному помолу силикат-глыбу, магнезит и алюмох- ромистый отход нефтехимии, в смесь вводят огнеупорный заполнитель и затворяют раствором борной кислоты плотностью 1,1- 1,15 г/см3 1.i

Недостаток этого способа заключается в сравнительно низкой прочности, термостойкости, клинкероустойчивости бетона.

По технической сущности и достигаемому результату наиболее близок к заявленному способ приготовления композиции для жаростойкого бетона, заключающийся в смешивании молотой силикат-глыбы, молотого активного компонента и алюминиевой пудры с последующим введением в полученную вяжущую смесь огнеупорного заполнителя, включающего фракцию 0,0315 мм, и воды 2. Введение в композицию добавки алюминиевой пудры в количестве 4-7 мае. %

приводит к повышению термостойкости бетона, его шлакоустойчивости благодаря чистоте химического состава пудры и возможности использования ее при высоких температурах в условиях агрессивных сред, а также благодаря микроармированию матрицы при нагревании.

Недостаток известного способа заключается в том, что после сушки в изделии сохраняется остаточная влага, и в присутствии щелочи, выделяющейся из силикат-глыбы, частично идет процесс газообразования, что отрицательно сказывается на прочности, устойчивости бетона в агрессивных средах а именно клинкеро- , шлакоустойчивости

Целью изобретения является повышение прочности, шлакоустойчивости снижение истираемости бетона.

Поставленная цель достигается тем, что алюминиевую пудру предварительно прокаливают при 550-650°С в течение 15-30 минут, а в вяжущую смесь сначала вводят заполнитель фракции 0-0,315 мм и после перемешивания остальную часть заполнителя.

Способ осуществляется следующим образом.

VI DS

о

00

я

Алюминиевую пудру подвергают прокаливанию при 550-650°С в течение 15-30 минут. В процессе прокаливания происходит испарение парафина и окисление частиц пудры. Это позволяет предотвратить в последующем взаимодействие с едким натром, выделяющимся при растворении силикат-глыбы, и, следовательно, процесс газообразования. Образовавшаяся во время прокаливания оксидная пленка не разру- шается в процессе приготовления , формования и сушки. В про- обжига происходит дальнейшее окис- лейй е алюминиевой пудры и взаимодействие оксида алюминия с крем- негелем и активными компонентами вяжущего с образованием высокопрочных огнеупорных соединений типа муллита, благородной шпинели, монтечеллита, различных модификаций хромшпинелидов и т. д., характеризующихся повышенной клинкеро- и шлакоустойчивостью, а также пониженной истираемостью ори высоких температурах.

Вяжущую смесь готовят путем совместного помола силикат-глыбы и активного компонента или смешением предварительно измельченных компонентов, и введения прокаленной в указанных режимах алюминиевой пудры. Затем в полученную вяжущую смесь последовательно при перемешивании вводят заполнитель фракции 0-0,315 мм заполнитель других фракций и воду. Введение на первой стадии заполнителя фракции 0,0315 мм предотвращает разрушение оксидной пленки на пудре, чем способствует достижению поставленной цели

Примеры конкретного выполнения способа.

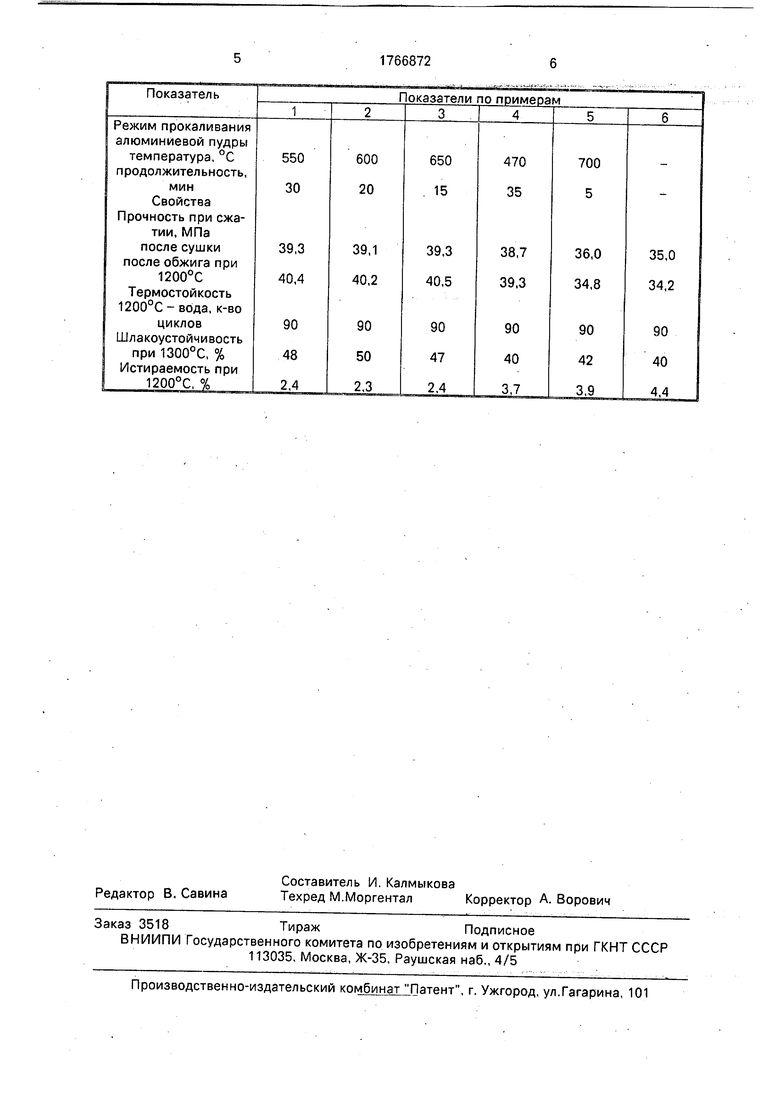

Готовят композиции одного и того же .состава, формуют образцы-кубы размером 7x7x7 см, сушат при 110°С и обжигают при 1200°С. Композиции содержат компоненты в следующем соотношении: 7.5 мае % силикат-глыбы, 22,5% доломита, 7% алюминиевой пудры, 63% шамотного заполнителя Водородное отношение 0,2.

Все образцы испытывают в соответствии с общепринятыми методиками

В работе использованы следующие сырьевые материалы:

силикат-глыба с силикатным модулем 2,8 (ГОСТ 12079-81)- доломит;

алюминиевая пудра ПАП-1;

шамотный заполнитель следующего фракционного состава:

22% зерен фракции - 0-0,315 мм, 17.5% -0,63-1,25 мм, 25%-фр. 1,25-2,5 мм, 35,5% - фр, 2,5-5 мм.

Режимы способа и результаты испытаний приведены в таблице.

Примеры 1 - 3 соответствуют изобрете- нию, примеры 4,5 - способу с запредельными режимами, пример 6 - способу по прототипу.s

Как видно из таблицы, использование

предлагаемого способа позволяет повысить

прочность, шлакоустойчивость, стойкость к

истиранию при повышенных температурах,

а следовательно, долговечность футеровки,

Предлагаемым способом могут изготавливаться композиции разных составов, со- держащие в качестве активных компонентов мел, тонкодисперсный корунд, алюминат натрия, доломит, магнезит, а в качестве огнеупорного заполнителя - шамот, магнезиально-шпинелидный запол- нитель, в зависимости от назначения бетона.

Формула изобретения

Способ приготовления композиции для жаростойкого бетона, заключающийся в смешивании молотой силикат-глыбы, молотого активного компонента и алюминиевой пудры с последующим введением в полученную вяжущую смесь огнеупорного заполнителя, включающего фракцию 0-0,31.5 мм, и воды, отличающийся тем, что, с целью повышения прочности, устойчивости в агрессивных средах и снижения истираемости, алюминиевую пудру предварительно прокаливают при 550-650°С в течение 15- 30 мин, а в вяжущую смесь сначала вводят заполнитель фракции 0-0,315 мм и после перемешивания остальную часть заполнителя.

Авторы

Даты

1992-10-07—Публикация

1990-07-06—Подача