Изобретение относится к термообработке деталей с их деформированием

Целью изобретения является упрощение процесса.

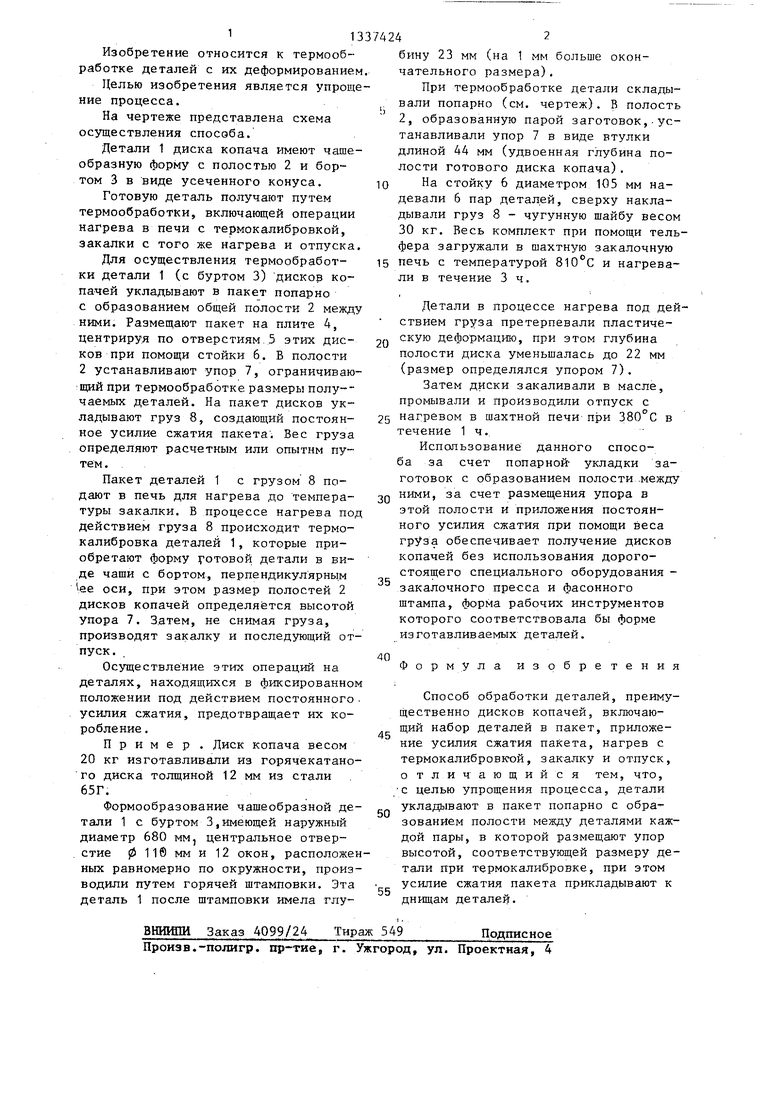

На чертеже представлена схема осуществления способа.

Детали 1 диска копача имеют чашеобразную форму с полостью 2 и бортом 3 в виде усеченного конуса.

Готовую деталь получают путем термообработки, включающей операции нагрева в печи с термокалибровкой, закалки с того же нагрева и отпуска.

Для осуществления термообработки детали 1 (с буртом 3) дисков копачей укладывают в пакет попарно с образованием общей полости 2 между ними. Размещают пакет на плите 4, центрируя по отверстиям 5 этих дисков при помощи стойки 6. В полости 2 устанавливают упор 7, ограничиваю- щий при термообработке размеры полу-- чаемых деталей. На пакет дисков укладывают груз 8, создающий постоянное усилие сжатия пакета. Вес груза определяют расчетным или опытнм путем .

Пакет деталей 1 с грузом 8 подают в печь для нагрева до температуры закалки. В процессе нагрева под действием груза 8 происходит термокалибровка деталей 1, которые приобретают форму отовой детали в виде чащи с бортом, перпендикулярным ее оси, при этом размер полостей 2 дисков копачей определяется высотой упора 7. Затем, не снимая груза, производят закалку и последующий отпуск.

Осуществление этих операций на деталях, находящихся в фиксированном положении под действием постоянного усилия сжатия, предотвращает их коробление .

Пример . Диск копача весом 20 кг изготавливали из горячекатаного диска толщиной 12 мм из стали 65Г.

Формообразование чащеобразной детали 1 с буртом 3,имеющей наружный диаметр 680 мм, центральное отверстие 0 11S мм и 12 окон, расположеных равномерно по окружности, производили путем горячей щтамповки. Эта деталь 1 после штамповки имела глуВНИШШ Заказ 4099/24 Тираж 549

Произв.-полигр. гф-тие, г. Ужгород, ул. Проектная, 4

бину 23 мм (на 1 мм больше окончательного размера).

При термообработке детали складывали попарно (см. чертеж). В полость 2, образованную парой заготовок,.устанавливали упор 7 в виде втулки длиной 44 мм (удвоенная глубина полости готового диска копача).

На стойку 6 диаметром 105 мм надевали 6 пар деталей, сверху накладывали груз 8 - чугунную щайбу весом 30 кг. Весь комплект при помощи тельфера загружали в шахтную закалочную печь с температурой 810°С и нагревали в течение 3 ч.

Детали в процессе нагрева под действием груза претерпевали пластическую деформацию, при этом глубина полости диска уменьшалась до 22 мм (размер определялся упором 7).

Затем диски закаливали в масле, промывали и производили отпуск с нагревом в шахтной печи при 380°С в течение 1ч.

Использование данного способа за счет попарной- укладки заготовок с образованием полости .между ними, за счет размещения упора в этой полости и приложения постоянного усилия сжатия при помощи веса груза обеспечивает получение дисков копачей без использования дорогостоящего специального оборудования - закалочного пресса и фасонного штампа, форма рабочих инструментов которого соответствовала бы форме изготавливае1 1х деталей.

Формула изобретения

Способ обработки деталей, преимущественно дисков копачей, включающий набор деталей в пакет, приложение усилия сжатия пакета, нагрев с термокалибровкюй, закалку и отпуск, отличающийся тем, что, с целью упрощения процесса, детали укладывают в пакет попарно с образованием полости между деталями каждой пары, в которой размещают упор высотой, соответствующей размеру детали при термокалибровке, при этом усилие сжатия пакета прикладывают к днищам деталей.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупногабаритных стальных плит | 1985 |

|

SU1280032A1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2415952C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201974C2 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ | 1991 |

|

RU2031148C1 |

| Вакуумная установка для термообработки | 1977 |

|

SU723337A1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| БИБЛИОТЕКА J | 1972 |

|

SU327257A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| ПРОТИВОПУЛЬНАЯ ГЕТЕРОГЕННАЯ БРОНЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2090828C1 |

Изобретение относится к области термической обработки деталей с их деформированием. Целью изобретения является упрощение процесса обработки. Чашеобразные заготовки 1 укладывают в пакет попарно с образованием полости 2 между заготовками каждой пары, размещают упор 7 в этой полости, прикладывают усилие сжатия пакета, создаваемое при помощи массы пос тоянного груза .8, и осуществляют нагрев с термокалибровкой, закалку и отпуск. Упор 7 определяет заданный размер при термокалибровке. 1 ил. ел С 00 00

| Закалочный штамп | 1981 |

|

SU1036768A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки листовых деталей | 1975 |

|

SU571521A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-15—Публикация

1985-12-18—Подача