Изобретение относится к области термообработки и может быть использовано на заводах машиностроительной промышленности, производящих шины к бензопилам типа "Урал", "Тайга", "Дружба", "Парма" и пр., а также для бездеформационной закалки других плоских деталей.

Известно устройство для закалки деталей, которое состоит из разъемных штампов, расположенных на конвейерах один над другим, в которых зажимается нагретая деталь, транспортируется в камеру охлаждения, где подвергается опрыскиванию водой в штампах [1].

Известно устройство, в котором лист зажимается рядом роликов, удерживающих его в плоском состоянии, вся эта конструкция подается в закалочный бак, куда поступает закалочная среда до полного погружения листа [2].

Известно устройство, состоящее из верхнего и нижнего штампов, между которыми помещается нагретая деталь, зажимается и в таком состоянии опускается в закалочный бак [3].

Известен пресс для закалки листовых деталей содержащий верхний и нижний штампы с установленной между ними подпружиненной транспортной сеткой, имеющей возможность вертикального перемещения с нагретыми деталями в закалочную жидкость с последующим заневоливанием деталей между штампами при закалке.

Общим недостатком известных устройств является невозможность осуществления зональной закалки плоской детали на различную твердость отдельных ее частей.

Устройство [4] как наиболее близкое к заявляемому по технической сущности принято за прототип.

В существующих устройствах для закалки пластин сварных шин или цельнометаллических шин, используемых на машиностроительных заводах для изготовления пильных аппаратов, осуществляется объемная закалка целиком всей пластины или шины на твердость 55-58 НРСэ с последующей контурной закалкой беговой дорожки ее на твердость 62-64 НРСэ, что требует двух нагревов на различного типа установках: печь сопротивления и установка ТВЧ.

Недостатками прототипа и существующих устройств закалки является невозможность зональной закалки пластины или шины с одного нагрева на различную твердость сердцевины и контура глубиной 2-5 мм, а также значительная трудоемкость термообработки, связанная с двумя нагревами и применением двух различного типа установок.

Целью предлагаемого изобретения является обеспечение зональной закалки пластины с одного нагрева на различную твердость сердцевины и контура глубиной 2-5 мм, а также снижение трудоемкости термообработки.

Указанная цель достигается тем, что перед опусканием нагретой пластины в закалочный бак между пуансоном и матрицей зажимают только сердцевину пластины.

Устройство включает в себя пуансон и матрицу, которые выполнены по контуру сердцевины пластины, отстоящему на 2-5 мм вглубь от наружного контура ее, и снабжены сменной теплоизоляцией с регулируемым теплоотбором.

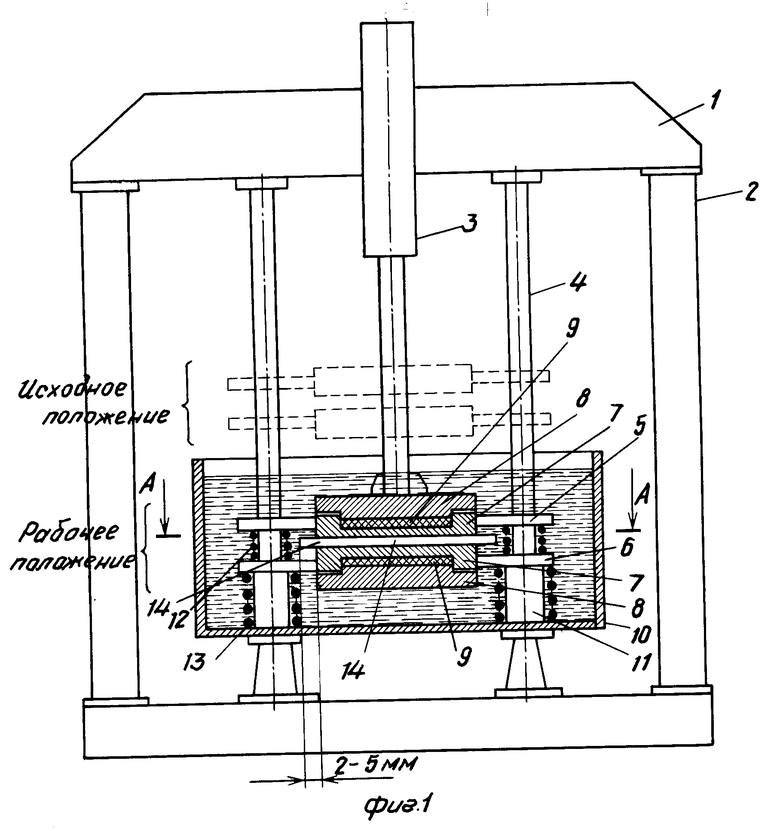

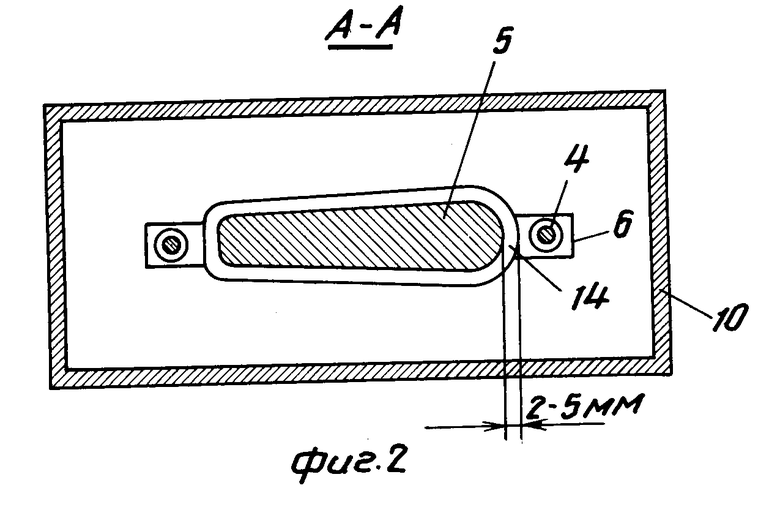

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 изображен общий вид устройства; на фиг. 2 - сечение А-А на фиг. 1.

Устройство состоит из поперечины 1, установленной на колоннах 2, цилиндра 3 и направляющих 4, жестко смонтированных на поперечине, пуансона 5 и матрицы 6, состоящих из оснований 7, крышек 8 и слоев сменной теплоизоляции 9 с регулируемым теплоотбором, закалочного бака 10 с закалочной средой, упоров матрицы 11, пружин 12 возврата пуансона в исходное положение и пружин 13 возврата матрицы в исходное положение.

В зависимости от номенклатуры термообрабатываемых пластин 14 и необходимости получения желаемой твердости сердцевины и контура пластины интенсивность отвода теплоты регулируется путем установки в матрицу и пуансон сменной теплоизоляции необходимой толщины и применением в закалочном баке различных закалочных сред.

Закалка пластин шин пильных аппаратов осуществляется следующим образом.

Нагретая пластина 14 укладывается на матрицу 6 (центрирование осуществляется выступами, входящими в отверстия пластины - на чертежах не показаны), включается на опускание гидроцилиндр 3, смонтированный на поперечине 1 и колоннах 2 и пластина 14 зажимается между пуансоном 5 и матрицей 6, которые опускаются по направляющим 4 в закалочный бак 10 до упоров 11, удерживая пластину 14 в заневоленном состоянии и сжимая пружины 12 и 13. В закалочном баке 10 пластина 14 выдерживается в течение заданного времени, при этом за счет различных регулируемых скоростей охлаждения сердцевины и контура пластины обеспечивается получение различной твердости этих частей (более мягкая сердцевина и более твердый контур - беговая дорожка шины (пластины) пильных аппаратов), что необходимо для создания заданных служебных свойств этих ответственных деталей бензо- и электропил.

После охлаждения пластины 14 в закалочном баке 10 в течение заданного времени гидроцилиндр 3 включается на подъем и пуансон 5 с матрицей 6 из рабочего положения в баке под действием пружин 12 и 13 поднимаются в исходном положение, освобождая закаленную пластину 14, которая выгружается и направляется на отпуск, который также как и закалка осуществляется с одного нагрева в отличие от штатных процессов, когда отпуск производится дважды с двух нагревов: после объемной закалки и после контурной закалки.

Для легкой замены теплоизоляции 9 в пуансоне 5 и матрице 6 предусмотрено болтовое соединение оснований 7 с крышками 8 с уплотнением прокладкой.

Таким образом, предлагаемое изобретение обеспечивает зональную закалку пластин шин пильных аппаратов с одного нагрева на различную твердость сердцевины и контура глубиной 2-5 мм, уменьшая трудоемкость термообработки ориентировочно в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| СПОСОБ ЗАКАЛКИ ШВЕЙНЫХ И БЫТОВЫХ ИГЛ | 1990 |

|

RU2017839C1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| Устройство для закалки деталей | 1982 |

|

SU1076471A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2399683C1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| ДИСКОВАЯ ПИЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086408C1 |

| Способ термомеханической обработки деталей | 1990 |

|

SU1792436A3 |

Изобретение относится к термообработке пластин шин к бензопилам и электропилам, а также может быть использовано для бездеформационной закалки других плоских деталей. Устройство состоит из поперечины, пуансона и матрицы со сменной теплоизоляцией с регулируемым теплоотбором, закалочного бака с закалочной средой, упоров матрицы, пружин возврата пуансона в исходное положение и пружин возврата матрицы в исходное положение. 2 ил.

УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ, содержащее закалочный бак и установленные в нем пуансон и матрицу, отличающееся тем, что оно снабжено сменной теплоизоляцией с регулируемым теплоотбором, размещенной на поверхностях пуансона и матрицы, обращенных одна к другой, а пуансон и матрица выполнены по контуру сердцевины пластины, отстоящему на 2 - 5 мм от наружного контура.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пресс для закалки листовых деталей | 1975 |

|

SU616296A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1991-09-23—Подача