I

Изобретение относится к оборудованию для проведения термообработки тонкостенных деталей, например дефлекторов лопаток ГТД, и может быть использовано в термических цехах машиностроительной, авиационной, судостроительной и других отраслях промышленности.

Известна установка для термообработки деталей, содержащая вертикально расположенные друг над другом камеры (рабочую камеру нагрева, камеру загрузки и выгрузки и закалочную камеру); размещенный в камере загрузки и снабженный механизмом опрокидывания стол для садки с деталями, выполненный с возможностью вертикального перемещения; механизм для удержания садки в процессе нагрева, укрепленный в верхней части камеры нагрева 1.

Однако период переноса садки с деталями в рабочую камеру нагрева, а затем в закалочную длителен, так как между камерой нагрева и закалочной камерой размещена камера загрузки с механизмом перемещения садки, поэтому эта установка непригодна для проведения светлого отжига тонкостенных деталей из жаропрочных сталей, быстро охлаждающихся и закаляющихся на воздухе. Кроме того, эта установка не оснащена вакуумной системой, обеспечивающей отсутствие окалины на деталях.

Известна установка для термообработки деталей, содержащая механизм разгрузкизагрузки, устройство для охлаждения, двухкамерную ванну с сообщающимися камерами, причем одна из них установлена под индуктором, и в ней размещены вертикальные направляющие для каретки механизма перемещения деталей, установленной с возможностью быстрого перемещения от индивидуального привода, выполненного в виде гидроцилиндра 2.

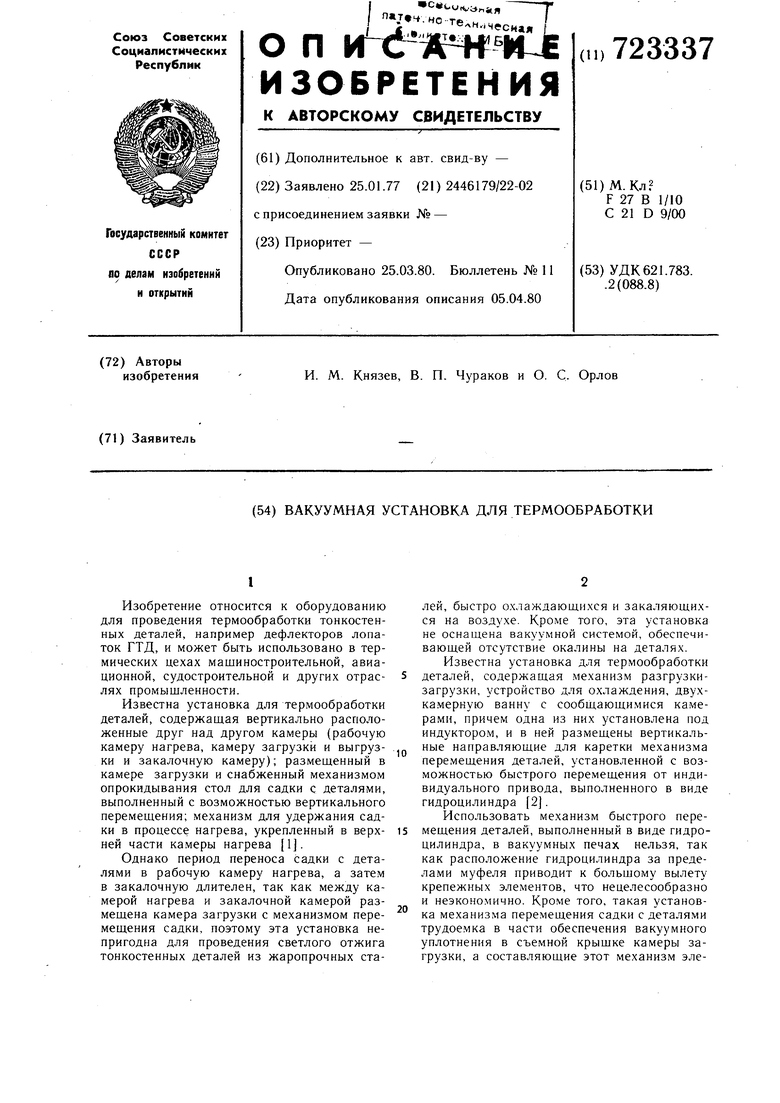

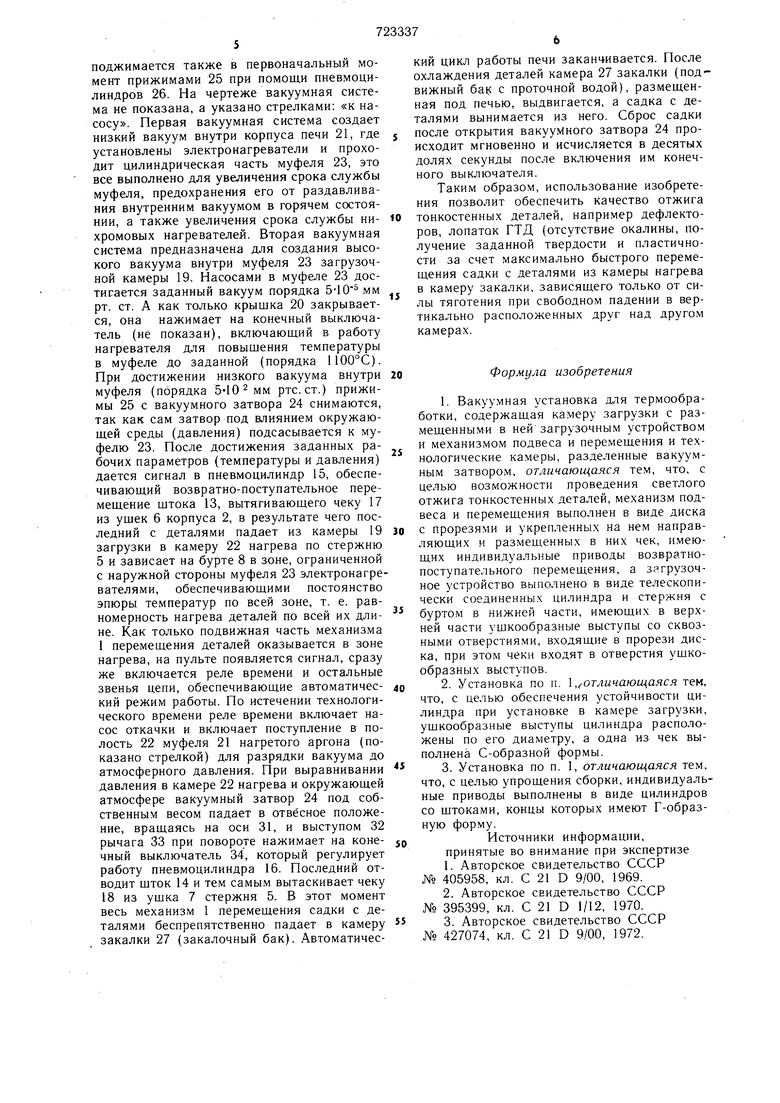

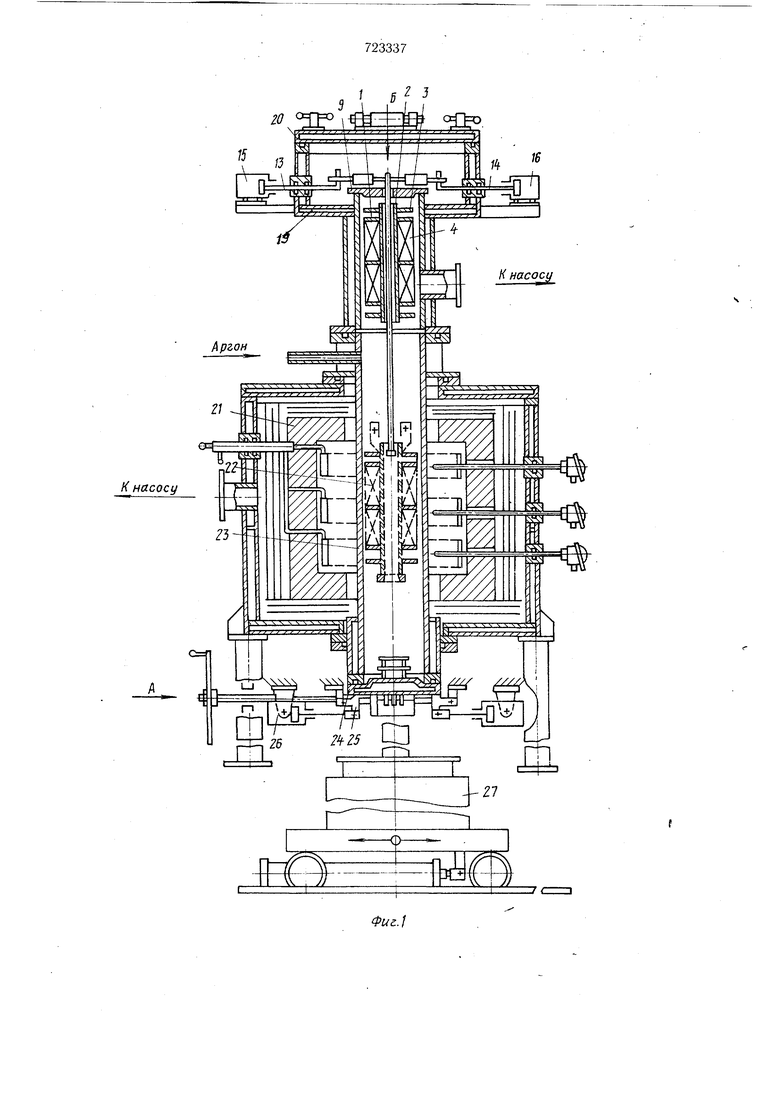

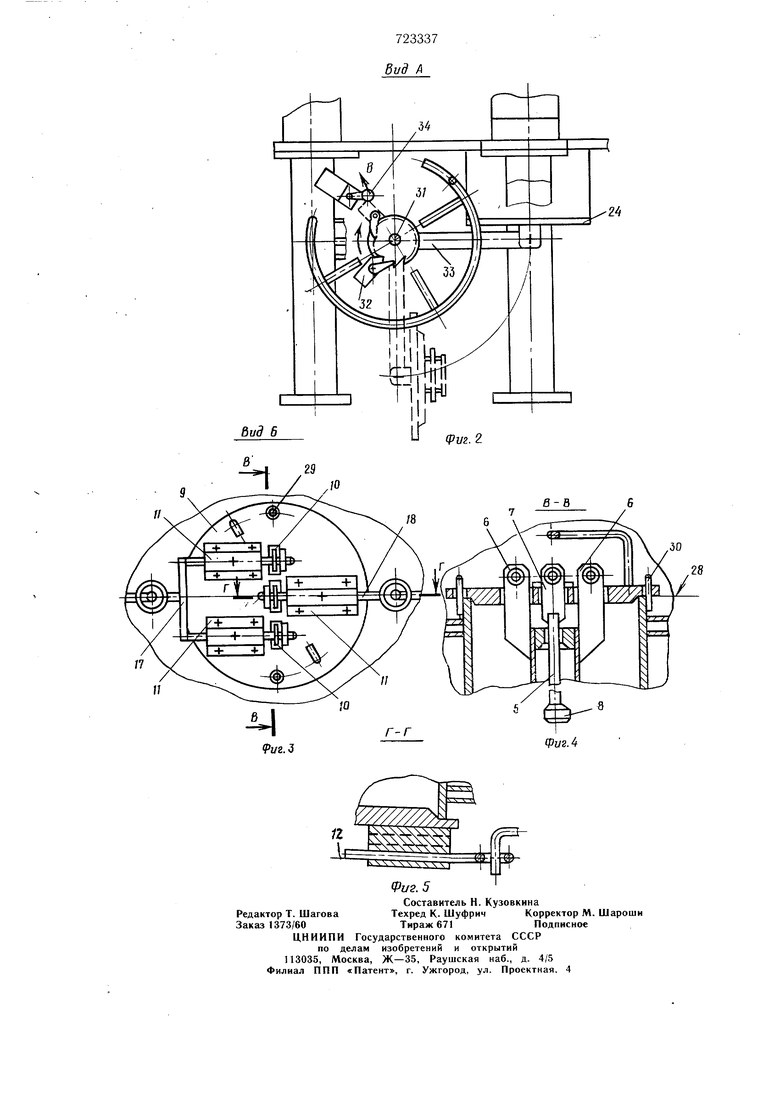

Использовать механизм быстрого перемещения деталей, выполненный в виде гидроцилиндра, в вакуумных печах нельзя, так как расположение гидроцилиндра за пределами муфеля приводит к большому вылету крепежных элементов, что нецелесообразно и неэкономично. Кроме того, такая установка механизма перемещения садки с деталями трудоемка в части обеспечения вакуумного уплотнения в съемной крышке камеры загрузки, а составляющие этот механизм элементы из-за высокой температуры (порядка 1100°С) постоянно пригорают в полости муфеля, т. е. плавность перемещения этих элементов отсутствует. Известна также вакуумная установка для термообработки, содержащая камеру загрузки с размещенными в ней загрузочным устройством и механизмом подвеса и перемещения и технологические камеры, разделенные вакуумным затвором 3. Однако на такой установке нельзя проводить светлый отжиг тонкостенных деталей из жаропрочной и нержавеющей стали, имеющих свойство закаляться на воздухе, так как период переноса садки из полости камеры загрузки последовательно в камеры нагрева и закалки продолжителен по времени не только потому, что эти последние камеры разделяет камера загрузки, но и потому, что при помощи механизма перемещения садка движется не по прямой, а по дуге окружности. В результате такой компоновки тонкостенные детали прежде, чем попасть в закалочную камеру, успеют охладиться и получают закалку вместо светлого отжига. Такой процесс неприемлем в особенности для таких ажурных деталей, ка.к дефлекторы, у которых нужно снять светлым отжигом возникщие при механической обработке напряжения. Для возможности проведения светлого отжига тонкостенных деталей путем обеспечения максимально быстрого перемещения садки последовательно в камеры нагрева и закалки из камеры загрузки механизм подвеса и перемещения выполнен в виде диска с прорезями и укрепленных на нем направляющих и размещенных в них чек, имеющих индивидуальные приводы возвратно-поступательного перемещения, а загрузочное устройство выполнено в виде телескопически соединенных цилиндра и стержня с буртом в нижней части, имеющих в верхней части ущкообразные выступы со сквозными отверстиями, входящие в прорези диска, при этом чеки входят в отверстия ущкообразных выступов. Кроме того, для обеспечения устойчивости цилиндра при установке в камере загрузки ущкообразные выступы цилиндра рас положены по его диаметру, а одна из чек выполнена С-образной формы. С целью упрощения сборки индивидуальные приводы могут быть выполнены в виде цилиндров со щтоками, концы которых имеют Г-образную форму. На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 дан вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3. Вакуумная установка для термообработки тонкостенных деталей содержит механизм 1 перемещения, выполненный в виде цилиндра-корцуса 2, образующего своей наружной поверхностью трубчатой формы вместе с торцовыми поверхностями колец 3 гнезда 4 для размещения деталей телескопически соединенные с центральным стержнем 5, при этом корпус 2 оснащен двумя ушкамн 6, диаметрально разнесенными относительно продольной оси, а стержень 5 - ущком 7 на верхнем конце, а на нижнем конце стержня имеется опорный бурт 8; механизм подвеса диска 9 с фигурной прорезью 10 по оси, несущей кронщтейны 11, лежащие своими горизонтальными направляющими поверхностями 12 в плоскостях, параллельных плоскости расположения щтоков 13 и 14, соединенных соответственно с пневмоцилиндрами 15 и 16; связывающие эти механизмы чеки 17 и 18; камеру 19 загрузки с откидной крыщкой 20 на загрузочном окне, печь 21 с камерой 22 нагрева в муфеле 23, соединенном в нижней части с вакуумным затвором 24, контактирующимся с прижимами 25, связанными с пневмоцилиндрами 26, камеру 27 закалки. Вакуумная установка для термообработки тонкостенных деталей работает следующим образом. В гнезде 4 механизма перемещения 1 загружаются детали, например дефлекторы. Чтобы в процессе перемещения его детали не смогли выпасть, их вместе с корпусом 2 завертывают фольгой. Затем корпус 2 вместе со стержнем 5 вводится в прорезь 10 опорного диска 9 со стороны ушек 6 и 7 и стопорится от выпадания чеками .17 и 18, при этом одна чека 17 одним концом С-образной формы центрируется своими отрогами по направляющим поверхностям 12 кронщтейнов 11, равноудаленных от плоскости перемещения чеки 18 и смещенных относительно фигурной прорези 10 в противоположную сторону от кронщтейна 11 чеки 18. Этими же отрогами чека 17 продевается в ущки 6 корпуса 2, а чека 18 вставляется в кронщтейн 11 и продевается в ущко 7 стержня 5. В таком собранном виде при открытой крыщке 20 в загрузочное окно камеры 19 загрузки опускается садка до тех пор, пока механизм 1 перемещения садки не зависнет чеками 17 и 18 на крючкообразных концах штоков 13 и 14, а диск 9 не упрется во внутреннюю опорную поверхность 28 камеры, предварительно сориентируясь отверстиями 29 по щтырям 30 (см. фиг. 3 и 4), чтобы направляющие 12 оказались в плоскостях, параллельных плоскости перемещения щтоков 13 и 14. Крыщка 20 закрывается и для большей герметичности в первоначальный момент дополнительно поджимается прижимами (не показаны). В этот же момент к нижнему фланцу муфеля 23 камеры нагрева 22 подводится вакуумный затвор 24 (нижняя крышка) и поджимается также в первоначальный момент прижимами 25 при помощи пневмоцилиндров 26. На чертеже вакуумная система не показана, а указано стрелками: «к насосу. Первая вакуумная система создает низкий вакуум внутри корпуса печи 21, где установлены электронагреватели и проходит цилиндрическая часть муфеля 23, это все выполнено для увеличения срока службы муфеля, предохранения его от раздавливания внутренним вакуумом в горячем состоянии, а также увеличения срока службы нихромовых нагревателей. Вторая вакуумная система предназначена для создания высокого вакуума внутри муфеля 23 загрузочной камеры 19. Насосами в муфеле 23 достигается заданный вакуум порядка 5-10 мм рт. ст. А как только крышка 20 закрывается, она нажимает на конечный выключатель (не показан), вк чючающий в работу нагревателя для повышения температуры в муфеле до заданной (порядка 1100°С). При достижении низкого вакуума внутри муфеля (порядка рте.ст.) прижимы 25 с вакуумного затвора 24 снимаются, так как сам затвор под влиянием окружающей среды (давления) подсасывается к муфелю 23. После достижения заданных рабочих параметров (температуры и давления) дается сигнал в пневмоцилиндр 15, обеспечивающий возвратно-поступательное перемещение штока 13, вытягивающего чеку 17 из ушек 6 корпуса 2, в результате чего последний с деталями падает из камеры 19 загрузки в камеру 22 нагрева по стержню 5 и зависает на бурте 8 в зоне, ограниченной с наружной стороны муфеля 23 электронагревателями, обеспечивающими постоянство эпюры температур по всей зоне, т. е. равномерность нагрева деталей по всей их длине. Как только подвижная часть механизма 1 перемещения деталей оказывается в зоне нагрева, на пульте появляется сигнал, сразу же включается реле времени и остальные звенья цепи, обеспечивающие автоматический режим работы. По истечении технологического времени реле времени включает насос откачки и включает поступление в полость 22 муфеля 21 нагретого аргона (показано стрелкой) для разрядки вакуума до атмосферного давления. При выравнивании давления в камере 22 нагрева и окружающей атмосфере вакуумный затвор 24 под собственным весом падает в отвесное положение, вращаясь на оси 31, и выступом 32 рычага 33 при повороте нажимает на конечный выключатель 34, который регулирует работу пневмоцилиндра 16. Последний отводит щток 14 и тем самым вытаскивает чеку 18 из ущка 7 стержня 5. В этот момент весь механизм 1 перемещения садки с деталями беспрепятственно падает в камеру закалки 27 (закалочный бак). Автоматический цикл работы печи заканчивается. После охлаждения деталей камера 27 закалки (подвижный бак с проточной водой), размещенная под печью, выдвигается, а садка с деталями вынимается из него. Сброс садки после открытия вакуумного затвора 24 происходит мгновенно и исчисляется в десятых долях секунды после включения им конечного выключателя. Таким образом, использование изобретения позволит обеспечить качество отжига тонкостенных деталей, например дефлекторов, лопаток ГТД (отсутствие окалины, получение заданной твердости и пластичности за счет максимально быстрого перемещения садки с деталями из камеры нагрева в камеру закалки, зависящего только от силы тяготения при свободном падении в вертикально расположенных друг над другом камерах. Формула изобретения 1.Вакуумная установка для термообработки, содержащая камеру загрузки с размещенными в ней загрузочным устройством и механизмом подвеса и перемещения и технологические камеры, разделенные вакуумным затвором, отличающаяся тем, что, с целью возможности проведения светлого отжига тонкостенных деталей, механизм подвеса и перемещения выполнен в виде диска с прорезями и укрепленных на нем направляющих и размещенных в них чек, имеющих индивидуальные приводы возвратнопоступательного перемещения, а загрузочное устройство выполнено в виде телескопически соединенных цилиндра и стержня с буртом в нижней части, имеющих в верхней части ущкообразные выступы со сквозными отверстиями, входящие в прорези диска, при этом чеки входят в отверстия ушкообразных выступов. 2.Установка по п. ,отличающаяся тем, что, с целью обеспечения устойчивости цилиндра при установке в камере загрузки, ушкообразные выступы цилиндра расположены по его диаметру, а одна из чек выполнена С-образной формы. 3.Установка по п. 1, отличающаяся тем, что, с целью упрощения сборки, индивидуальные приводы выполнены в виде цилиндров со щтоками, концы которых имеют Г-образную форму. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 405958, кл. С 21 D 9/00, 1969. 2.Авторское свидетельство СССР № 395399, кл. С 21 D 1/12, 1970. 3.Авторское свидетельство СССР № 427074, кл. С 21 D 9/00, 1972. 20 TF° ч f I I / 5 J ±ЗД I.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для химико-термической обработки металлических изделий | 1982 |

|

SU1122713A1 |

| Установка для вакуумной термообработки длинномерных изделий | 1981 |

|

SU992977A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| В П ТБ;°'П'^" Q-'.mnroTf-1 •...',:',,4 u..i.Mii«s ii | 1973 |

|

SU405958A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1983 |

|

SU1104989A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| Вакуумная электропечь | 1980 |

|

SU1008593A1 |

| Вакуумная электропечь для термической обработки | 1980 |

|

SU935692A1 |

| ВАКУУМНАЯ ЭЛЕВАТОРНАЯ ЭЛЕКТРОПЕЧЬ | 1972 |

|

SU427074A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

Авторы

Даты

1980-03-25—Публикация

1977-01-25—Подача