Изобретение относится к области термической обработки деталей.

Известиа автоматизированная линия для хилшко-термической обработки деталей, в которой детали укладываются в иоддон и в зависимости от режима последовательно подвергаются нагреву, о.хлаждению, отпуску и выдержке нри иостоянной те.миературе. Jliuiiiii состоит из камер иагрева, отпуска, закалочных и передаточных баков, системы механизМОЕ и транспортных устройств для иеремеи1,сния поддоиа с деталями. Охлаждение осуществляется в камере охлал-сдения, выполненной с двойными стенками, между которыми протекает вода. Недостатком известной лишш является то, что в ней невозможно пронзводить закалку деталей в ирессах.

С целью обеспечения автоматической подачи пустого иоддона из закалочной печи иод новторную загрузку в нредлагаел ой автоматизированной линии для химико-термической обработки деталей иримеиеи мехаииз.м передачи поддонов, состояид,ий из тележки и скобы, вьшолпеииых с возможностью неремещения во взаимно периеидикулярных плоскостях.

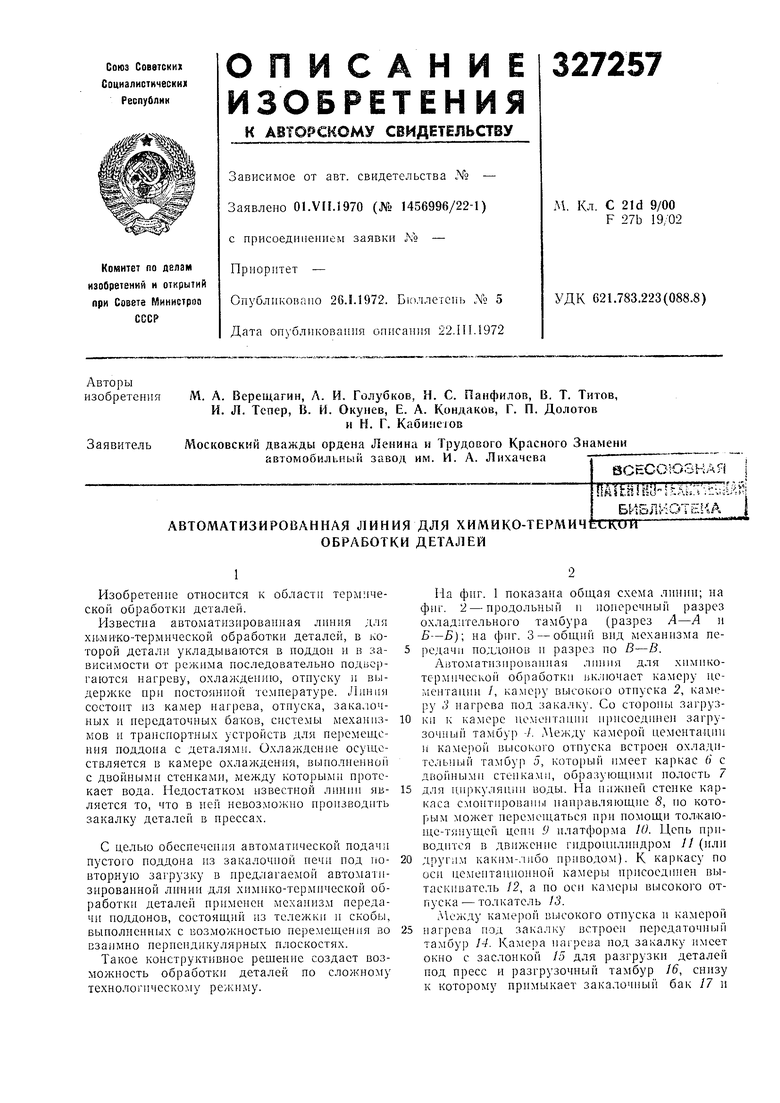

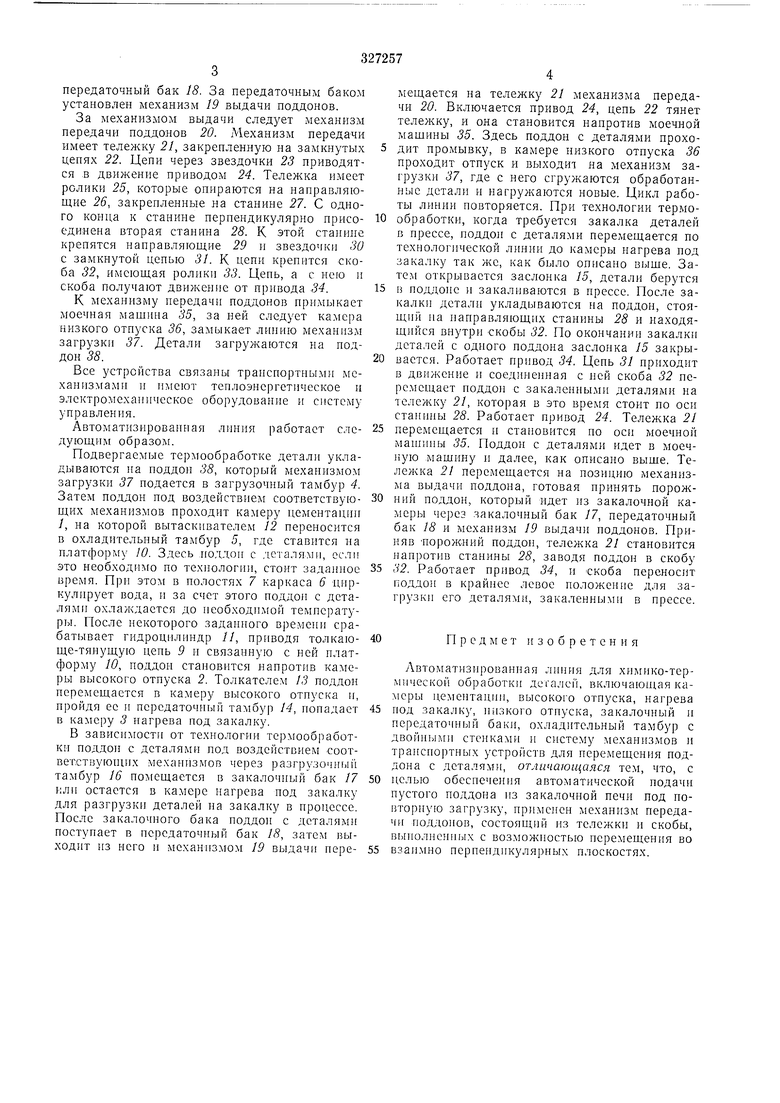

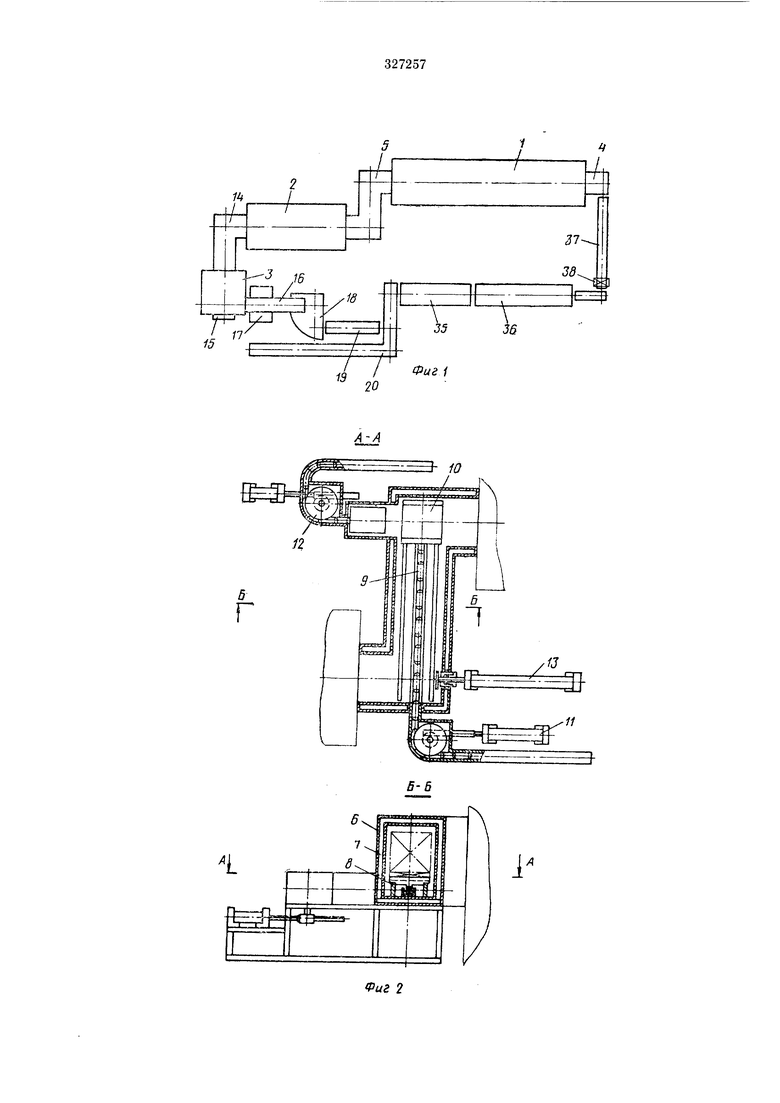

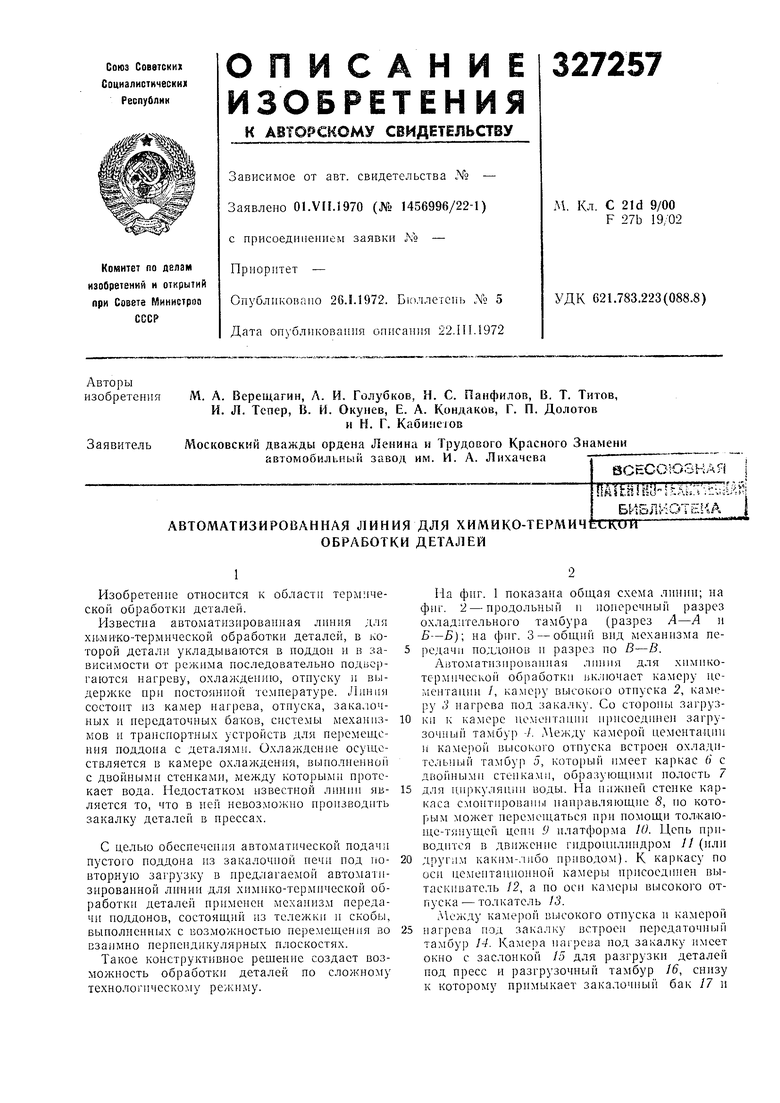

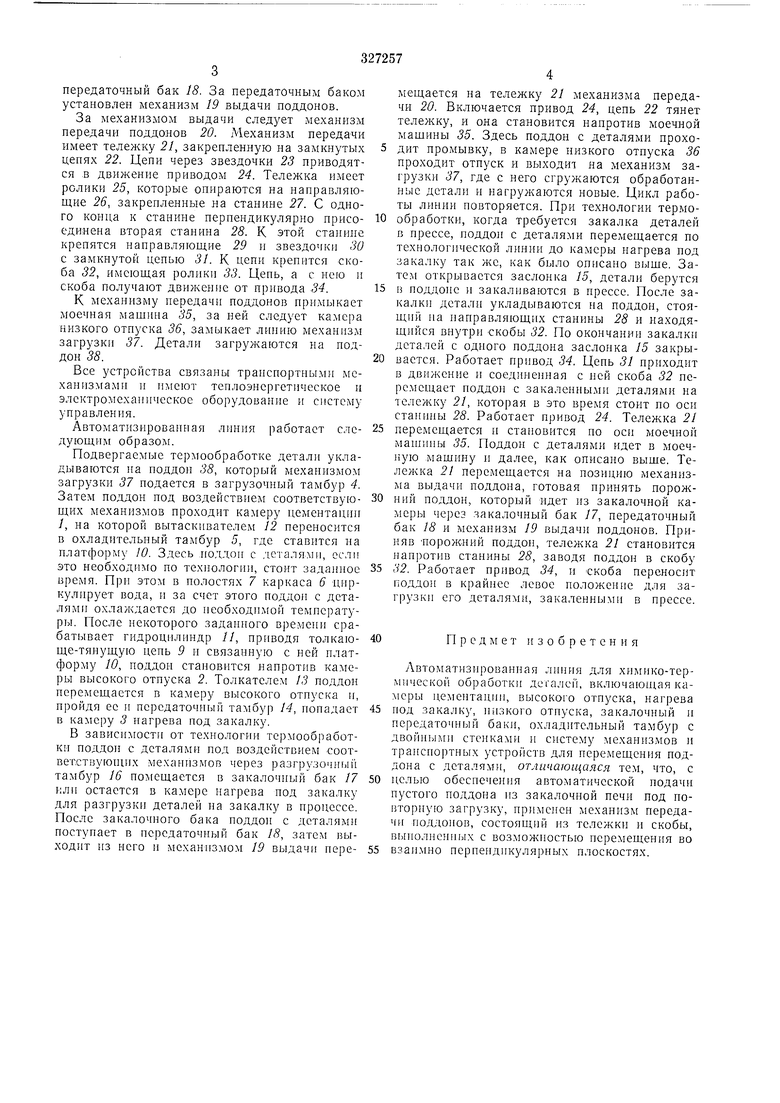

Ма фиг. 1 показана обгцая схема линии; па фиг. 2 - продольный и нонеречный разрез охладительного тамбура (разрез Л-Л и Б-Б); на фиг. 3 - общий вид механизма передачи поддонов и разрез по В-В.

Авюматизпропяипяп линия для химикотермичес1хой обработки включает камеру цементаиии /, камеру высокого отиуска 2, камеру ,) нагрева под закалку. Со стороны загрузки к камере иементлиии ирисоединен загрузочный тамбур -А камерой цементаинн и камерой высокого отиуска встроен охладительный тамбур 5, который имеет каркас 6 с стенками, образующими полость 7 для ии|)куля1ип1 воды. На и;1жиен стенке каркаса CMOHTiipoBaHiii иаправляющие 8, по которым может иеремеи1аться ири помощи толкающе-тяиущей цеии 9 платформа 10. Цепь приводится в двнл-:сние гидроиилиндром // (пли други.м каким-либо ириводом). К каркасу по оси иемеитаииоииой камеры присоедипен вытаскшзатсль 12, а по оси камеры высокого отпуска- толкатель 13.

Между камерой высокого отиуска и камерой иагрева под закалку встроеи иередаточный тамбур 14. Камера Haipeua под закалку имеет окно с заслоикой 15 для разгрузки деталей под пресс и разгрузочный тамбур 16, снизу к которому примыкает закалочиый бак 17 и передаточный бак 18. За передаточным баком установлен механизм 19 выдачи поддонов. За механизмом выдачи следует механизм передачи поддонов 20. Механизм передачи имеет тележку 21, закрепленную на замкнутых цепях 22. Цепи через звездочки 23 приводятся в движение приводом 24. Тележка имеет ролики 25, которые опираются на направляющие 26, закрепленные на станине 27. С одного конца к станине перпендикулярно присоединена вторая станина 28. К этой станине крепятся направляющие 29 и звездочки с замкнутой цепью 31. К цепи крепится скоба 32, имеющая ролики 33. Цепь, а с нею и скоба получают движение от привода 34. К механизму передачи поддонов примыкает моечная машина , за ней следует камера низкого отпуска 36, замыкает линию механизм загрузки 37. Детали загружаются на поддон 38. Все устройства связаны транспортными механизмами и имеют теплоэнергетическое и электромеханическое оборудование и систему управления. Автоматизировапная л1ПП1я работает следующим образом. Подвергаемые термообработке детали укладываются на поддон 38, который механизмом загрузки 37 подается в загрузочный тамбур 4. Затем поддон под воздействием соответствующих механизмов проходит камеру цементации 1, на которой вытаскивателем 12 переносится в охладительный тамбур 5, где ставится на платформу 10. Здесь поддон с деталями, если это необходимо но технологии, етоит заданное время. При этом в полостях 7 каркаса 6 циркулирует вода, и за счет этого поддон с деталями охлаждается до необходимой температуры. После некоторого заданного времени срабатывает гидроцилиндр //, приводя толкающе-тянущую цепь 9 и связанную с ней платформу 10, ноддон становится напротив камеры высокого отнуска 2. Толкателем 13 поддон перемещается в камеру высокого отпуска и, пройдя ее и передаточный тамбур 14, попадает в камеру 3 нагрева под закалку. В зависимости от технологии термообработки поддон с деталями под воздействием соответствующих механизмов через разгрузочный тамбур 16 помещается в закалочный бак 17 или остается в камере нагрева под закалку для разгрузки деталей па закалку в процессе. После закалочного бака поддон с деталями поступает в передаточный бак 18, затем выходит из него и механизмом 19 выдачи иереметается на тележку 21 механизма передачи 20. Включается привод 24, цепь 22 тянет тележку, и она становится напротив моечной машины 35. Здесь поддон с деталями проходит промывку, в камере низкого отпуска 36 проходит отпуск и выходит на механизм загрузки 37, где с него сгружаются обработанные детали и нагружаются новые. Цикл работы линии повторяется. При технологии тер.мообработки, когда требуется закалка деталей в прессе, поддон с деталями перемещается по техиологическои линии до камеры нагрева под закалку так же, как было описано выше. Затем открывается заслонка 15, детали берутся в поддоне и закаливаются в прессе. После закалки детали укладываются па поддон, стоящий иа направляющих станины 28 и находящийся внутри Скобы 32. По окончании закалки деталей с одного поддона заслонка 15 закрывается. Работает привод 34. Цепь 31 приходит в движение и еоедииенная с пей скоба 32 перемещает поддон с закаленными деталями на тележку 21, которая в это время стоит по оси етанипы 28. Работает привод 24. Тележка 21 перемещается и становится по оси моечной машины 35. Поддон с деталями идет в моеч1 ую машину и далее, как описано выше. Тележка 21 перемещается на позицию механизма выдачи поддона, готовая принять порожНИИ поддон, который идет из закалочной камеры через закалочный бак 17, передаточный бак 18 и механизм 19 выдачи иоддонов. Приняв норожний поддон, тележка 21 становится напротив станины 28, заводя поддон в скобу 32. Работает привод 34, и скоба переносит поддон в крайнее левое положение для загрузки его деталями, закаленными в прессе. Предмет изобретения Автоматизированная линия для химико-термической обработки деталей, включающая камеры цементации, высокого отпуска, нагрева иод закалку, низкого отпуска, закалочный н передаточный баки, охладительный тамбур с двойнымн стенками н систему механизмов и транспортных устройств для нере мещения поддона с деталями, отличающаяся тем, что, с целью обеспечения автоматической нодачи пустого поддона из закалочной печи под повторную загрузку, применен механизм передачи ноддоиов, состоящий из тележки и скобы, выполненных с возможностью перемещения во взаимно перпендикуля)ных нлоскостях.

15

37 3d

JJJ6

1 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для комплек-СНОй ТЕРМичЕСКОй ОбРАбОТКи | 1979 |

|

SU846584A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Автоматическая линия для химикотермической обработки деталей | 1979 |

|

SU792056A1 |

| Автоматическая линия для термообработки деталей | 1990 |

|

SU1835480A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ТЕРМООБРАБОТКИ ДИСКОВ | 1971 |

|

SU293554A1 |

| Установка для термической обработки изделий | 1969 |

|

SU443923A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1967 |

|

SU192840A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Безмуфельный агрегат | 1990 |

|

SU1770705A1 |

| ЗАКАЛОЧНЫЙ БАК | 1972 |

|

SU427066A1 |

30 31

в-в

I Т 1ГГ.Г1ьТ1Т

-mlfHf

Авторы

Даты

1972-01-01—Публикация