Изобретение относится к эмалированию металлов, в частности к переработке бракованных эмалированных изделий.

Целью изобретения является повышение экономичности процесса за счет обеспечения возможности использования металла и эмали.

Бракованные изделия из эмалированной тонколистовой стали марки 08 кп (хозяйственная посуда,чайники, бмдоны,подносы, тазы и др.) сортируют по типу нанесенных эмалей и размерам, например, по диаметру, при необходимости сплющивают, разрезают и укладывают горизонтально в плотный пакет. Пакет опускают сверху в круглую цилиндрическую индукционную или другую печь с кислой футеровкой без добавок обычных шлакообразующих материалов. Такая футеровка слабо взаимодействует с расплавом силикатных эмалей, отличается высокой термической стойкостью. Футеровка может быть комбинированной: снизу металл из магнезита, вверху эмаль из кварцита. Диаметр печи подбирают близким к диаметру или поперечному размеру опускаемого пакета. Цилиндрическая форма печи необходима для уменьпления площади контакта жидкого металла с эмалью, перегрева расплавленной эмали и улетучивания легкоплавких компонентов.

Отходы нагревают в печи. По мере нагревания стальной основы расплавляется эмаль и стекает на дно печи. В жидкой эмали расплавляют сталь. Такая операция предохраняет стенки печи от перегрева и интенсивного взаимодействия с расплавленной эмалью. На сравнительно холодных стенках образуется гарнисаж из тонкого слоя застывщей эмали, который расплавляется поднимающейся цоверхностью жидкой стали.

.(Нежду расплавленной эмалью и сталью формируется граница раздела. Для подогрева расплавленной эмали и очищения стали от примесей поддерживают температуру металла на 70°С выше его температуры плавления. Между металлом и эмалью идут реакции взаимодействия. В металле окисляются углрод, марганец, кремний, немного сера и другие элементы. Обе фазы выдерживают до состояния равновесия, при котором получают в металле такое же содержание этих элементов, как в технически чистом железе. Одновременно выравнивают и усредняют состав жидкой эмали, при необходимости корректируют добавками ее состав. Поднимающиеся пузырьки газов-продуктов реакций перемешивают эмаль и подогревают верхние слои.

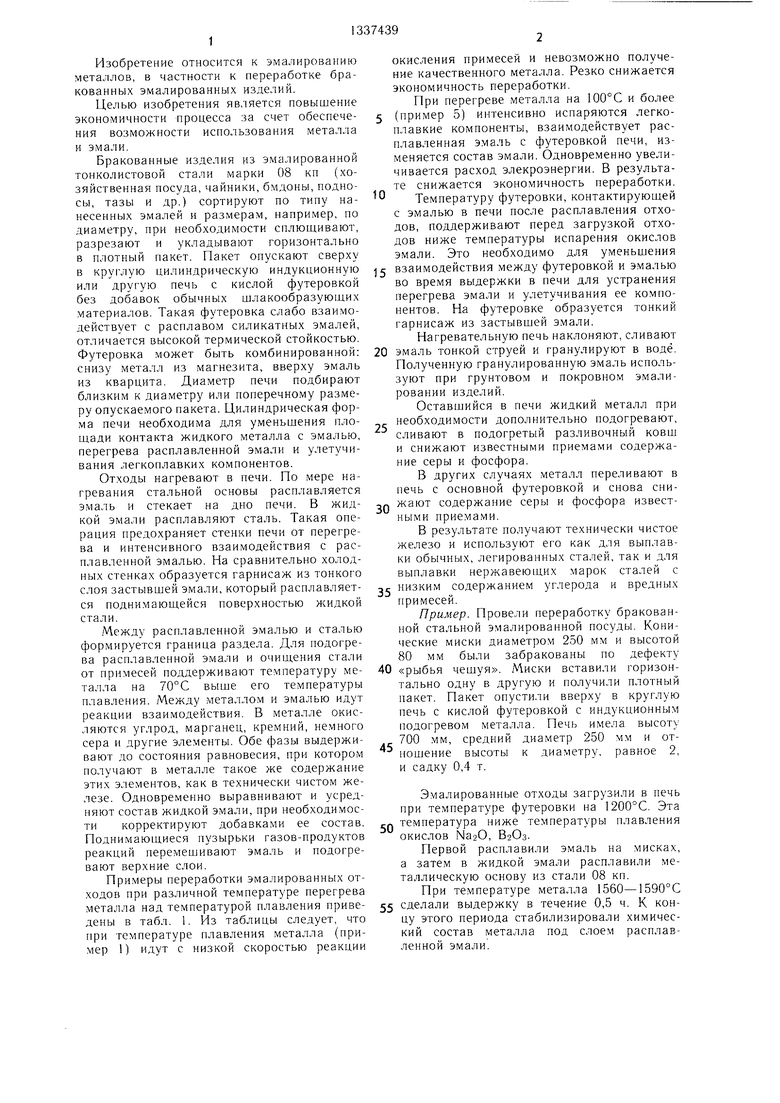

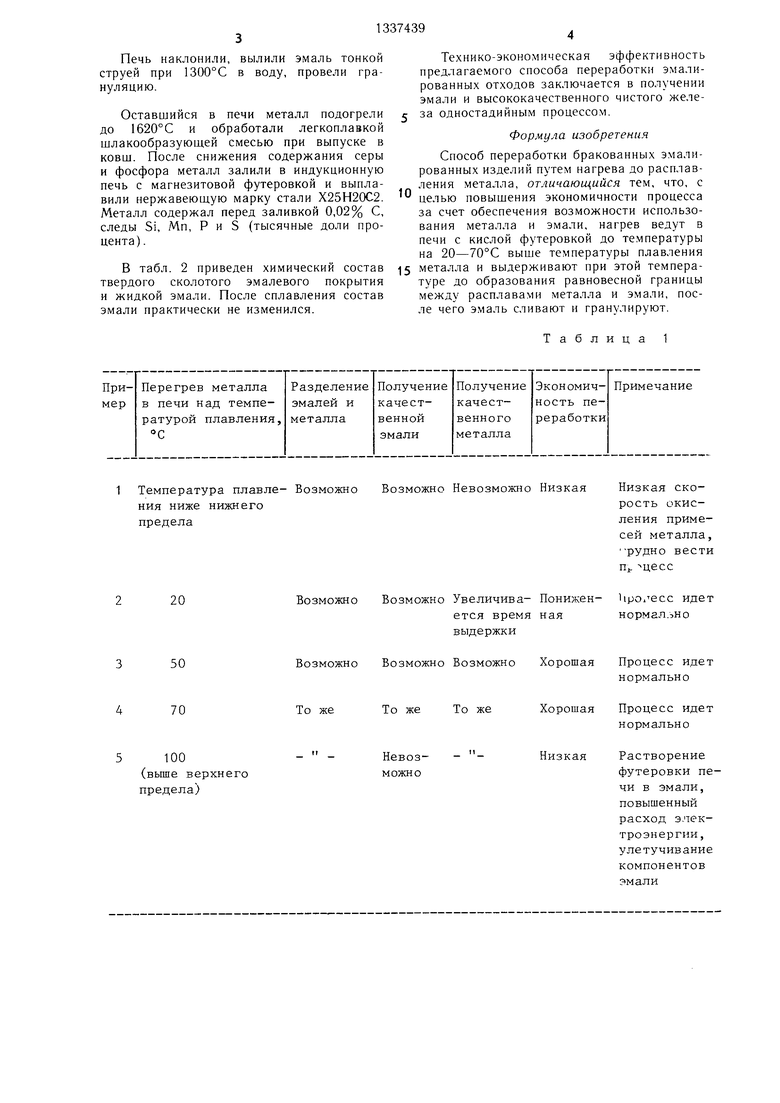

Примеры переработки эмалированных отходов при различной температуре перегрева металла над температурой плавления приведены в табл. 1. Из таблицы следует, что при температуре плавления металла (пример 1) идут с низкой скоростью реакции

окисления примесей и невозможно получение качественного металла. Резко снижается экономичность переработки.

При перегреве металла на 100°С и более

(пример 5) интенсивно испаряются легкоплавкие компоненты, взаимодействует расплавленная эмаль с футеровкой печи, изменяется состав эмали. Одновременно увеличивается расход элекроэнергии. В результате снижается экономичность переработки.

Температуру футеровки, контактирующей с эмалью в печи после расплавления отходов, поддерживают перед загрузкой отходов ниже температуры испарения окислов эмали. Это необходимо для уменьшения

2 взаимодействия между футеровкой и эмалью во время выдержки в печи для устранения перегрева эмали и улетучивания ее компонентов. На футеровке образуется тонкий гарнисаж из застывщей эмали.

Нагревательную печь наклоняют, сливают

0 эмаль тонкой струей и гранулируют в воде. Полученную гранулированную эмаль используют при грунтовом и покровном эмалировании изделий.

Оставшийся в печи жидкий металл при необходимости дополнительно подогревают, сливают в подогретый разливочный ковщ и снижают известными приемами содержание серы и фосфора.

В других случаях .металл переливают в печь с основной футеровкой и снова снип жают содержание серы и фосфора известными приемами.

В результате получают технически чистое железо и используют его как для выплавки обычных, легированных сталей, так и для выплавки нержавеющих марок сталей с

5 низким содержанием углерода и вредных примесей.

Пример. Провели переработку бракованной стальной эмалированной посуды. Конические миски диаметром 250 мм и высотой 80 мм были забракованы по дефекту

0 «рыбья чещуя. Миски вставили горизонтально одну в другую и получили плотный пакет. Пакет опустили вверху в круглую печь с кислой футеровкой с индукционным подогревом металла. Печь имела высоту 700 мм, средний диаметр 250 мм и отношение высоты к диаметру, равное 2, и садку 0,4 т.

5

Эмалированные отходы загрузили в печь при темцературе футеровки на 1200°С. Эта cQ температура ниже температуры плавления окислов NagO, ВоОз.

Первой расплавили эмаль на мисках, а затем в жидкой эмали расплавили металлическую основу из стали 08 кп.

При температуре металла 1560-1590°С 55 сделали выдержку в течение 0,5 ч. К концу этого периода стабилизировали химический состав металла под слоем расплавленной эмали.

Печь наклонили, вылили эмаль тонкой струей при 1300°С в воду, провели грануляцию.

Оставшийся в печи металл подогрели до 1620°С и обработали легкоплавкой шлакообразующей смесью при выпуске в ковш. После снижения содержания серы и фосфора металл залили в индукционную печь с магнезитовой футеровкой и выплавили нержавеюшую марку стали Х25Н20С2. Металл содержал перед заливкой 0,02% С, следы Si, Мп, Р и S (тысячные доли процента) .

Способ переработки бракованных эмалированных изделий путем нагрева до расплавления металла, отличающийся тем, что, с целью повышения экономичности процесса за счет обеспечения возможности использования металла и эмали, нагрев ведут в печи с кислой футеровкой до температуры

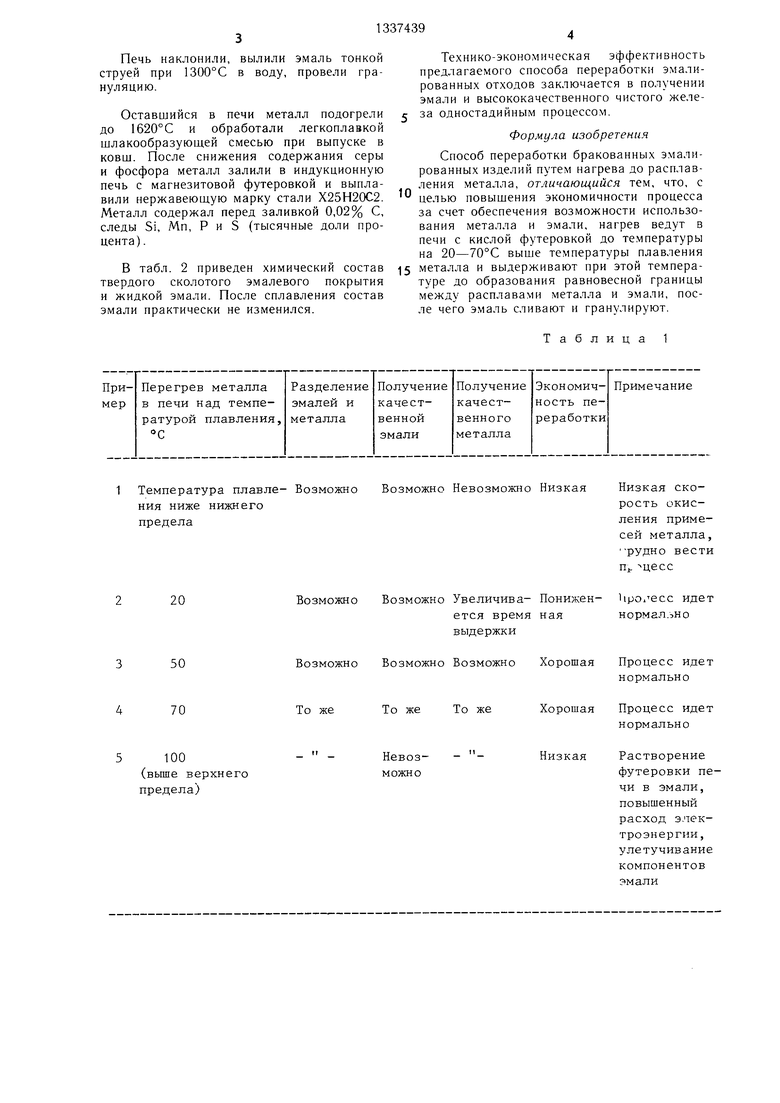

на 20-70°С выше температуры плавления В табл. 2 приведен химический состав 5 металла и выдерживают при этой темпера- твердого сколотого эмалевого покрытия туре до образования равновесной границы и жидкой эмали. После сплавления составмежду расплавами металла и эмали, посэмали практически не изменился.ле чего эмаль сливают и гранулируют.

Таблица 1

1 Температура плавле- Возможно Возможно Невозможно Низкая ния ниже нижнего предела

20

Возможно Возможно Увеличива- Пониженется время ная выдержки

50

Возможно Возможно Возможно Хорошая

70

То же То же То же Хорошая

5 100

(вьше верхнего предела)

Технико-экономическая эффективность предлагаемого способа переработки эмалированных отходов заключается в получении эмали и высококачественного чистого железа одностадийным процессом.

Формула изобретения

Способ переработки бракованных эмалированных изделий путем нагрева до расплавления металла, отличающийся тем, что, с целью повышения экономичности процесса за счет обеспечения возможности использования металла и эмали, нагрев ведут в печи с кислой футеровкой до температуры

на 20-70°С выше температуры плавления металла и выдерживают при этой темпера- туре до образования равновесной границы между расплавами металла и эмали, посНизкая скорость окисления примесей металла, рудно вести Hj.

hpOi ecc идет нормал.:.но

Процесс идет нормально

То же Хорошая

- - Низкая

Процесс идет нормально

Растворение футеровки печи в эмали, повышенный расход электроэнергии, улетучивание компонентов эмали

Сколотая с поверхности 47,7 6,7 2,6 1,1 12,6 9,6 12,7 1,8 0,3 0,7 0,01 7,0

Сплавленная жидкая 44,0 6,6 2,6 0,7 10,5 10,0 11,5 1,4 0,1 0,6 0,01 6,8

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАРКИ ЭМАЛИ ВО ВРАЩАЮЩЕЙСЯ БАРАБАННОЙ ПЕЧИ | 1994 |

|

RU2054390C1 |

| Способ соединения металлических деталей | 1979 |

|

SU1084338A1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2109197C1 |

| Способ подготовки поверхности сплавов меди перед эмалированием | 1985 |

|

SU1257116A1 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2259328C2 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ИЗДЕЛИЙ ВИТРАЖНОЙ ЭМАЛЬЮ | 2003 |

|

RU2245940C1 |

Изобретение относится к эмалированию металлических изделий, в частности к переработке бракованных эмалированных изделий. Цель изобретения - повышение экономичности процесса за счет обеспечения возможности использования металла и эмали. Пакет бракованных изделий помещают в печь с кислой футеровкой, нагретую до температуры (Т) ниже Т расплавления эмали. Затем Т поднимают до Т на 20-70°С выше Т плавления металла и выдерживают при этой Т до установления равновесия на границе раздела между расплавами металла и эмали, после чего расплав эмали сливают и гранулируют. Изобретение позволяет утилизировать не только металл, но и эмаль. 2 табл. (Л оо со 4 ОО со

| Эмалирование металлических изделий/Под ред | |||

| Варгина В | |||

| В | |||

| Л.: Машиностроение, 1972, с | |||

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

| Кутузов А | |||

| В., Аксенов А | |||

| Ф | |||

| и Тре- бухин В | |||

| В | |||

| Технология переработки метал- лоотходов с эмалевым покрытием | |||

| - Металлург, 1982, № 8, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1985-12-11—Подача