Изобретение относится к энергомашиностроению, преимущественно к турбостроению, и может быть использовано в системах маслоснабжения паровых и газовых турбин.

Цель изобретения - повышение надежности и экономичности системы.

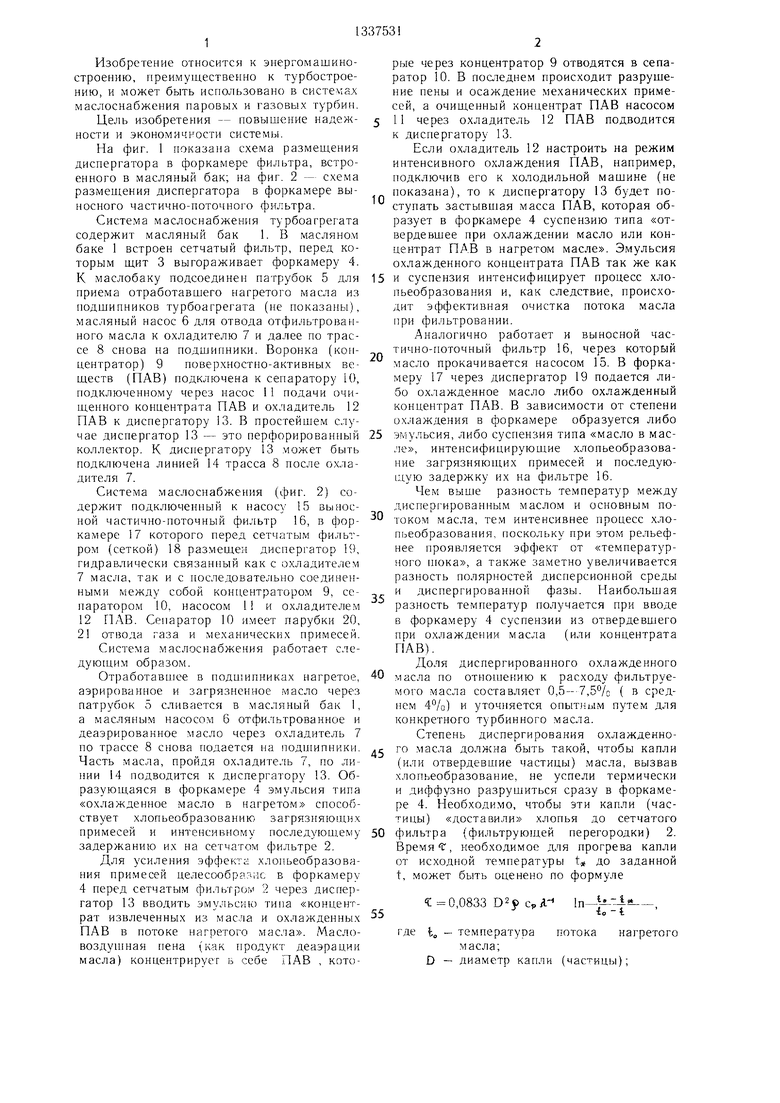

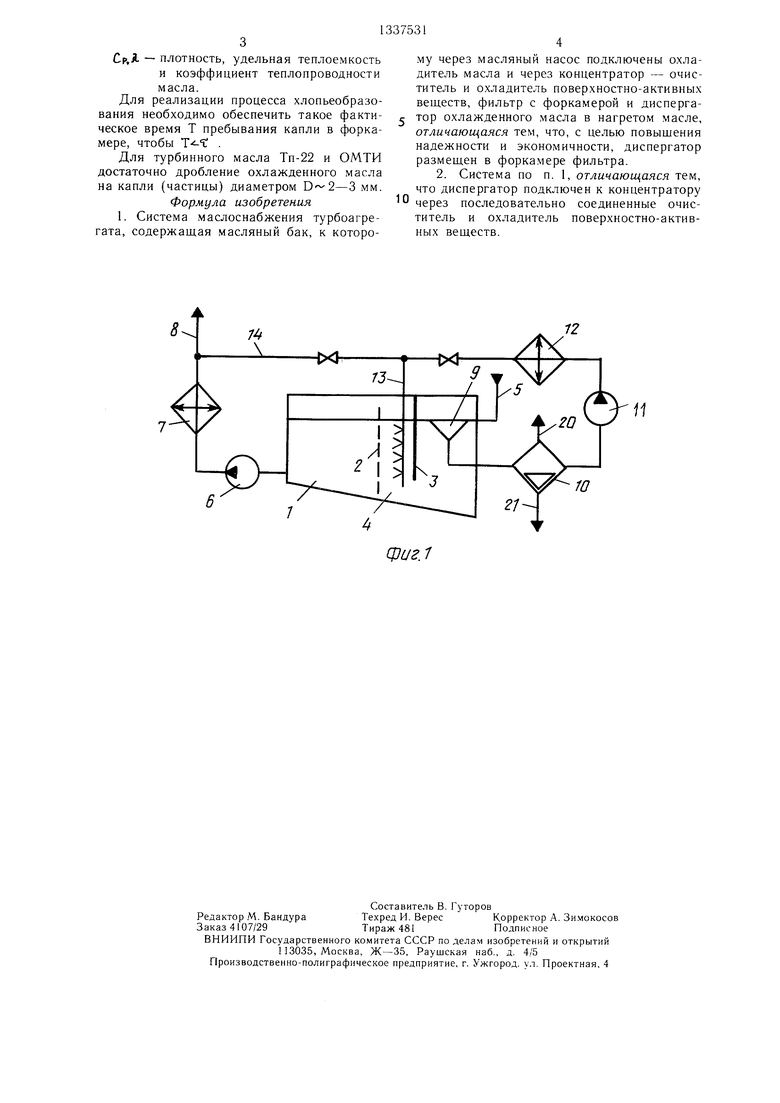

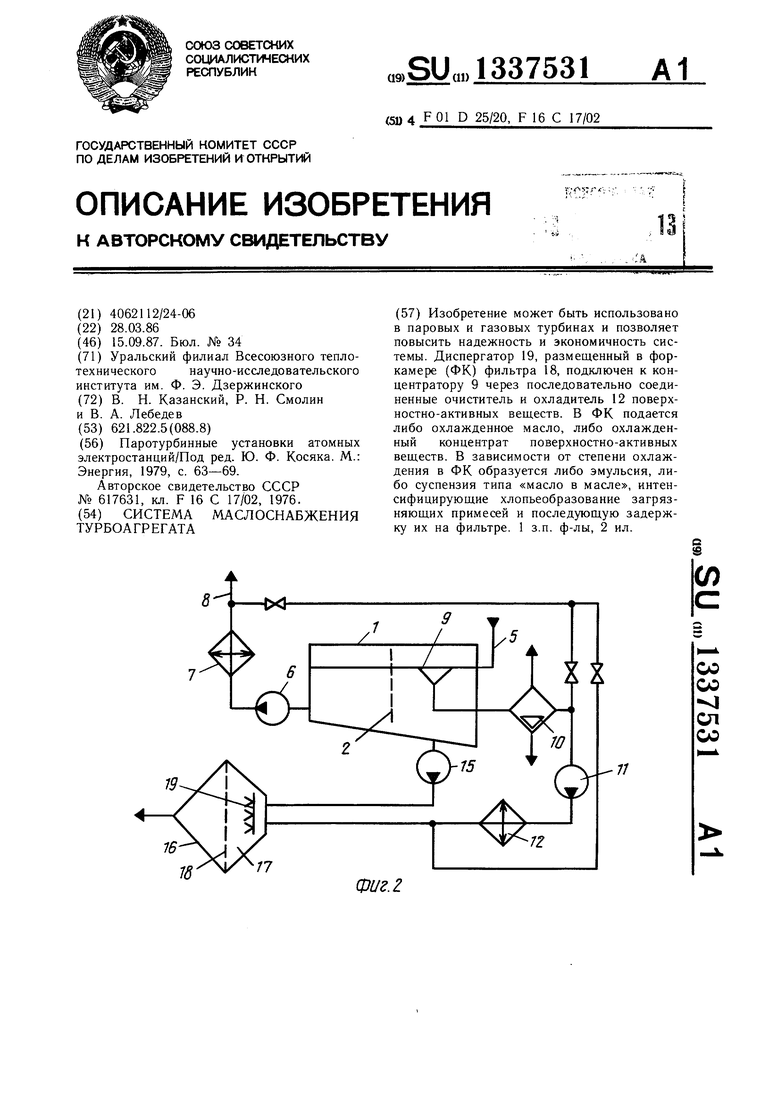

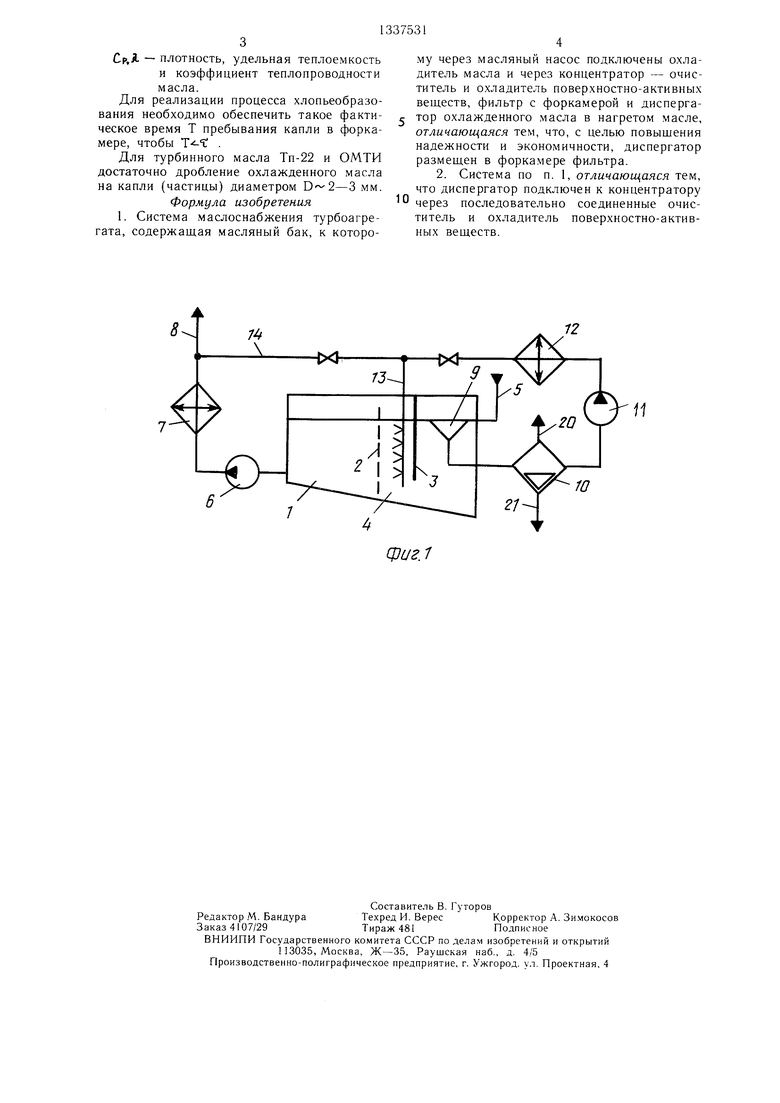

На фиг. 1 показана схема размещения диснергатора в форкаме-ре фильтра, встроенного в масляный бак; на фиг. 2 - схема размещения диспергатора в форкамере выносного частично-поточного фильтра.

Система маслоснабжения турбоагрегата содержит масляный бак 1. В масляном баке 1 встроен сетчатый фильтр, перед которым щит 3 выгораживает форкамеру 4. К маслобаку подсоединен патрубок 5 для приема отработавщего нагретого масла из иодщипников турбоагрегата (не показаны), масляный насос 6 для отвода отфильтрованного масла к охладителю 7 и далее по трассе 8 снова на подшипники. Воронка (концентратор) 9 поверхностно-активных веществ (ПАВ) подключена к сепаратору 10, подключенному через насос 11 подачи очищенного концентрата ПАВ и охладитель 12 ПАВ к диспергатору 13. В простейшем случае диснергатор 13 - это перфорированный коллектор. К диснергатору 13 может быть подютючена линией 14 трасса 8 после охладителя 7.

Система маслоснабжения (фиг. 2) содержит подключенный к насосу 15 выносной частично-поточный фильтр 16, в форкамере 17 которого перед сетчатым фильтром (сеткой) 18 размещен диспергатор 19, гидравлически связанный как с охладителем 7 масла, так и с последовательно соединенными между собой концентратором 9, сепаратором 10, насосом 11 и охладителем 12 ПАВ. Сепаратор 10 имеет парубки 20, 2 отвода газа и механических примесей.

Система маслоспабжения работает следующим образом.

Отработавшее в поди ипниках нагретое, аэрированное и загрязненное масло через патрубок 5 сливается в масляный бак I, а масляным насосом 6 отфильтрованное и деаэрированное масло через охладитель 7 по трассе 8 снова подается па подпшппики. Часть масла, пройдя охладитель 7, по линии 14 подводится к диснергатору 13. Образующаяся в форкамере 4 эмульсия тина «охлажденное масло в нагретом способствует хлопьеобразованию. загрязняющих примесей и интенсивному последующему задержанию их на сетчатом фильтре 2.

Для усиления эффекта хлопьеобразова- ния примесей целесообразмс в форкамеру 4 перед сетчатым фильтров 2 через диспергатор 13 вводить эмульсию типа «концентрат извлеченных из масла и охлажденных ПАВ в потоке нагретого масла. Масло- воздупшая пена (как продукт деаэрации масла) концентрирует в себе ПАВ , кото0

5

0

5

0

5

0

5

0

рые через концентратор 9 отводятся в сепаратор 10. В пос теднем происходит разруще- пие пены и осаждение механических примесей, а очищенный концентрат ПАВ насосом 11 через охладитель 12 ПАВ подводится к диспергатору 13.

Если о.хладитель 12 настроить на режим интенсивного охлаждения ПАВ, например, подключив его к холодильной машине (не показана), то к диспергатору 13 будет поступать засть вщая масса ПАВ, которая образует в форкамере 4 суспензию типа «отвердевшее при охлаждении масло или концентрат ПА.В в нагретом масле. Эмульсия охлажденного концентрата ПАВ так же как и суспензия интенсифицирует процесс хло- пьеобразования и, как следствие, происходит эффективная очистка потока масла при фильтровании.

Аналогично работает и выносной частично-поточный фильтр 16, через который масло прокачивается насосом 15. В форкамеру 17 через диспергатор 19 подается либо охлажденное масло либо охлажденный концентрат ПАВ. В зависимости от степени охлаждения в форкамере образуется либо эмульсия, либо суспензия типа «масло в масле, интенсифицирующие хлопьеобразова- ние загрязняющих примесей и последующую задержку их на фильтре 16.

Чем выше разность температур между .диспергированным маслом и основным но- током масла, тем интенсивнее процесс хло- пьеобразования, поскольку при этом рельефнее проявляется эффект от «температурного пюка, а также заметно увеличивается разность полярностей дисперсионной среды и диспергированной фазы. Наибольшая разность температур получается при вводе в форкамеру 4 суспензии из отвердевшего при охлаждении масла (или концентрата ПАВ).

Доля диспергированного охлажденного масла по отпошению к расходу фильтруемого масла составляет 0,5- 7,5°/о ( в среднем 4°/о) и уточняется onbiTJiiiiM путем для конкретного турбинного масла.

Степень диспергирования охлажденного масла должна быть такой, чтобы капли (или отвердевшие частицы) .масла, вызвав хлопьеобразование, не успели термически и .диффузно разрушиться сразу в форкамере 4. Необходимо, чтобы эти капли (частицы) «доставили хлопья до сетчатого фильтра (фильтрующей перегородки) 2. Времяf, необходимое для прогрева капли от исходной температуры t« до заданной t, может быть оценено по формуле

ч: 0,0833 СрА- где 1

1 потока

температура масла; D - диаметр капли (частицы

нагретого

Ср.А - плотность, удельная теплоемкость и коэффициент теплопроводности масла.

Для реализации процесса хлопьеобразо- вания необходимо обеспечить такое фактическое время Т пребывания капли в форка- мере, чтобы .

Для турбинного масла Тп-22 и ОМТИ достаточно дробление охлажденного масла на капли (частицы) диаметром мм.

Формула изобретения 1. Система маслоснабжения турбоагрегата, содержащая масляный бак, к которо0

му через масляный насос подключены охладитель масла и через концентратор - очиститель и охладитель поверхностно-активных веществ, фильтр с форкамерой и дисперга- тор охлажденного масла в нагретом масле, отличающаяся тем, что, с целью повыщения надежности и экономичности, диспергатор размещен в форкамере фильтра.

2. Система по п. 1, отличающаяся тем, что диспергатор подключен к концентратору через последовательно соединенные очиститель и охладитель поверхностно-активных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система маслоснабжения узловТРЕНия и иСпОлНиТЕльНыХ МЕХАНизМОВ | 1978 |

|

SU832237A1 |

| Система централизованного маслоснабжения | 1978 |

|

SU748080A1 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| Система аварийного маслоснабжения подшипника скольжения | 1978 |

|

SU688758A1 |

| Способ контроля работы подшипника | 1985 |

|

SU1278507A1 |

| МАСЛОБАК ПАРОВОЙ ТУРБИНЫ | 1997 |

|

RU2133835C1 |

| Способ подготовки жидкого топлива к сжиганию | 1989 |

|

SU1636639A1 |

| Смазочная система для машины | 1989 |

|

SU1651012A1 |

| Масляная ванна подпятника гидрогенератора | 1985 |

|

SU1352585A1 |

| Газопоршневой двигатель электроагрегата | 2023 |

|

RU2802562C1 |

Изобретение может быть использовано в паровых и газовых турбинах и позволяет повысить надежность и экономичность системы. Диспергатор 19, размещенный в фор- камере (ФК) фильтра 18, подключен к концентратору 9 через последовательно соединенные очиститель и охладитель 12 поверхностно-активных веществ. В ФК подается либо охлажденное масло, либо охлажденный концентрат поверхностно-активных веществ. В зависимости от степени охлаждения в ФК образуется либо эмульсия, либо суспензия типа «масло в масле, интенсифицирующие хлопьеобразование загрязняющих примесей и последующую задержку их на фильтре. 1 з.п. ф-лы, 2 ил. (Л со оо СП СО 7/ фиг. 2

фиг. 7

| Паротурбинные установки атомных электростанций/Под ред | |||

| Ю | |||

| Ф | |||

| Косяка | |||

| М.: Энергия, 1979, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Система маслоснабжения подшипника скольжения | 1976 |

|

SU617631A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-28—Подача