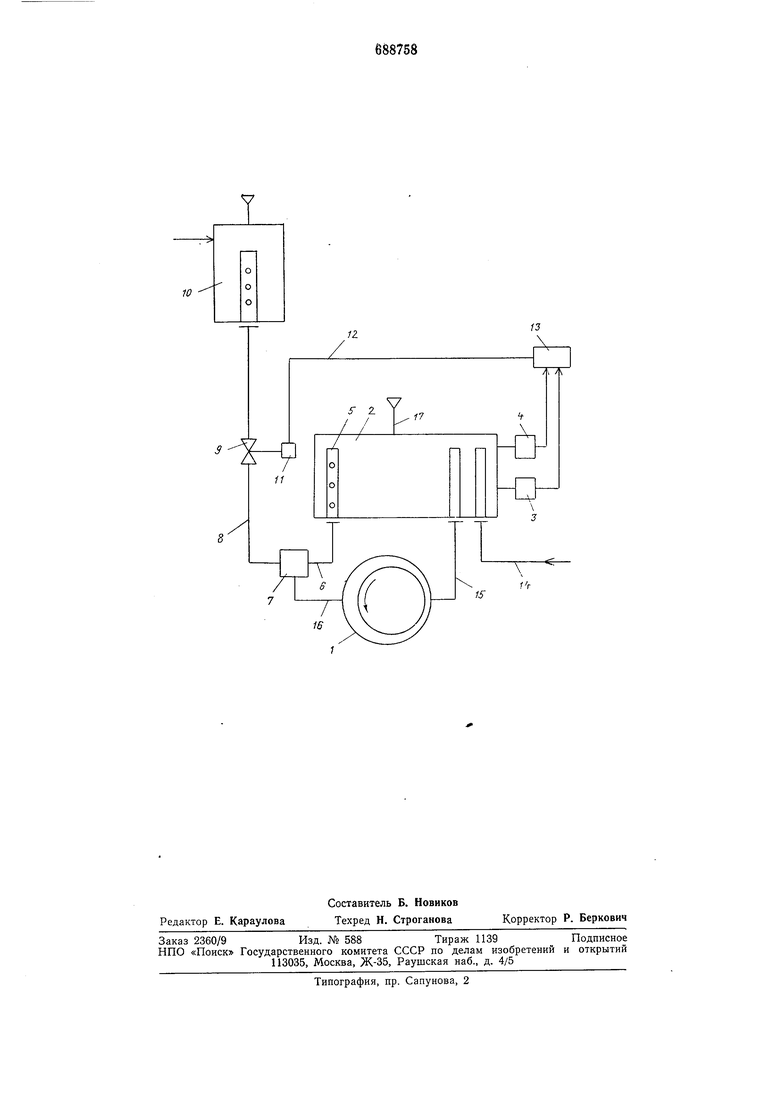

рён трубопровод 16. В верхней части бака 2 установлен воздушный клапан 17.

Работает система маслоснабжения следующим образом.

При нормальной работе турбины в рабочем режиме масло из основной системы маслоснабжения насосами подается через патрубок 14 в бак 2, а из него через патрубок 15 - в подшипник 1. Напорный водяной бак 10 полностью заполнен водой, отсечной клапан 9 закрыт.

В аварийном режиме работы при отключении масляных насосов основной системы и останове турбины давление в баке 12 падает. Срабатывает датчик 4 давления маела, и через блок 13 регулирования поступает сигнал на привод 11 отсечного клапана 9. Клапан 9 открывается, вода из бака 10 через трубопровод 8 попадает в диспергатор 7 и смешивается с маслом, поступаюш,им по трубопроводу 6.

Масловодяная эмульсия из диспергатора 7 проходит далее по трубопроводу 15 в подшипник 1.

По мере снижения скорости врашения (выбеге) турбины потребный расход смазы.ваюшего рабочего тела уменьшается. Уменьшение расхода смазки обеспечивается в системе за счет использования перфорированной маслозаборной трубки 5 и перфорированного конца трубопровода 8, размеш,енного в водяном баке 10, при одновременном сохранении в эмульсии объемного содержания воды и масла.

При дальнейшем снижении скорости вращения турбины нарушается гидродинамический режим смазки подшипника. В этот момент закрывается отсечный клапан 9 по сигналу датчика 3 уровня масла в баке (при достижении расчетного минимального уровня). Далее в подшипник 1 поступает чистое масло из бака 2 до полной остановки турбины.

Снабжение системы аварийного маслоснабжения подшипника скольжения установленными в трубопроводе подачи масла диспергатором и последовательно подключенным к нему напорным водяным баком и отсечным клапаном с приводом, соединенным с датчиками, позволяет повысить надежность работы подшипников в аварийном режиме, режиме аварийного выбега турбины, за счет подачи в подшипник эмульсии с необходимыми реологическими свойствами, повышенной теплоемкостью. Это, в свою очередь, позволяет уменьшить емкость маслобака, снизить пожароопасность и расширить, таким образом, эксплуатационную возможность всей системы.

Формула изобретения

Система аварийного маслоснабжения подшипника скольжения, преимуш,ественно паровой турбины, содержащая размещенный над подшипником масляный бак с датчиками уровня и давления, маслозаборной трубкой и трубопровод подачи масла в подшипник, отличающаяся тем, что, с целью повышения надежности и расширения эксплуатационной возможности, система снабжена установленными в трубопроводе подачи масла диспергатором и последовательно подключенным к нему напорным водяным баком и отсечным клапаном с приводом, а привод клапана соединен с датчиками.

Источники информации, принятые во внимание при экспертизе

1.Жаров А. П. Предупреждение аварий в подшипниках паровых турбин. М., «Энергия, 1974, с. 112.

2.Авторское свидетельство СССР № 481719, кл. F 16С 17/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система маслоснабжения турбомашины | 1966 |

|

SU443193A1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ ЭНЕРГЕТИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2034586C1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2023171C1 |

| Система маслоснабжения турбомашины | 1975 |

|

SU565997A1 |

| Система маслоснабжения узловТРЕНия и иСпОлНиТЕльНыХ МЕХАНизМОВ | 1978 |

|

SU832237A1 |

| Система маслоснабжения подшипника паровой турбины | 1982 |

|

SU1099114A1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592092C1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ ЗАЩИТЫ МАШИННОГО ЗАЛА ЭЛЕКТРОСТАНЦИИ | 1996 |

|

RU2114998C1 |

| Система маслоснабжения турбоагрегата | 1986 |

|

SU1337531A1 |

| УСТРОЙСТВО для ЗАМКНУТОГО МАСЛОСНАБЖЕНИЯ | 1971 |

|

SU300640A1 |

Авторы

Даты

1979-09-30—Публикация

1978-04-03—Подача