Изобретение относится к смазочной технике различных машин и механизмов, например прокатных станов, транспортных двигателей, бумагоделательных машин, стационарных турбомашин. и может быть использовано преимущественно в системах маслоснабжения, узлы которых эксплуатируются в инертногазовой среде.

Цель изобретения - повышение эффективности утилизации некондиционного масла.

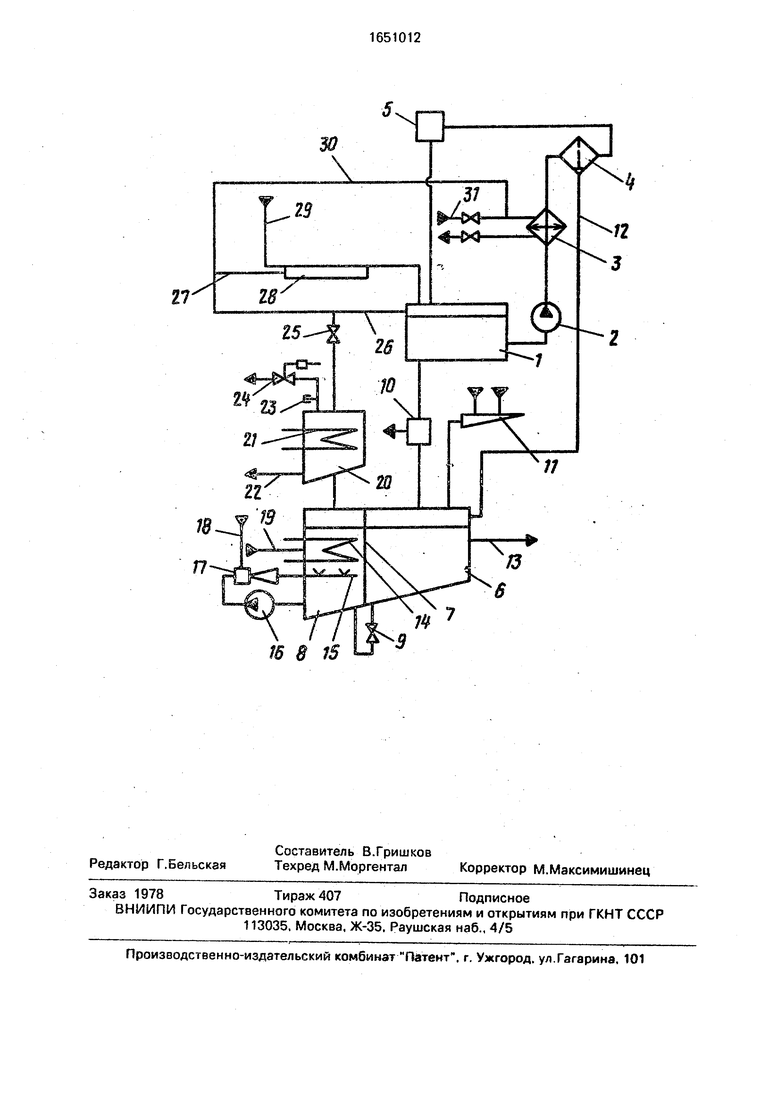

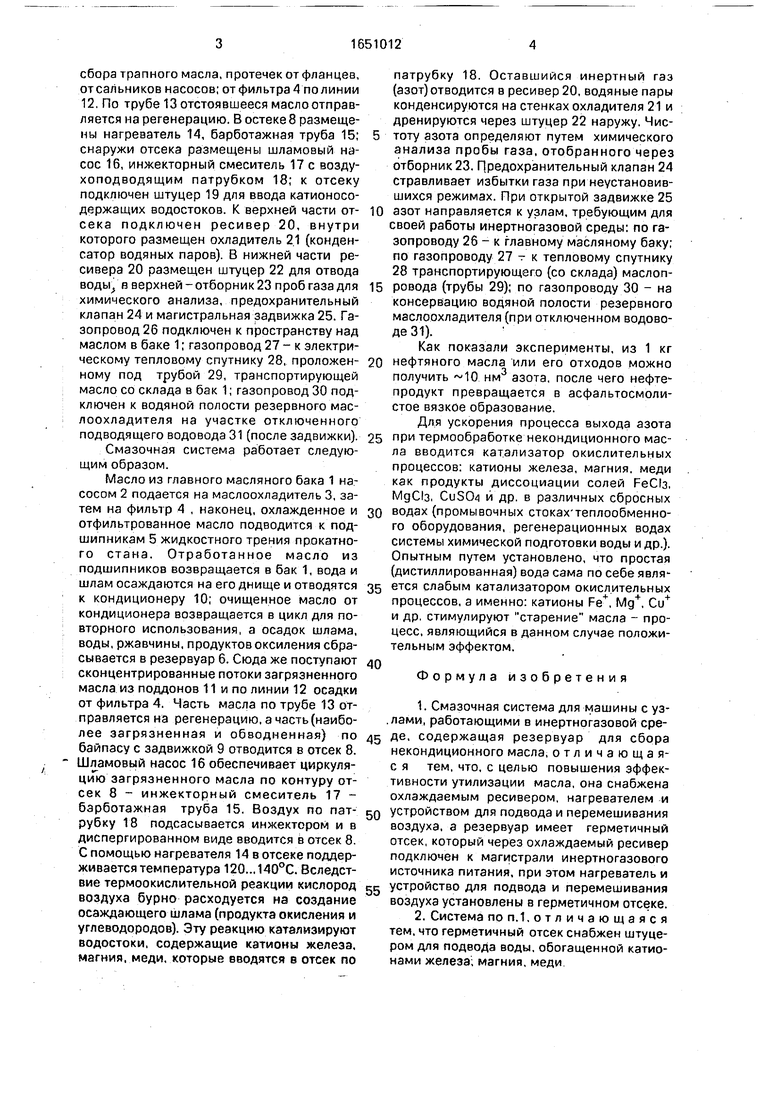

На чертеже показана схема смазочной системы прокатного стана.

Система содержит главный масляный бак 1 (их может быть два), к которому подключены последовательно масляный насос 2, маслоохладитель 3 (их может быть два, в том числе один резервный), фильтр 4, подшипники 5 жидкостного трения. Резервуар 6 для сбора некондиционного масла имеет перегородку 7. выгораживающую герметичный отсек 8. сообщающийся байпасной линией с задвижкой 9. К резервуару 6 подключены сливы грязного масла от кондиционера 10. представляющего собой комплекс из центрифуги, пресс-фильтра, вакуумного аппарата; от поддона 11 для

с

ел

о ю

сбора трапного масла, протечек от фланцев, от сальников насосов; от фильтра 4 по линии 12. По трубе 13 отстоявшееся масло отправляется на регенерацию. В остеке 8 размещены нагреватель 14, барботажная труба 15; снаружи отсека размещены шламовый насос 16, инжекторный смеситель 17с возду- хоподводящим патрубком 18; к отсеку подключен штуцер 19 для ввода катионосо- держащих водостоков. К верхней части отсека подключен ресивер 20, внутри которого размещен охладитель 21 (конденсатор водяных паров). В нижней части ресивера 20 размещен штуцер 22 для отвода водЫ; в верхней-отборник 23 проб газа для химического анализа, предохранительный клапан 24 и магистральная задвижка 25. Газопровод 26 подключен к пространству над маслом в баке 1; газопровод 27 - к электрическому тепловому спутнику 28, проложенному под трубой 29, транспортирующей масло со склада в бак 1; газопровод 30 подключен к водяной полости резервного маслоохладителя на участке отключенного подводящего водовода 31 (после задвижки).

Смазочная система работает следующим образом.

Масло из главного масляного бака 1 насосом 2 подается на маслоохладитель 3, затем на филыр 4 , наконец, охлажденное и отфильтрованное масло подводится к подшипникам 5 жидкостного трения прокатного стана. Отработанное масло из подшипников возвращается в бак 1, вода и шлам осаждаются на его днище и отводятся к кондиционеру 10; очищенное масло от кондиционера возвращается в цикл для повторного использования, а осадок шлама, воды, ржавчины, продуктовоксиления сбрасывается в резервуар 6. Сюда же поступают сконцентрированные потоки загрязненного масла из поддонов 11 и по линии 12 осадки от фильтра 4. Часть масла по трубе 13 отправляется на регенерацию, а часть (наиболее загрязненная и обводненная) по байпасу с задвижкой 9 отводится в отсек 8. Шламовый насос 16 обеспечивает циркуляцию загрязненного масла по контуру отсек 8 - инжекторный смеситель 17 - барботажная труба 15. Воздух по патрубку 18 подсасывается инжектором и в диспергированном виде вводится в отсек 8. С помощью нагревателя 14 в отсеке поддерживается температура 120..,140°С. Вследствие термоокислительной реакции кислород воздуха бурно расходуется на создание осаждающего шлама (продукта окисления и углеводородов). Эту реакцию катализируют водостоки, содержащие катионы железа, магния, меди, которые вводятся в отсек по

патрубку 18. Оставшийся инертный газ (азот) отводится в ресивер 20, водяные пары конденсируются на стенках охладителя 21 и дренируются через штуцер 22 наружу, Чистоту азота определяют путем химического анализа пробы газа, отобранного через отборник 23. Предохранительный клапан 24 стравливает избытки газа при неустановившихся режимах. При открытой задвижке 25

азот направляется к узлам, требующим для своей работы инертногазовой среды: по газопроводу 26 - к главному масляному баку; по газопроводу 27 - к тепловому спутнику 28 транспортирующего (со склада) маслопровода (трубы 29); по газопроводу 30 - на консервацию водяной полости резервного маслоохладителя (при отключенном водоводе 31).

Как показали эксперименты, из 1 кг

нефтяного масла или его отходов можно получить 10 нм азота, после чего нефтепродукт превращается в асфальтосмоли- стое вязкое образование.

Для ускорения процесса выхода азота

при термообработке некондиционного масла вводится катализатор окислительных процессов: катионы железа, магния, меди как продукты диссоциации солей , МдС1з, CuSO/q и др. в различных сбросных

водах (промывочных стоках теплообменно- го оборудования, регенерационных водах системы химической подготовки воды и др.). Опытным путем установлено, что простая (дистиллированная) вода сама по себе явля

ется слабым катализатором окислительных процессов, а именно: катионы Fe+, Mg+, Cu+ и др, стимулируют старение масла - процесс, являющийся в данном случае положительным эффектом.

Формула изобретения

1.Смазочная система для машины с уз- .лами, работающими в инертногазовой среде, содержащая резервуар для сбора некондиционного масла, отличающая- с я тем, что, с целью повышения эффективности утилизации масла, она снабжена охлаждаемым ресивером, нагревателем и

устройством для подвода и перемешивания воздуха, а резервуар имеет герметичный отсек, который через охлаждаемый ресивер подключен к магистрали инертногазового источника питания, при этом нагреватель и

УСТР°ИСТВО Для подвода и перемешивания воздуха установлены в герметичном отсеке.

2.Система по п.1,отличающаяся тем, что герметичный отсек снабжен штуцером для подвода воды, обогащенной катионами железа, магния, меди

16 В 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Система централизованного маслоснабжения | 1978 |

|

SU748080A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2030614C1 |

| Система маслоснабжения турбомашины | 1980 |

|

SU994785A1 |

| Устройство для приема и обработки некондиционного смазочного материала | 1991 |

|

SU1827496A1 |

| Система смазки | 1980 |

|

SU889874A1 |

| Система маслоснабжения турбомашины | 1985 |

|

SU1321845A1 |

| Система централизованного маслоснабжения турбомашины | 1976 |

|

SU659770A1 |

| Генератор масляного аэрозоля | 1981 |

|

SU1183772A1 |

| Паросиловая установка | 1982 |

|

SU1071779A1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К СГОРАНИЮ ПРИ УТИЛИЗАЦИИ ТЕПЛОВЫХ ВЫБРОСОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2353789C2 |

Изобретение относится к смазочной технике и может быть использовано в системах централизованного маслоснабжения. Цель изобретения - повышение эффективности утилизации некондиционного масла и одновременно повышения пожарной безопасности смазочных систем различных машин и механизмов, экологического совершенства трубных систем маслоохладителей, торможение окислительных процессов и увеличение срока службы масла (без замены) путем использования в ряде элементов системы инертногазовой среды (азота). Для этой цели отгорожен герметичный отсек резервуара для сбора некондицией ного масла, в котором подвергаются теплообработке с помощью нагревателя загрязненные отходы масла, осадок с фильтровальных перегородок, обводненные сливы от кондиционеров, замасленные трапные воды. Отсек снабжен устройством подвода воздуха. В результате барботи- рования воздуха через слой термообраба- тываемого масла происходит бурное поглощение кислорода, оставшийся же азот после осушки транспортируется к узлам, требующим для своей работы инертногазовой среды. Для стимулирования окислительных процессов в отсек через специальный штуцер вводятся промывочные воды, содержащие катионы железа. мЈ ния, меди. 1 з.п.ф-лы, 1 ил. W

| Гедык П.И | |||

| и др | |||

| Смазка металлургического оборудования, М,: Металлургия, 1971 | |||

| Букса для железнодорожного подвижного состава | 1922 |

|

SU329A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-05-23—Публикация

1989-06-09—Подача