Изобретение относится к холодильной технике, а именно к компрессионным холодильным машинам, использующим в качестве холодильного агента аммиак, хладоны, углекислоту, воздух И др., и может быть использовано в различных отраслях промышленности, где применяется искусственный холод.

Известен маслоотделитель, содержа- щий цилиндр, в котором размещены наг- иетательная труба с сегнеровым колесом и решетки для очистки выходящих паров.

Недостатком указанного маслоотде- лителя является малая эффективность маслоотделения вследствие большого уноса масла парами хладагента.

Известен также маслоотделитель, содержащий вертикальный цилиндричес- кий корпус с патрубками подвода и отвода паров хладагента и размещенные в верхней части корпуса перфорированные конусные отбойники.

Недостатком данного маслоотделите- ля является снижение эффективности маслоотделения в процессе работы до 60% вследствие накопления масла, а следовательно, повьппение уноса масла в систему и ее замасливание. Это при- водит к повьппенному расходу электро- знергии на выработку единицы холода. Кроме того недостатком является сложность автоматизации процесса выпуска масла, так как при барботаже происхо- дит постоянное перемешивание масла с жидким хладагентом, выпускаемое масло нуждается в регенерации - очистке от механических примесей перед вторичным применением.

Целью изобретения является интен- .сификация процесса маслоотделения и обеспечение регенерации масла, а также автоматизации процесса выпуска масла.

Указанная цель достигается тем, что в маслоотделителе, содержащем вертикальный цилиндрический корпус с патрубками подвода и отвода паров хладагента и размещенные в верхней части корпуса перфорированные конусные отбойники, корпус с нижнего торца снабжен маслосборником и соосно установленным в нем разделителем, причем патрубок подвода паров хлада- рента введен в корпус через разделитель и имеет на выходном конце стакан с тангенциальными щелевыми насадками и торцовым отверстием, а маслосборник сообщен с верхней частью корпуса посредством уравнительной трубки, снабже1 ной поплавковым регулятором и штуцером для отвода масла.

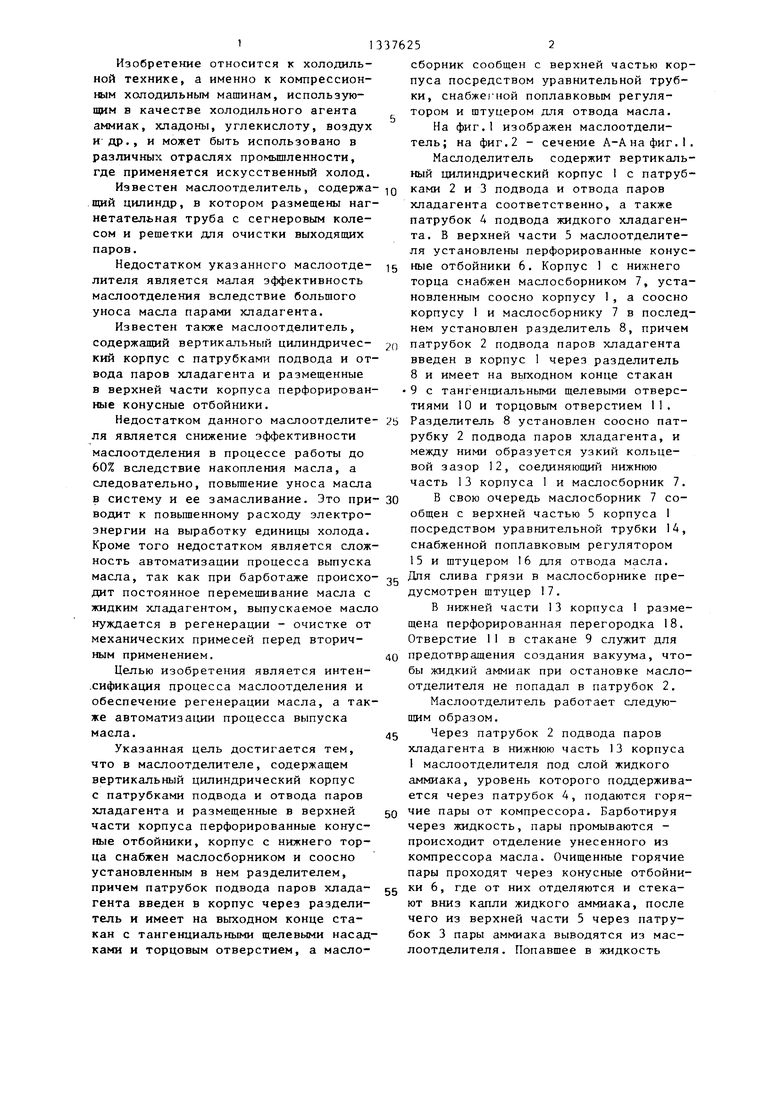

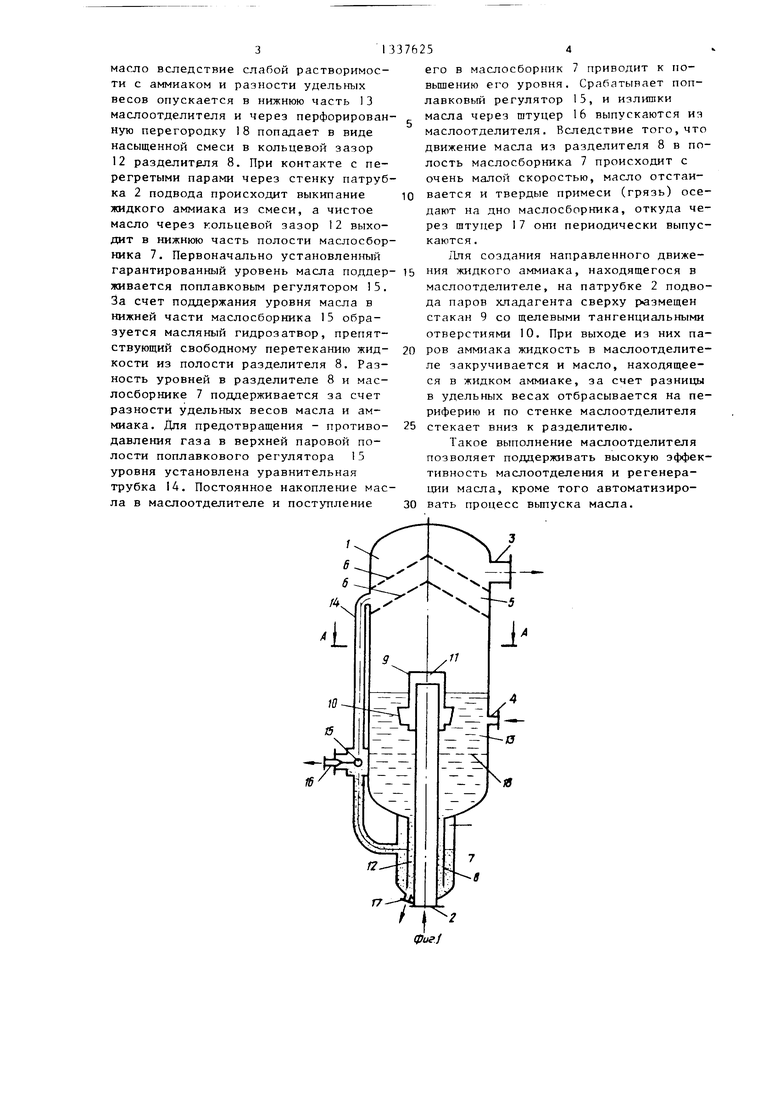

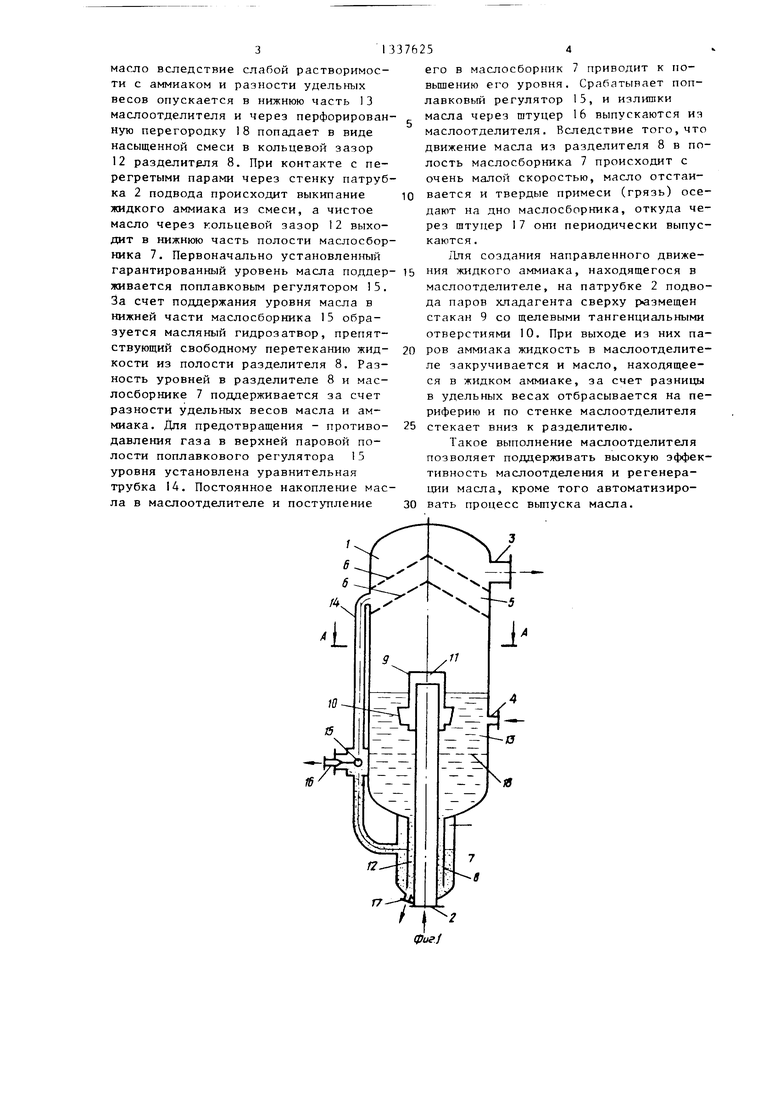

На фиг.1 изображен маслоотделитель; на фиг.2 - сечение А-А на фиг.1.

Маслоделитель содержит вертикальный цилиндрический корпус 1 с патрубками 2 и 3 подвода и отвода паров хладагента соответственно, а также патрубок 4 подвода жидкого хладагента. В верхней части 5 маслоотделителя установлены перфорированные конусные отбойники 6. Корпус 1 с нижнего торца снабжен маслосборником 7, установленным соосно корпусу 1, а соосно корпусу 1 и маслосборнику 7 в последнем установлен разделитель 8, причем патрубок 2 подвода паров хладагента введен в корпус 1 через разделитель 8 и имеет на выходном конце стакан 9 с тангенциальными щелевыми отверстиями 10 и торцовым отверстием 11. Разделитель 8 установлен соосно патрубку 2 подвода паров хладагента, и между ними образуется узкий кольцевой зазор 12, соединяющий нижнюю часть 13 корпуса 1 и маслосборник 7.

В свою очередь маслосборник 7 сообщен с верхней частью 5 корпуса 1 посредством уравнительной трубки 1А, снабженной поплавковым регулятором 15 и штуцером 16 для отвода масла. Для слива грязи в маслосборнике предусмотрен штуцер 17.

В нижней части 13 корпуса 1 размещена перфорированная перегородка 18. Отверстие 1 1 в стакане 9 слуткит для предотвращения создания вакуума, чтобы жидкий аммиак при остановке маслоотделителя не попадал в патрубок 2.

Маслоотделитель работает следую- mjiM образом.

Через патрубок 2 подвода паров хладагента в нижнюю часть 13 корпуса 1 маслоотделителя под слой жидкого , уровень которого поддерживается через патрубок 4, подаются горячие пары от компрессора. Барботируя через жидкость, пары промываются - происходит отделение унесенного из компрессора масла. Очищенные горячие пары проходят через конусные отбойники 6, где от них отделяются и стекают вниз капли жидкого аммиака, после чего из верхней части 5 через патрубок 3 пары аммиака выводятся из маслоотделителя. Попавшее в жидкость

масло вследствие слабой растворимости с аммиаком и разности удельных весов опускается в нижнюю часть 13 маслоотделителя и через перфорирован ную перегородку 18 попадает в виде насыщенной смеси в кольцевой зазор 12 разделитэля 8. При контакте с перегретыми парами через стенку патруб ка 2 подвода происходит выкипание жидкого аммиака из смеси, а чистое масло через кольцевой зазор 12 выходит в нижнюю часть полости маслосбор инка 7. Первоначально установленный гарантированный уровень масла поддер живается поплавковым регулятором 15. За счет поддержания уровня масла в нижней части маслосборника 15 образуется масляный гидрозатвор, препятствующий свободному перетеканию жидкости из полости разделителя 8, Разность уровней в разделителе В и маслосборнике 7 поддерживается за счет разности удельных весов масла и аммиака. Для предотвращения - противодавления газа в верхней паровой полости поплавкового регулятора 15 уровня установлена уравнительная трубка 14, Постоянное накопление мае ла в маслоотделителе и поступление

376254

его в маслосборник 7 приводит к повышению его уровня. Срабатывает поплавковый регулятор 15, и излишки масла через штуцер 16 выпускаются из маслоотделителя. Вследствие того, что движение масла из разделителя 8 в полость маслосборника 7 происходит с очень малой скоростью, масло отстаи10 вается и твердые примеси (грязь) оседают на дно маслосборника, откуда через штуцер I7 ОШ1 периодически выпускаются .

Для создания направленного движе- 15 ния жидкого аммиака, находящегося в

маслоотделителе, на патрубке 2 подвода паров хладагента сверху размещен стакан 9 со щелевыми тангенциальными отверстиями 10. При выходе из них па20 ров аммиака жидкость в маслоотделителе закручивается и масло, находящееся в жидком аммиаке, за счет разницы в удельных весах отбрасывается на периферию и по стенке маслоотделителя

25 стекает вниз к разделителю.

Такое выполнение маслоотделителя позволяет поддерживать высокую эффективность маслоотделения и регенерации масла, кроме того автоматизиро30 вать процесс вьшуска масла.

Редактор Н.Горват

Составитель Г.Кукликова

Техред М.Дидык Корректор А.Зимокосов

Заказ 4115/34Тираж 475Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслоотделитель | 1986 |

|

SU1451496A1 |

| РЕСИВЕР ХОЛОДИЛЬНОЙ УСТАНОВКИ | 2006 |

|

RU2324870C1 |

| ОТДЕЛИТЕЛЬ ЖИДКОСТИ | 2008 |

|

RU2359185C1 |

| Способ отделения масла от хладагента в маслоотделителе холодильной установки и устройство для его осуществления | 2001 |

|

RU2224959C2 |

| Маслоотделитель | 1975 |

|

SU568810A1 |

| Маслоотделитель | 1980 |

|

SU866361A1 |

| РЕСИВЕР ХОЛОДИЛЬНОЙ УСТАНОВКИ | 1991 |

|

RU2006761C1 |

| Маслоотделитель | 1984 |

|

SU1170238A1 |

| Маслоотделитель | 1983 |

|

SU1139941A1 |

| РЕСИВЕР ХОЛОДИЛЬНОЙ УСТАНОВКИ | 1999 |

|

RU2151347C1 |

| Маслоотделитель для аммиачных холодильных машин | 1941 |

|

SU65718A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Курылев Е.С | |||

| и Герасимов Н.А | |||

| Холодильные установки | |||

| Л.: Машиностроение, 1980, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-09-15—Публикация

1983-03-25—Подача