Изобретение относится к металлургии, в частности к термической обработке с применением комбинированного нагрева в вакууме и на воздухе, и может найти применение в приборостроении, космической технике и электронике.

Наиболее близким к предлагаемому является способ термической обработки специальных легированных сплавов, предусматривающий проведение нагрева в вакууме или нейтральной среде при температуре 750-800oC в течение 10-45 мин и последующее оксидирование переносом на воздух с дополнительным нагревом при продолжении оксидирования на воздухе (авт. св. N 184098, C 23 C 8/10, 66).

Способ имеет недостатки: не позволяет получить детали с высокими механическими свойствами, вызывает значительное окисление, ухудшающее коррозийные и антифрикционные свойства, сложен в осуществлении и применим для гладких деталей простой конфигурации.

Цель изобретения повышение антифрикционных свойств при сохранении высоких прочностных характеристик, а также снижение трудоемкости и энергоемкости при исключении деформации прецизионных мелкоразмерных деталей.

Для достижения поставленной цели резьбовые мелкоразмерные микровинты, болты и штифты нагревают в вакууме 1,33•10-2 - 1,33•10-3Па, располагая на конкретной керамической плите, и после выдержки при 550-600oC в течение 5-10 мин переносят на воздух вместе с керамической плитой и выдерживают при этой же температуре в течение 10-15 мин.

При этом детали для термической обработки устанавливают на керамическую плиту-нагреватель из вакуумплотной керамики ВК-94-1, имеющей шлифованную опорную поверхность и вмонтированный в керамику нагревательный элемент. В других случаях для менее теплостойких сталей нагрев проводят при температуре до 475oC при передаче тепла через керамику от другого нагревательного элемента.

При этом в процессе вакуумного нагрева контактно теплопроводностью от керамической плиты сокращается время прогрева в сравнении с принятой схемой нагрева излучением от нагревателей вакуумной печи, однако тепловая поводка при этом снижается. В высоколегированных сталях типа O3ХIIHIOM2T, IOXIIH23TMP протекает мартенситное превращение, упрочнение головок крепежных резьбовых деталей и последующее объемное старение всех резьбовых деталей во всем объеме. В легированных сталях других классов протекают процессы отпуска, старения стабилизируются размеры, происходит очистка поверхности резьб.

На втором этапе при переносе на воздух и при выдержке на воздухе формируется на резьбовой и гладкой поверхности тонкая окисная пленка, имеющая лучшие коэффициенты трения, чем по ОСТ 92-8985-78, но не ухудшающая антикоррозионные свойства поверхности деталей, хорошо удерживающая смазку или, наоборот, улучшающая схватывание при проведении контровки с использованием контровочных компаундов и герметиков. В результате обработки при минимальных затратах на электроэнергию, при снижении времени обработки получают прецизионные детали с лучшими эксплуатационными свойствами, чем при обработке по всем известным технологическим схемам.

При практическом осуществлении способа в мелкосерийном производстве технологических источников плазмы обрабатывали различные нестандартный и нормализованный крепеж-винты, шпильки, штифты из сталей ЭП-830, ЭП-678, ЭП-33, ЭП-56, изготовленные из стали-серебрянки, из прутков диаметром 2-4 мм производства завода "Серп и молот", а также резьбовые детали из нержавеющих сталей после криогенного упрочнения I2XI8HIOT, XI7H8.

Использовали керамические плиты из керамики ВК-94-I алюмооксидной производства НПО "Алунд" Тульской области, толщина плит 2-3 мм, металлизация токопроводов молибдено-марганцевой пастой, рабочие температуры 200-700oC.

Для вакуумного нагрева на керамических подставках и нагревателях использовали малоэнергоемкие вакуумные печи СНВЛ-0,8.0,5/IIMI и настольные электрошкафы СНВЛ-3,5.2,5/3М.

Пример. Винты крепежные М2 длиной 8 мм для крепления анода технологической плазменной установки изготоавливали из стали 03ХIIHIOM2T и термообрабатывали по предложенной технологии.

Вначале устанавливали винты по 50 штук на керамические нагреватели круглые, шлифованные из керамики ВК94-I, толщиной 3 мм, помещали в вакуумную настольную печь и нагревали в вакууме 1,33•10-2 Па до температуры 550oC в течение 10 мин.

Затем развакуумировали печь и переносили детали на керамическом нагревателе на воздух и выдерживали при этой же температуре 15 мин. В результате получены винты с прочностью 1560-16600 МПа, ударной вязкостью 45-50 Дж/см2 и поверхностным оксидным слоем 3-8 мкм с коэффициентом трения 0,11-0,12, что позволило проводить сборку узлов с исключением схватывания резьб винтов с нержавеющей сталью, имеющей прочность 780-1150 ОМП.

Повысилась надежность и улучшились эксплуатационные характеристики при работе в вакууме в условиях частых теплосмен. При этом трудоемкость термообработки сократилась в 2,1 раза в сравнении со стандартизованными режимами, исключен брак при сборке, связанный со сжатием шлицев.

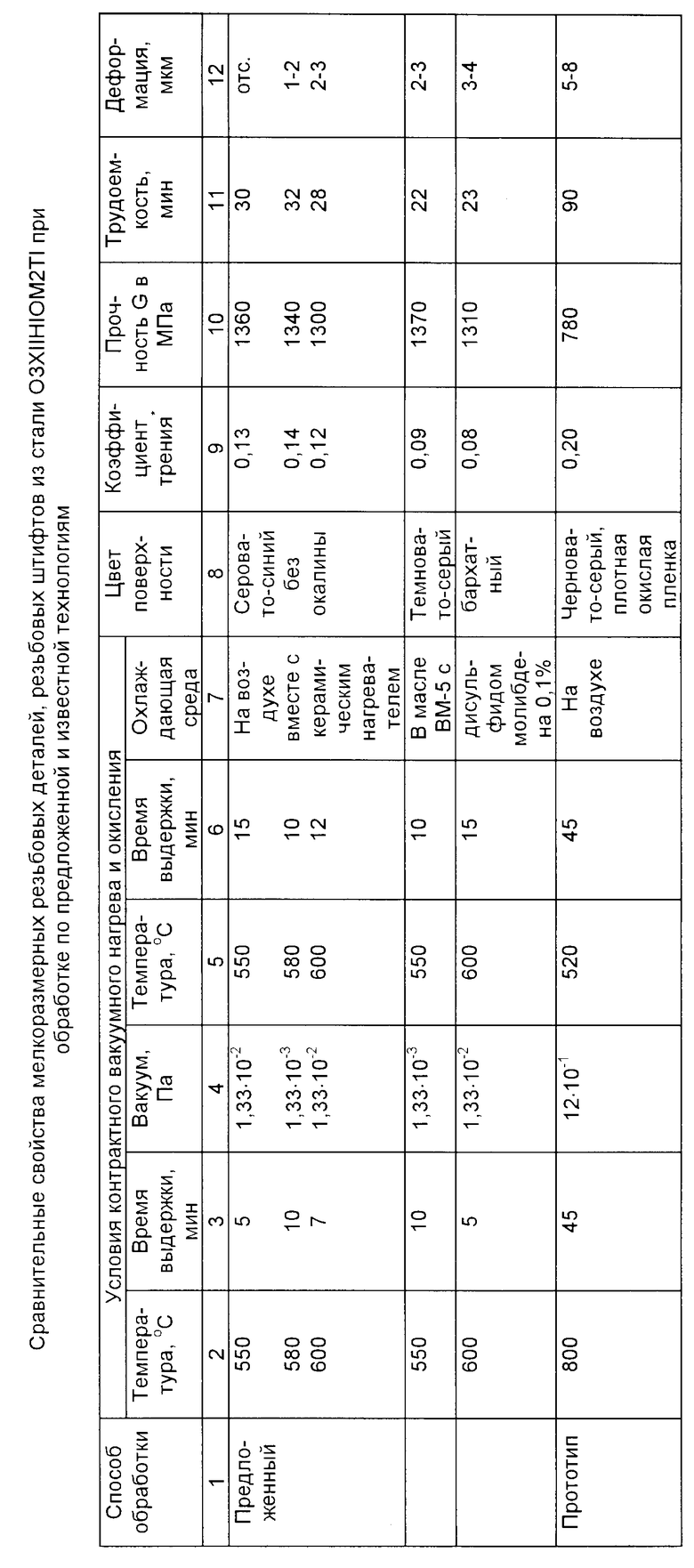

В табл. 1 приведены сравнительные характеристики других конструкционных деталей резьбовых шпилек при обработке по предложенному способу и по прототипу.

Пример. Шпильки М2 длиной 10 мм из стали O8X17H5M3 обрабатывали в вакууме с установкой на керамическом шлифованном нагревателе по 30 шт в садке, с выдержкой при 600oC в течение 10 мин, вакуум был 1,33•10-3 Па.

После окончания выдержки переносили садку с керамическим нагревателем на воздух и выдерживали при этой же температуре 15 мин, затем охлаждали шпильки в ванночке с вакуумным маслом ВИ-I с добавкой 0,1% дисульфида молибдена, стряхивая их с керамического поддона.

Обработка позволила получить шпильки с высокими антизадирными свойствами поверхности при комнатной температуре и при температурах 300-480oC при коэффициенте трения 0,09-0,10. При этом прочность основного металла была 950-1000 МПа.

Одновременно исключена деформация по длине, трудоемкость обработки сократилась в 3,5 раза.

При проведении обработки при 450oC получена более высокая прочность основы 1200-1250 МПа, более тонкая оксидная пленка, имеющая лучшие коррозионные свойства и антифрикционные характеристики, превышающие аналогичные при обработке по известной технологии.

Таким образом, способ универсален применительно к различным маркам высокопрочных легированных сталей и существенно улучшает эксплуатационные свойства микрокрепежных деталей в спецтехнике.

Изобретение относится к металлургии, в частности к термической обработке с применением комбинированного нагрева в вакууме и на воздухе и может найти применение в приборостроении, космической технике и электронике. Технический результат - повышение антифрикционных свойств при снижении трудоемкости и энергоемкости, предусматривается также уменьшение деформации. Резьбовые детали нагревают в вакууме с расположением деталей на контактном керамическом нагревательном элементе при температуре 550 - 600oC в течение 5 - 10 мин и проводят окисление при этой же температуре на этом же нагревателе в течение 10 - 15 мин. 3 з.п. ф-лы, 1 табл.

| 0 |

|

SU184098A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1993-07-13—Подача