из материала с относительным удлинением не более 3-5%. При соударении поршня 1 с находящейся в верхней по- лрсти камеры 5 жидкостью 7 в ней начинают распространяться волны сжатия, разрушающие мембрану 6. Образцовый и калибруемые датчики 8, размещенные в гнездах камеры 5, разгружаются про1

Изобретение относится к измерительной технике, в частности к устройствам для определения динамических характеристик датчиков, и может быть применено в экспериментальных работах при измерении высоких импульсных давлений.

Целью изобретения является расширение функциональных возможностей устройства путем увеличения скорости спада давления.

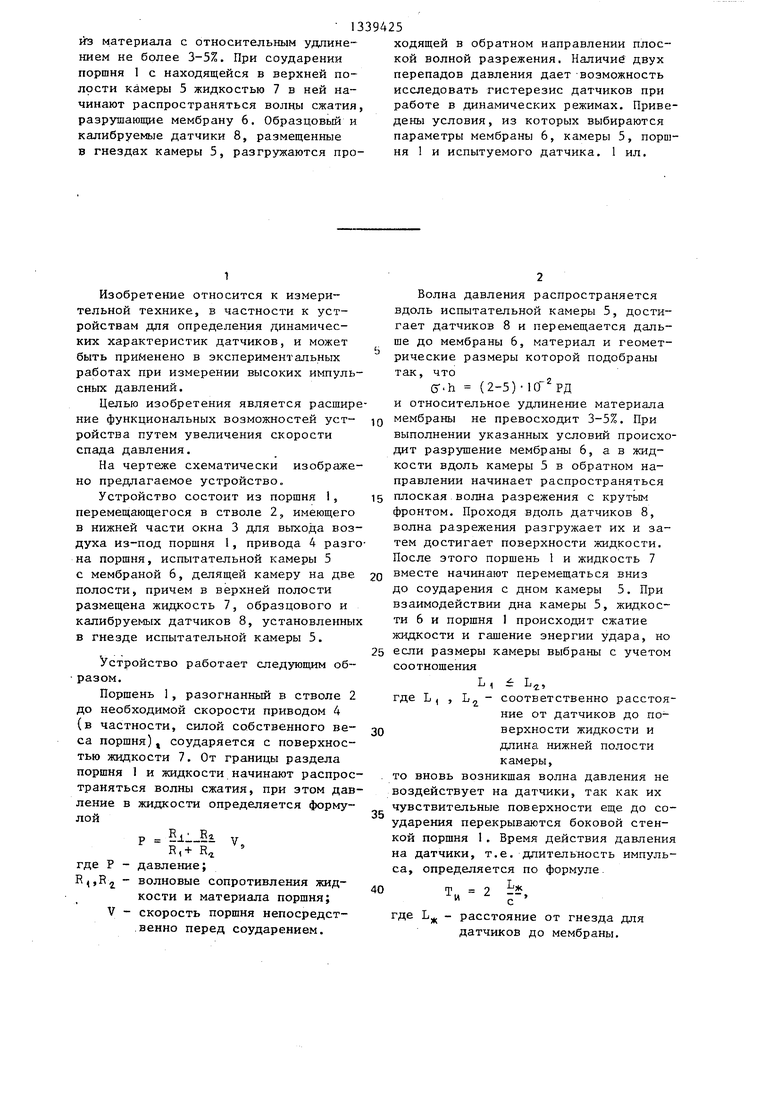

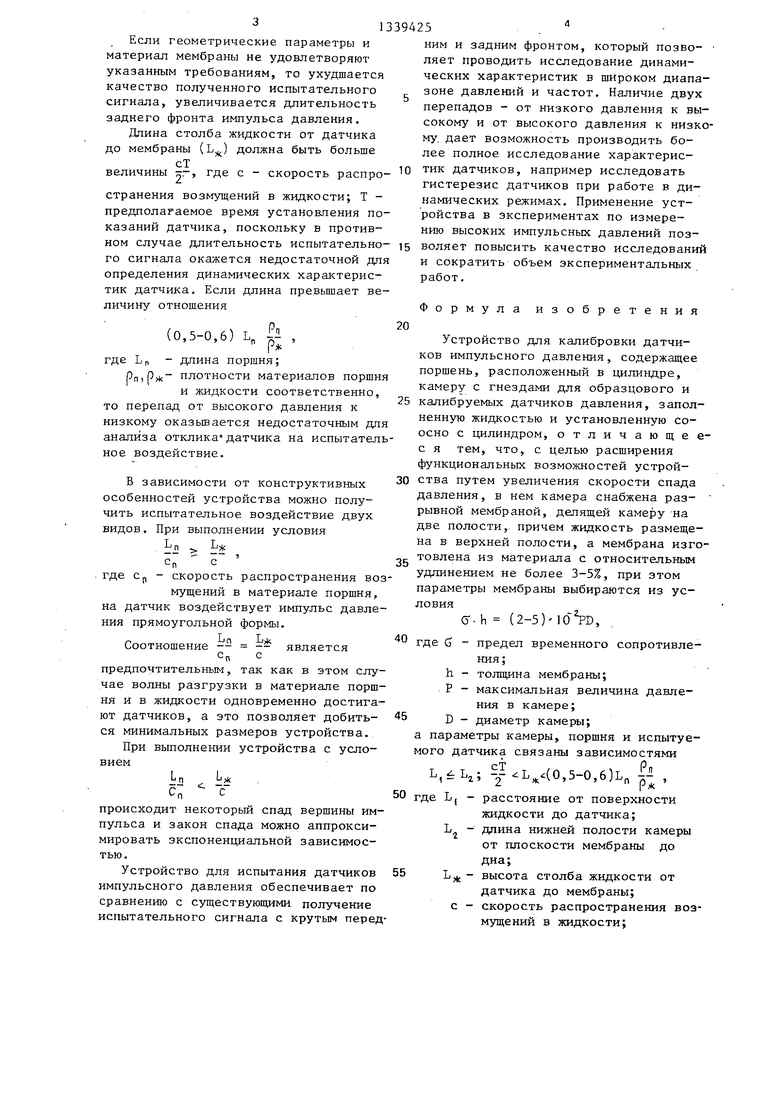

Па чертеже схематически изображено предлагаемое устройство.

Устройство состоит из поршня 1, перемещающегося в стволе 2, имеющего в нижней части окна 3 для выхода воздуха из-под поршня 1, привода 4 разгона поршня, испытательной камеры 5 с мембраной 6, делящей камеру на две полости, причем в верхней полости размещена жидкость 7, образцового и калибруемых датчиков 8, установленных в гнезде испытательной камеры 5.

Устройство работает следующим об- разом.

Поршень 1, разогнанный в стволе 2 до необходимой скорости приводом 4 (в частности, силой собственного веса поршня), соударяется с поверхностью жидкости 7. От границы раздела поршня 1 и жидкости начинают распространяться волны сжатия, при зтом давление в жидкости определяется формулой

Р V

R,+ R где Р - давление;

R,,R - волновые сопротивления жидкости и материала поршня; V - скорость поршня непосредственно перед соударением.

ходящей в обратном направлении плоской волной разрежения. Наличие двух перепадов давления дает возможность исследовать гистерезис датчиков при работе в динамических режимах. Приведены условия, из которых выбираются параметры мембраны 6, камеры 5, поршня 1 и испытуемого датчика. 1 ил.

Волна давления распространяется вдоль испытательной камеры 5, достигает датчиков 8 и перемещается дальше до мембраны 6, материал и геометрические размеры которой подобраны так, что

er.h (2-5)

и относительное удлинение материала

д мембраны не превосходит 3-5%. При выполнении указанных условий происходит разрушение мембраны 6, а в жидкости вдоль камеры 5 в обратном направлении начинает распространяться

5 плоская волна разрежения с крутым фронтом. Проходя вдоль датчиков 8, волна разрежения разгружает их и затем достигает поверхности жидкости. После этого поршень 1 и жидкость 7

Q вместе начинают перемещаться вниз до соударения с дном камеры 5. При взаимодействии дна камеры 5, жидкости 6 и поршня 1 происходит сжатие жидкости и гашение энергии удара, но

5 если размеры камеры выбраны с учетом соотношения

L, L,

где L, , L - соответственно расстояние от датчиков до по0верхности жидкости и

длина нижней полости камеры,

. то вновь возникшая волна давления не воздействует на датчики, так как их чувствительные поверхности еще до соударения перекрываются боковой стенкой поршня 1. Время действия давления на датчики, т.е. длительность импульса, определяется по формуле

Ьч

5

0

Т 2 - с

где Lj - расстояние от гнезда для датчиков до мембраны.

Если геометрические параметры и материал мембраны не удовлетворяют указанным требованиям, то ухудшается качество полученного испытательного сигнала, увеличивается длительность заднего фронта импульса давления.

Длина столба жидкости от датчика до мембраны сТ

, Lj,) должна быть больше

величины тг,

где с - скорость распространения возмущений в жидкости; Т - предполагаемое время установления показаний датчика, поскольку в противном случае длительность испытательного сигнала окажется недостаточной для определения динамических характеристик датчика. Если длина превышает величину отношения

(0,5-0,6) i ,

где Lp - длина поршня;

Рл)Р( плотности материалов поршня

и жидкости соответственно, то перепад от высокого давления к низкому оказьшается недостаточным для анализа отклика датчика на испытательное воздействие.

В зависимости от конструктивных особенностей устройства можно получить испытательное воздействие двух видов. При выполнении условия

b :t

CH с

где Ср - скорость распространения возмущений в материале поршня, на датчик воздействует импульс давления прямоугольной формы.

LI С1 Lju

Соотношение - - Сг, с

является

предпочтительным, так как в этом случае волны разгрузки в материале поршня и в жидкости одновременно достигают датчиков, а это позволяет добить- ся минимальных размеров устройства.

При выполнении устройства с условием

Ц

с; - Т

происходит некоторый спад вершины импульса и закон спада можно аппроксимировать экспоненциальной зависимостью.

Устройство для испытания датчиков импульсного давления обеспечивает по сравнению с существующими получение испытательного сигнала с крутым перед

39425.

ним и задним фронтом, который позво- ляет проводить исследование динамических характеристик в широком диапазоне давлений и частот. Наличие двух перепадов - от низкого давления к высокому и от высокого давления к низкому, дает возможность производить более полное исследование характерис- 10 тик датчиков, например исследовать гистерезис датчиков при работе в динамических режимах. Применение устройства в экспериментах по измерению высоких импульсных давлений поз- 15 воляет повысить качество исследований и сократить объем экспериментальных работ.

Формула изобретения

20

0

Устройство для калибровки датчиков импульсного давления, содержащее поршень, расположенный в цилиндре, камеру с гнездами для образцового и 5 калибруемых датчиков давления, заполненную жидкостью и установленную со- осно с цилиндром, отличающее- с я тем, что, с целью расширения функциональных возможностей устройства путем увеличения скорости спада давления, в нем камера снабжена раз- рывной мембраной, делящей камеру на две полости, причем жидкость размещена в верхней полости, а мембрана изготовлена из материала с относительным удлинением не более 3-5%, при этом параметры мембраны выбираются из условия

(. h (2-5), ,

5

h - Р D где (о - предел временного сопротивления;

толщина мембраны; максимальная величина давления в камере; диаметр камеры; а параметры камеры, поршня и испытуемого датчика связаны зависимостями

L, (0,5-0,6)L, ,

расстояние от поверхности жидкости до датчика; длина нижней полости камеры от плоскости мембраны до дна;

высота столба жидкости от датчика до мембраны; скорость распространения возмущений в жидкости;

где L, L. 5 1339425°

Т - предполагаемое время уста- р, р - плотности материала порновления показаний датчика;шня и жидкости соотнетL - длина поршня;ственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ динамических испытаний датчиков давления | 1988 |

|

SU1569633A1 |

| Устройство для определения динамических характеристик датчиков давления | 1987 |

|

SU1553866A1 |

| Устройство для динамической градуировки датчиков давления | 1990 |

|

SU1739231A1 |

| Устройство для калибровки датчиков импульсного давления | 1988 |

|

SU1534348A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2011 |

|

RU2461806C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2014 |

|

RU2560921C1 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ ДАТЧИКОВ ДИНАМИЧЕСКОГО ДАВЛЕНИЯ | 2023 |

|

RU2819564C1 |

| Устройство для тестирования датчиков динамического давления | 2020 |

|

RU2739416C1 |

| Устройство для калибровки датчиков давления | 1988 |

|

SU1619083A1 |

| Ударная труба для исследования динамических характеристик и калибровки датчиков давления | 1986 |

|

SU1413465A1 |

Изобретение относится к измерительной технике, в частности к устр- вам для определения динамических характеристик датчиков. Цель изобретения - расширение функциональных возможностей устр-ва путем увеличения скорости спада давления. Испытательная камера 5 делится на две полости разрывной мембраной 6, изготовленной S (Л

| Федяков Е.М | |||

| и др | |||

| Измерение переменных давлений | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Устройство для калибровки датчиков импульсного давления | 1981 |

|

SU972288A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-23—Публикация

1986-03-24—Подача