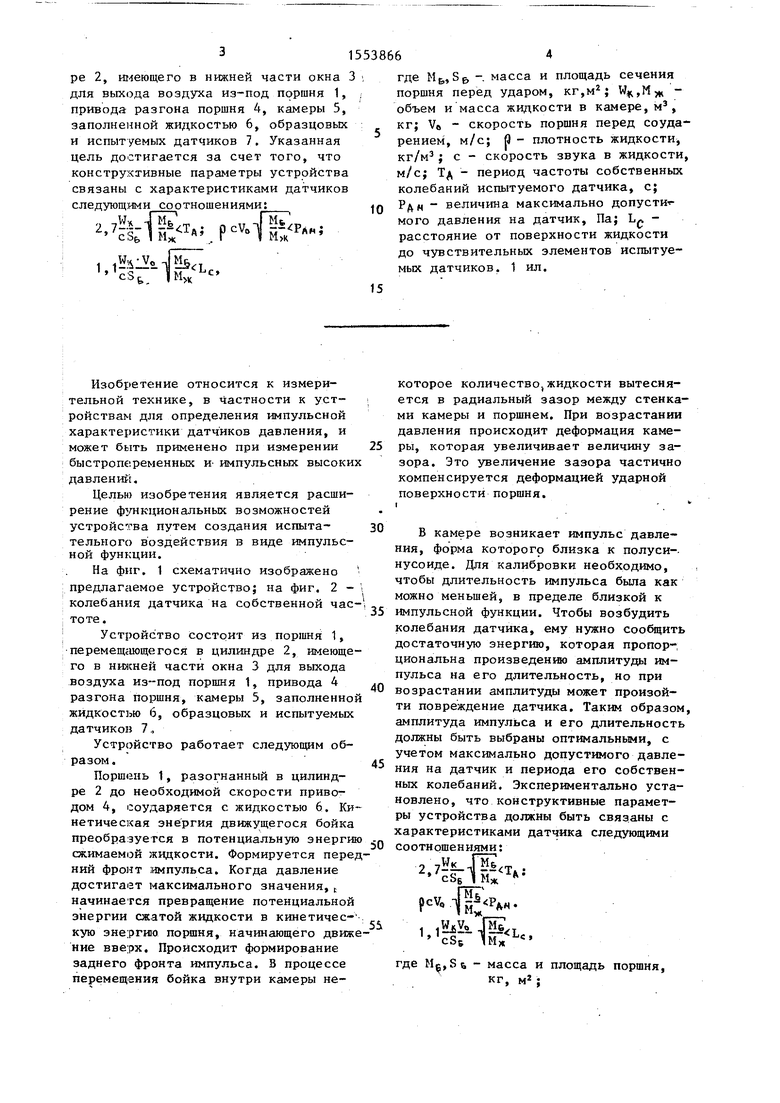

Фиг.1

ре 2, имеющего в нижней части окна для выхода воздуха из-под поршня 1, привода разгона поршня 4, камеры 5, заполненной жидкостью 6, образцовых и испытуемых датчиков 7. Указанная цель достигается за счет того, что конструктивные параметры устройства связаны с характеристиками датчиков следующими соотношениями:

2.u-iҐvpcv-fI ..

где Мь, S& -. масса и площадь сечения поршня перед ударом, кг,м2; W,M - объем и масса жидкости в камере, м3, кг; Ve - скорость поршня перед соударением, м/с; и - плотность жидкости, кг/м3; с - скорость звука в жидкости, м/с; Тд - период частоты собственных колебаний испытуемого датчика, с; Рдн величина максимально допустимого давления на датчик, Па; L - расстояние от поверхности жидкости до чувствительных элементов испытуемых датчиков. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки датчиков давления | 1988 |

|

SU1619083A1 |

| Способ динамических испытаний датчиков давления | 1988 |

|

SU1569633A1 |

| Устройство для калибровки датчиков импульсного давления | 1986 |

|

SU1339425A1 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОЙ КОВКИ ДВОЙНОГО ДЕЙСТВИЯ | 2018 |

|

RU2764620C2 |

| Гидроимпульсный силовой механизм | 1977 |

|

SU727419A1 |

| СПОСОБ ШТАМПОВКИ И ИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА - "ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ" | 2000 |

|

RU2194595C2 |

| Способ испытания транспортного средства на ударную нагрузку | 1989 |

|

SU1733938A1 |

| Управляемое устройство для гашения колебаний | 1990 |

|

SU1737184A1 |

| СТЕНД ДЛЯ ВОСПРОИЗВЕДЕНИЯ ДИНАМИЧЕСКОЙ НАГРУЗКИ | 2018 |

|

RU2694127C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2011 |

|

RU2461806C1 |

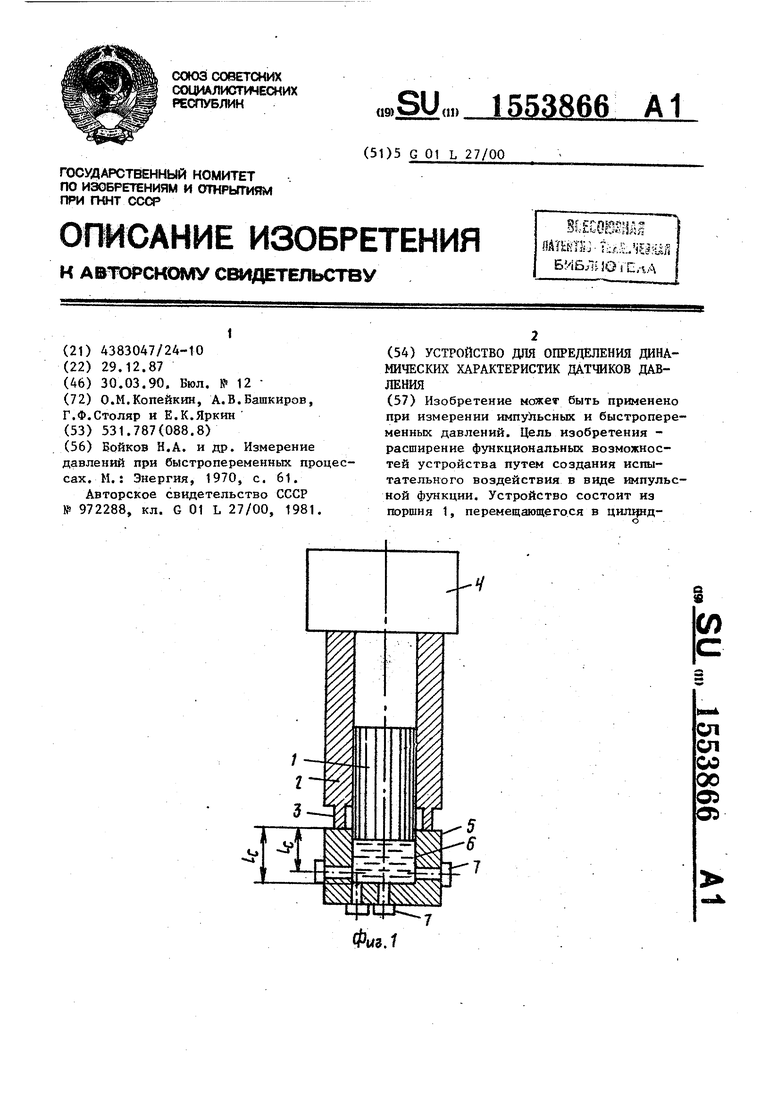

Изобретение может быть применено при измерении импульсных и быстропеременных давлений. Цель изобретения - расширение функциональных возможностей устройства путем создания испытательного воздействия в виде импульсной функции. Устройство состоит из поршня 1, перемещающегося в цилиндре 2, имеющего в нижней части окна 3 для выхода воздуха из-под поршня 1, привода разгона поршня 4, камеры 5, заполненной жидкостью 6, образцовых и испытуемых датчиков 7. Указанная цель достигается за счет того, что конструктивные параметры устройства связаны с характеристиками датчиков следующими соотношениями: 2,7WK/CSБ√MБ/МжΤд, ρCVO√MБ/МжρДM, 1,1 WK.VO/CSБ√MБ/МжΛC, где MБ,SБ - масса и площадь сечения поршня перед ударом, кг, м2

WK,Mж - объем и масса жидкости в камере, м3, кг

VO - скорость поршня перед соударением, м/с

ρ - плотность жидкости, кг/м3

С - скорость звука в жидкости, м/с

Тд - период частоты собственных колебаний испытуемого датчика, с

Рдм - величина максимально допустимого давления на датчик, Па

Lс - расстояние от поверхности жидкости до чувствительных элементов испытуемых датчиков. 1 ил.

Изобретение относится к измерительной технике, в частности к устройствам для определения импульсной характеристики датчиков давления, и может быть применено при измерении быстропеременных и- импульсных высоких давлении.

Целью изобретения является расширение функциональных возможностей устройства путем создания испытательного воздействия в виде импульсной функции.

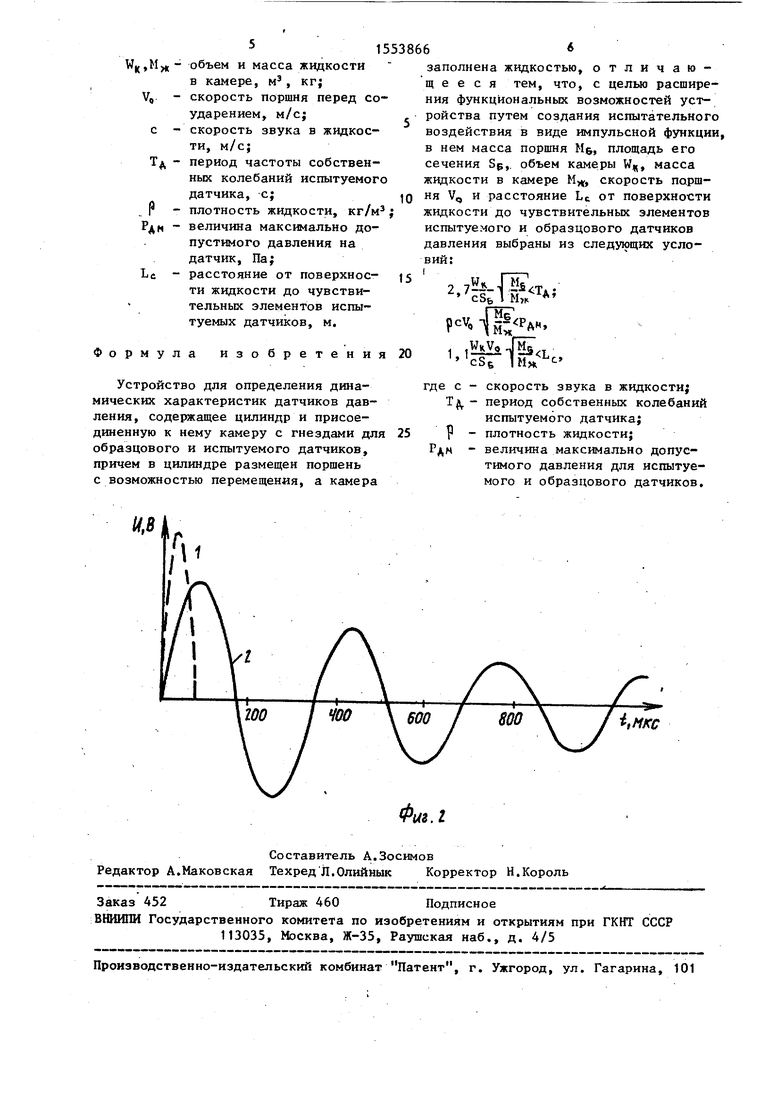

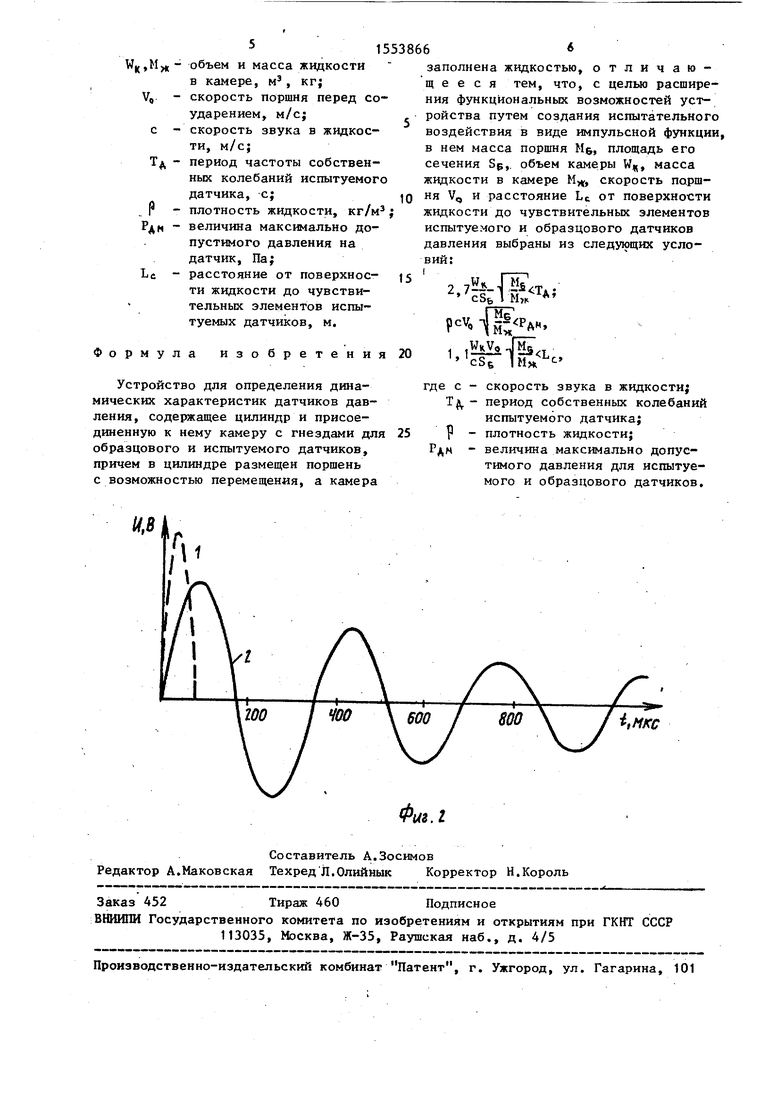

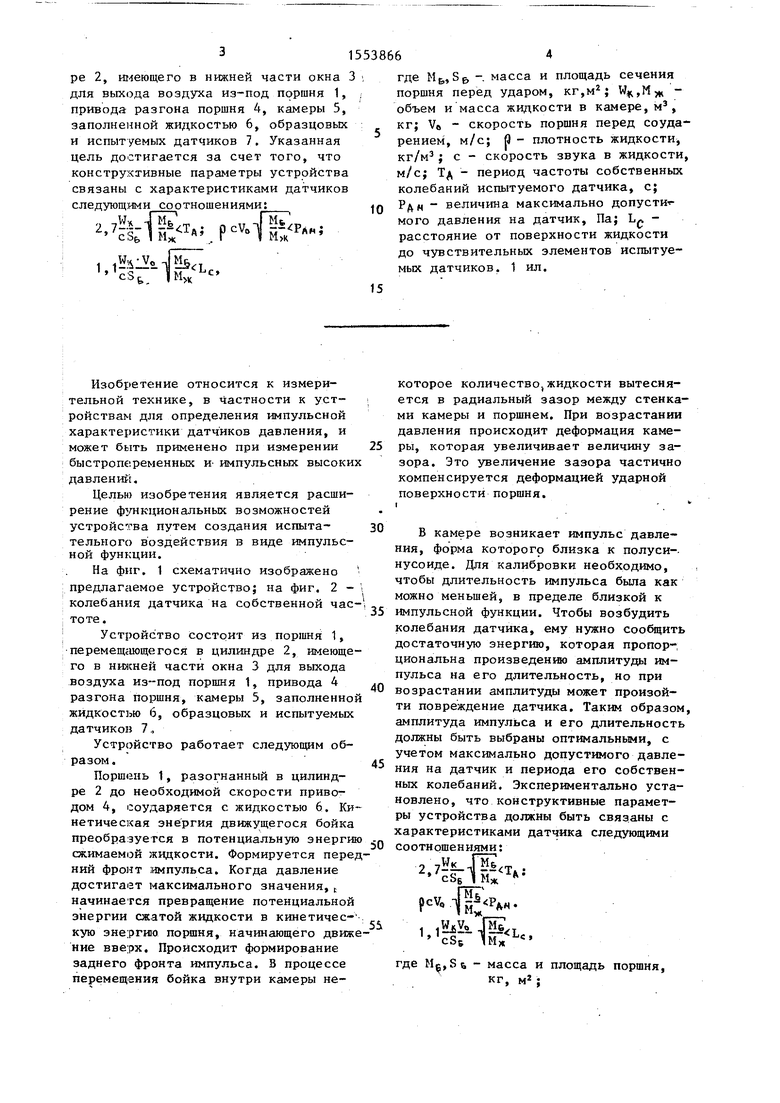

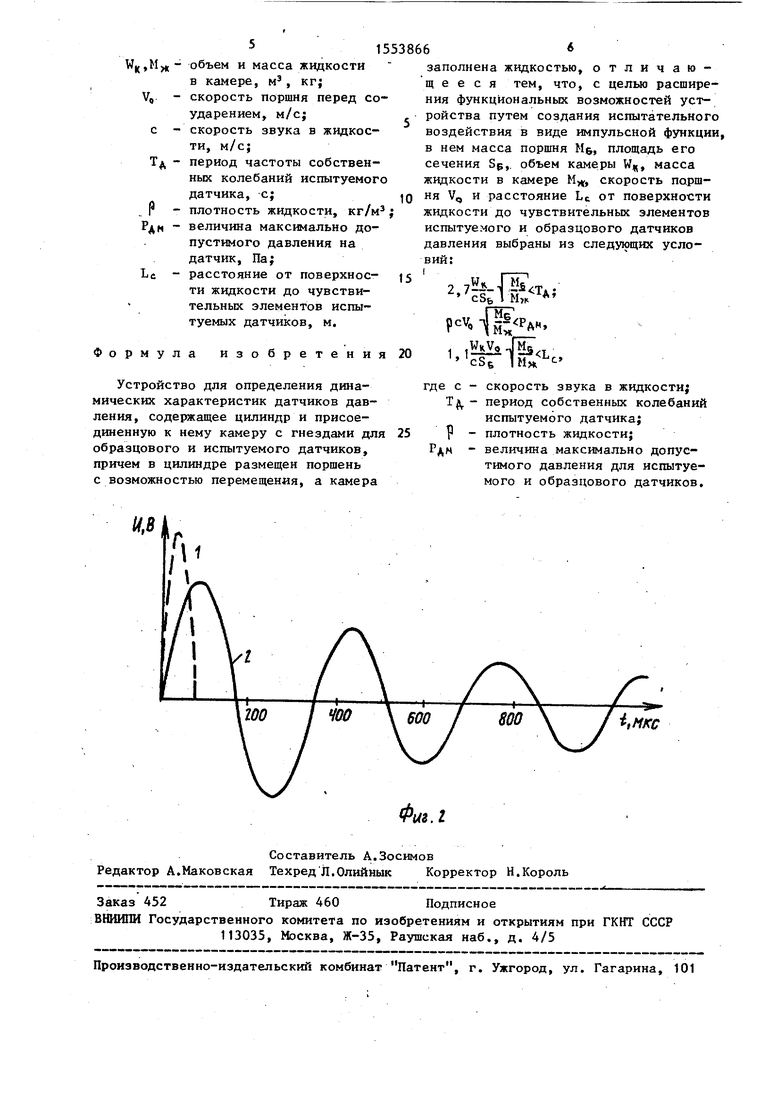

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - колебания датчика на собственной часто те.

Устройство состоит из поршня 1, перемещающегося в цилиндре 2, имеющего в нижней части окна 3 для выхода воздуха из-под поршня 1, привода 4 разгона поршня, камеры 5, заполненной жидкостью 6, образцовых и испытуемых датчиков 7,

Устройство работает следующим образом .

Поршень 1, разогнанный в цилиндре 2 до необходимой скорости приводом 4, соударяется с жидкостью 6. Кинетическая энергия движущегося бойка преобразуется в потенциальную энергию сжимаемой жидкости. Формируется передний фронт импульса. Когда давление достигает максимального значения,t начинается превращение потенциальной энергии сжатой жидкости в кинетичес- кую энергию поршня, начинающего движение вверх. Происходит формирование заднего фронта импульса. В процессе перемещения бойка внутри камеры не

5

0

5

п

0

5

которое количество, жидкости вытесняется в радиальный зазор между стенками камеры и поршнем. При возрастании давления происходит деформация камеры, которая увеличивает величину зазора. Это увеличение зазора частично компенсируется деформацией ударной

поверхности поршня, i

В камере возникает импульс давления, форма которого близка к полуси-. нусоиде. Для калибровки необходимо, чтобы длительность импульса была как можно меньшей, в пределе близкой к импульсной функции. Чтобы возбудить колебания датчика, ему нужно сообщить достаточную энергию, которая пропорциональна произведению амплитуды импульса на его длительность, но при возрастании амплитуды может произойти повреждение датчика. Таким образом, амплитуда импульса и его длительность должны быть выбраны оптимальными, с учетом максимально допустимого давления на датчик и периода его собственных колебаний. Экспериментально установлено, что конструктивные параметры устройства должны быть связаны с характеристиками датчика следующими соотношениями;

2 «ч % АА

сЬ6 1 Мж

п

,

.

гДе - масса и площадь поршня, кг, мг;

объем и масса жидкости

в камере, м3, кг; V, - скорость поршня перед соударением, м/с; с - скорость звука в жидкости, м/с;

Тд - период частоты собственных колебаний испытуемого датчика, с;

Р - плотность жидкости, кг/м3 РДМ величина максимально допустимого давления на датчик, Па; LC - расстояние от поверхнос- ти жидкости до чувствительных элементов испытуемых датчиков, м.

Формула изобретения

Устройство для определения динамических характеристик датчиков давления, содержащее цилиндр и присоединенную к нему камеру с гнездами для образцового и испытуемого датчиков, причем в цилиндре размещен поршень с возможностью перемещения, а камера

заполнена жидкостью, отличаю- щ е е с я тем, что, с целью расширения функциональных возможностей устройства путем создания испытательного воздействия в виде импульсной функции, в нем масса поршня М&, площадь его сечения Se, объем камеры We, масса жидкости в камере Мж, скорость парш- ня V0 и расстояние Lt от поверхности жидкости до чувствительных элементов испытуемого и образцового датчиков давления выбраны из следующих условий:

PCV

,WKVO JMT

- bf Lскорость звука в жидкости; период собственных колебаний

испытуемого датчика; плотность жидкости; величина максимально допустимого давления для испытуемого и образцового датчиков.

| Бойков Н.А | |||

| и др | |||

| Измерение давлений при быстропеременных процессах | |||

| М.: Энергия, 1970, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для калибровки датчиков импульсного давления | 1981 |

|

SU972288A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-30—Публикация

1987-12-29—Подача