1

И:зобретение относится к технологии обработки изделий из металлов, обеспечивающей повышение долговечности их работы, в частности создание износостойких поверхностей до)ожек качения подшипников, и является усовершенствованием изобретения по авт.св.№ 1059486.

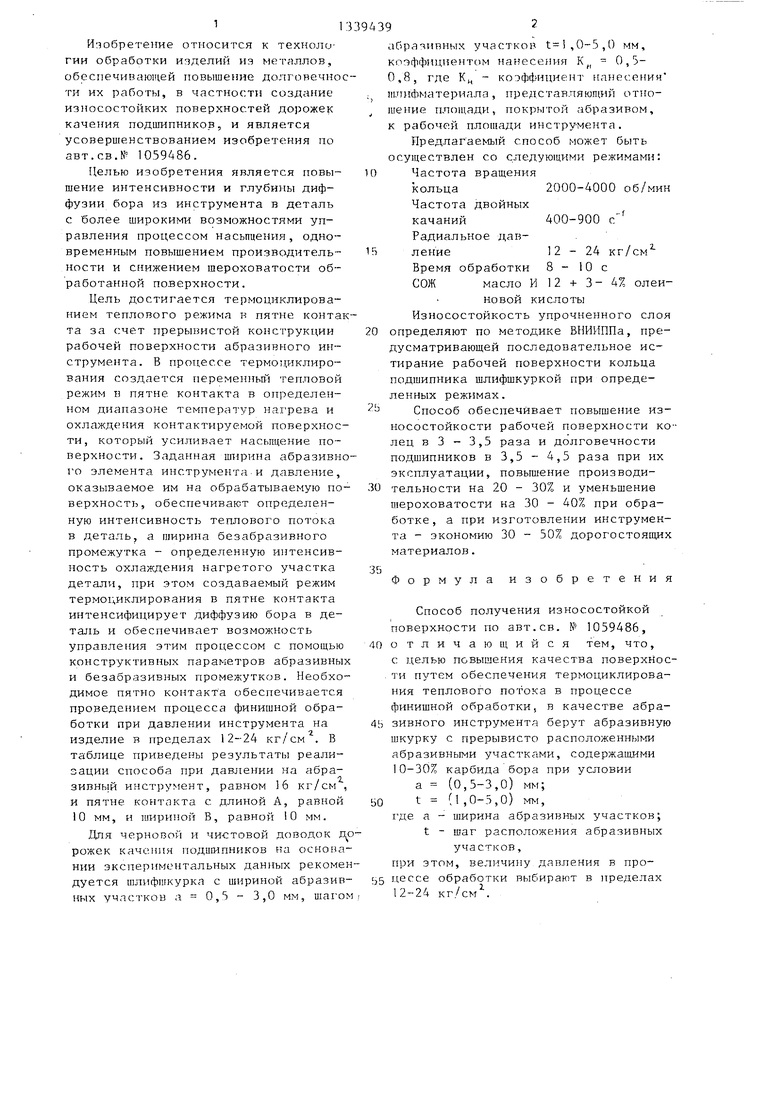

Целью изобретения является повышение интенсивности и глубины диффузии бора из инструмента в деталь с более широкими возможностями управления процессом насьпцения, одно-временным повышением производительности и С шжением шероховатости обработанной поверхности.

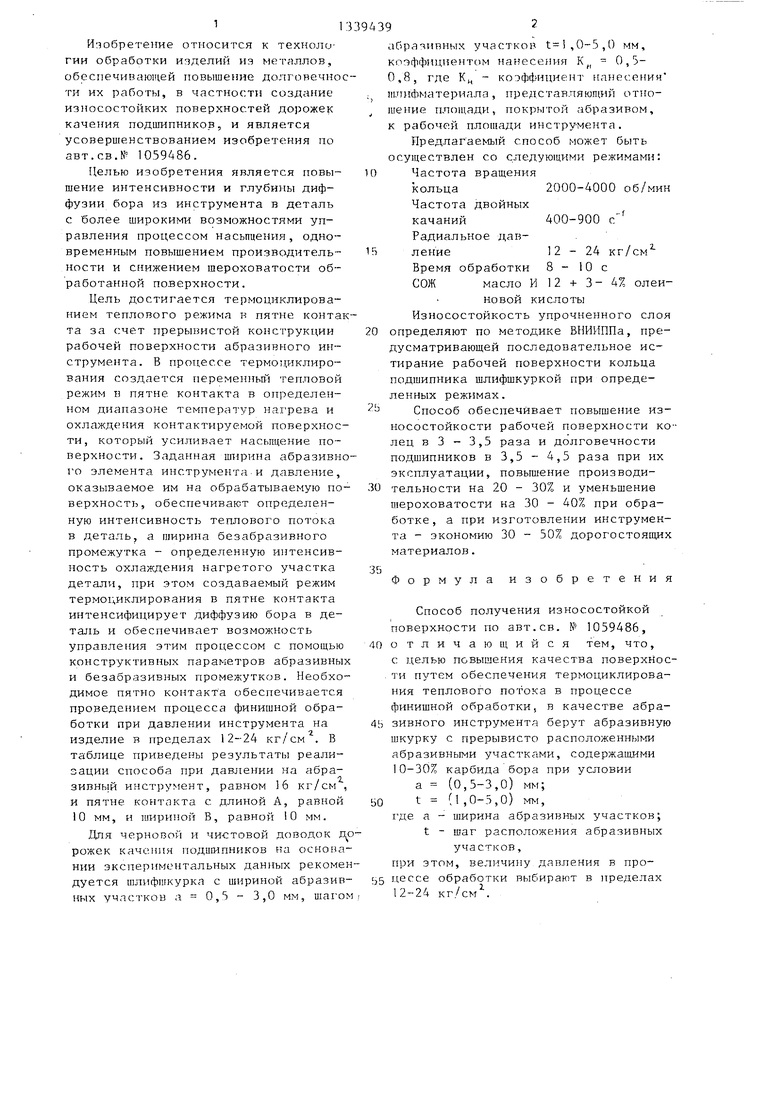

Цель достигается термоциклирова- нием теплового режима в пятне контакта за счет прерывистой конструкции рабочей поверхности абразивного инструмента. В процессе термо.1;иклиро- вания создается переменный тепловой режим в пятне контакта в определенном диапазоне температур нагрева и охлаждения контактируемой поверхности, который усиливает насыщение поверхности. Заданная ширина абразивного элемента инструмента и давление, оказываемое им на обрабатываемую поверхность, обеспечивают определенную интенсивность теплового потока в деталь, а ширина безабразивного промежутка - определенную интенсивность охлаждения нагретого участка детали, при этом создаваемый режим термоциклирования в пятне контакта интенсифицирует диффузию бора в деталь и обеспечивает возможность управления этим процессом с помощью конструктивных параметров абразивных и безабразивных промежутков. Необходимое пятно контакта обеспечивается проведением процесса финишной обработки при давлении инструмента на изделие в пределах 12-24 кг/см . В таблице приведены результаты реализации способа при давлении на абра- зивнь1Й инструмент, равном 16 кг/см , и пятне контакта с длиной А, равной 10 мм, и шириной В, равной 10 мм.

Для черновой и чи-стовой доводок д рожек качения подшипников на основании экспериментальных данных рекомедуется шлифшкурка с шириной абразивных участков а 0,5 - 3,0 мм, шаго

394392

абразивных участков t,0-5,0 мм, коэффициентом нанесения К, 0,5- 0,8, где Кц - коэффициент нанесении : шлифматериала, гтредставляющий отношение площади, покрытой абразивом, к рабочей плошади инструмента.

Предлагаемый способ может быть осуществлен со следующими режимами: И) Частота вращения кольца

Частота двойных качаний

Радиальное дав- 1Г1ление

Время обработки СОЖ масло И

2000-4000 об/мин

400-900 с

20

30

35

12-24 кг/см 8 - 10 с

12 + 3- 4% олеиновой кислоты

Износостойкость упрочненного слоя определяют по методике ВНИИППа, предусматривающей последовательное истирание рабочей поверхности кольца подшипника шлифшкуркой при определенных режимах.

Способ обеспечивает повышение износостойкости рабочей поверхности колец в 3 - 3,5 раза и долговечности подшипников в 3,5 - 4,5 раза при их эксплуатации, повышение производительности на 20 - 30% и уменьшение шероховатости на 30 - 40% при обработке , а при изготовлении инструмента - экономию 30 - 50% дорогоcтoяш x материалов.

Формула изобретения

Способ получения износостойкой поверхности по авт.св. № 1059486, тличающийся тем, что, с целью повышения качества поверхнос- ти путем обеспечения термоциклирования тецлового потока в процессе финишной обработки 5 в качестве абра- зивного инструмента берут абразивную шкурку с прерывисто расположеннрлми абразивными участками, содержащими 10-30% карбида бора при условии

а (0,5-3,0) мм; t (1,0-5,0) мм,

где а - ширина абразивных участков; t - шаг расположения абразивных

участков,

при этом, величину давления в про- цессе обработки выбирают в 1тределах 12-24 кг/см .

375 600 16

375 600 16

375 600 16

375 600 16

Редактор И.Шулла

Составитель В.Воробьев Техред М. Ходанич

Заказ 4213/33 Тираж 776 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Проигэводстг енно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

10

0,05

15

0,04

1,5

20 0,046

2,5

12

0,08

Корректор А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкой поверхности | 1982 |

|

SU1059486A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ ДОВОДКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 2001 |

|

RU2213652C2 |

| Способ профилирования шлифовального круга | 1989 |

|

SU1773705A1 |

| СПОСОБ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207943C2 |

| Ручной абразивный инструмент для заточки режущих кромок | 2015 |

|

RU2607392C2 |

| Способ изготовления шлифовальной ленты с программным расположением зерен | 1986 |

|

SU1316805A1 |

| УПРУГИЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ВНУТРЕННЕЙ ОБРАБОТКИ КАНАВОК ВРЕЗАНИЕМ | 2006 |

|

RU2327557C1 |

| Способ изготовления абразивно-алмазного инструмента | 1982 |

|

SU1090544A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ ЦИЛИНДРА | 2001 |

|

RU2226146C2 |

Изобретение относится к технологии обработки изделий из металлов, .обеспечивающей повышение долговечности их работы, в частности создание износостойких поверхностей дорожек качения подшипников. Цель изобретения - повысить качество поверхности изделия путем максимального насыщения ее бором в процессе обработки. Обработку ведут абразивной шкуркой с прерывистой абразивной поверхностью, ширина участков которой и шаг их расположения выбирается с учетом обеспечения оптимального пятна контакта инструмента и детали. Последнее обеспечивается ведением процесса финишной обработки с использованием давления в пределах 12-24 кг/см . 1 табл.

| Способ получения износостойкой поверхности | 1982 |

|

SU1059486A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-23—Публикация

1985-07-22—Подача