Изобретение относится, к металло - обработке, а именно к нарезанию наружной резьбы плашки.

Цель изобретения - повьпиение точ- мости нарезаемых резьб за счет компенсации теплового расширения материала плашки в процессе резьбона- резки.

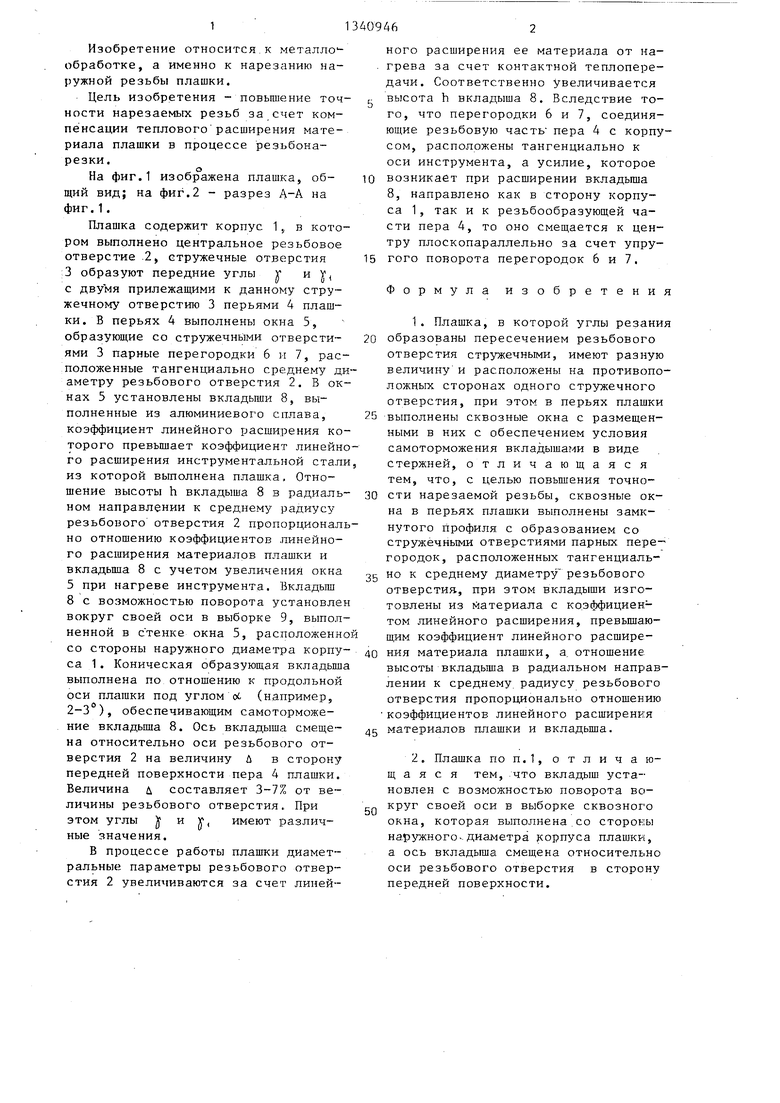

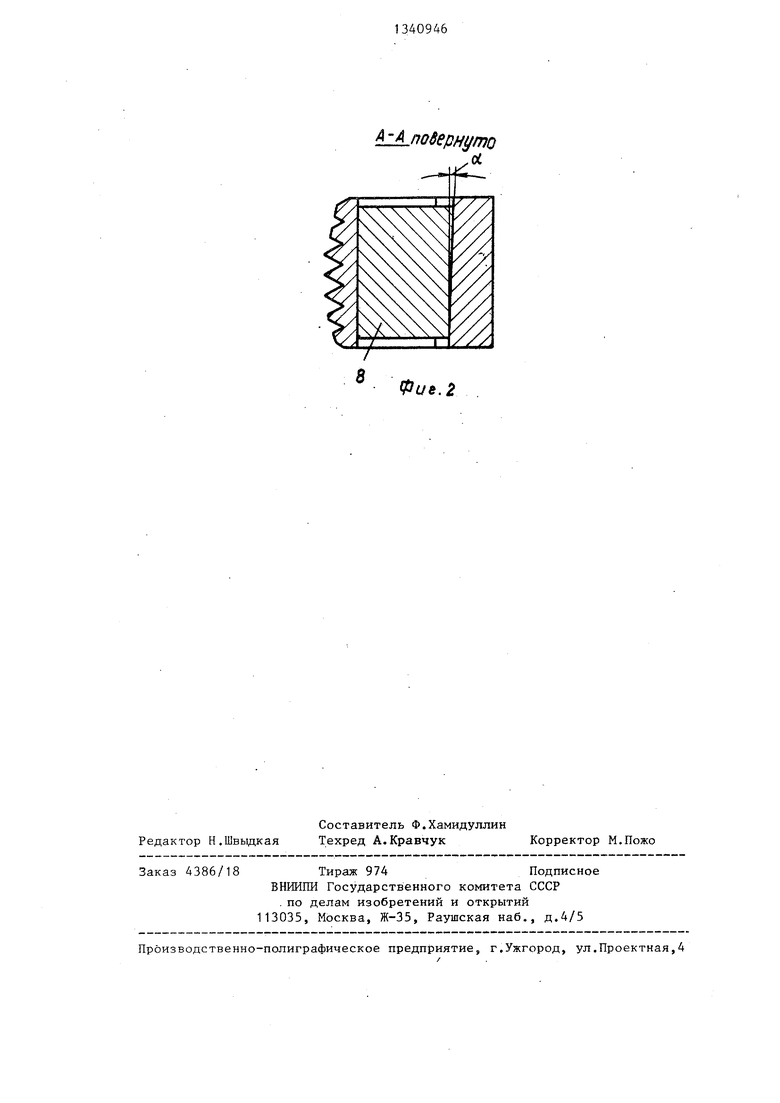

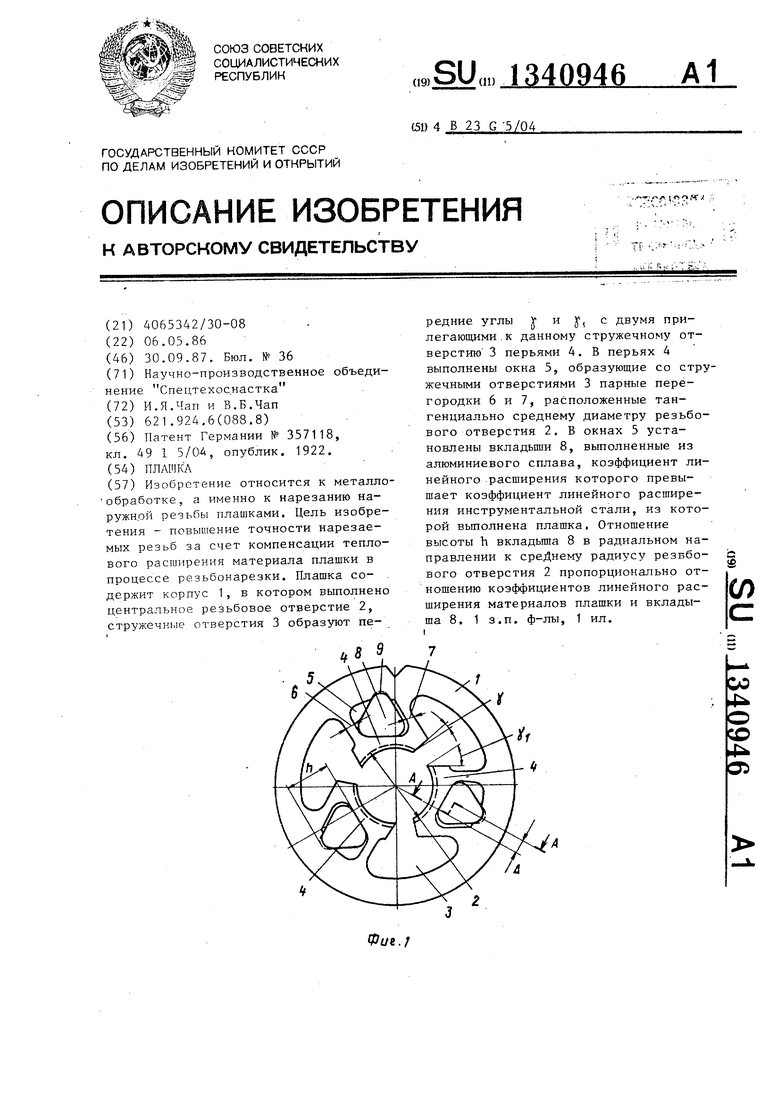

На фиг.1 изображена плашка, об- щий вид; на фиг.2 - разрез А-А на фиг.1.

Плашка содержит корпус 1, в котором выполнено центральное резьбовое отверстие .2, стружечные отверстия 3 образуют передние углы у и у, с двумя прилежащими к данному стружечному отверстию 3 перьями 4 плашки. В перьях 4 выполнены окна 5, образующие со стружечными отверсти- ями 3 парные перегородки 6 и 7, расположенные тангенциально среднему диаметру резьбового отверстия 2. В окнах 5 установлены вкладьши 8, выполненные из алюминиевого сплава, коэффициент линейного расширения которого превьш1ает коэффициент линейного расширения инструментальной стали из которой вьтолнена плашка. Отношение высоты h вкладыша 8 в радиаль- ном направлении к среднему радиусу резьботзого отверстия 2 пропорционально отношению коэффициентов линейного расширения материалов плаижи и вкладьш1а 8 с учетом увеличения окна 5 при нагреве инструмента. Вкладыш 8 с возможностью поворота установлен вокруг своей оси в выборке 9, выполненной в с тенке окна 5, расположенно со стороны наружного диаметра корпу- са 1. Коническая образующая вкладьш1а выполнена по отношению к продольной оси плашки под углом оС (например, 2-3°), обеспечивающим самоторможе- . ние вкладьша 8. Ось вкладыша смеще- на относительно оси резьбового отверстия 2 на величину Д в сторону передней поверхности пера 4 плашки. Величина л составляет 3-7% от величины резьбового отверстия. При этом углы J УI имеют различные значения.

В процессе работы плашки диаметральные параметры резьбового отверстия 2 увеличиваются за счет линей

5 о о 5 g

5

ного расширения ее материала от нагрева за счет контактной теплопередачи. Соответственно увеличивается высота h вкладыша 8. Вследствие того, что перегородки 6 и 7, соединяющие резьбовую часть пера 4 с корпусом, расположены тангенциально к оси инструмента, а усилие, которое возникает при расширении вкладьш а 8, направлено как в сторону корпуса 1, так и к резьбообразующей части пера 4, то оно смещается к центру плоскопараллельно за счет упругого поворота перегородок 6 и 7.

Формула изобретения

1.Плашка, в которой углы резания образованы пересечением резьбового отверстия стружечными, имеют разную величину и расположены на противоположных сторонах одного стружечного отверстия, при этом в перьях плашки выполнены сквозные окна с размещенными в них с обеспечением условия самоторможения вкладышами в виде стержней, отличающаяся тем, что, с целью повьштения точности нарезаемой резьбы, сквозные окна в перьях плашки выполнены замкнутого Црофиля с образованием со стружечными отверстиями парных пере- городок, расположенных тангенциально к среднему диаметру резьбового отверстия, при этом вкладыши изготовлены из Материала с коэффициентом линейного расширения, превьш1аю- шим коэффициент линейного расширения материала плашки, а, отношение- высоты вкладыша в радиальном направлении к среднему, радиусу резьбового отверстия пропорционально отношению

коэффициентов линейного расширения материалов плашки и вкпацьта.

2.Плашка по п.1, отличающаяся тем, что вкладыш установлен с возможностью поворота вокруг своей оси в выборке сквозного окна, которая выполнена.со стороны наружного-.диaJvleтpa j ;opnyca плашки,

а ось вкладьш1а смещена относительно оси резьбового отверстия в сторону передней поверхности.

2А.побернуто

.oi

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАШКА | 2004 |

|

RU2258585C1 |

| Плашка | 1979 |

|

SU844174A1 |

| Прокатной инструмент для формообразования режущего инструмента | 1983 |

|

SU1147497A1 |

| Круглая плашка и способ ее изготовления | 1979 |

|

SU841824A1 |

| Круглая плашка и способ ее изготовления | 1985 |

|

SU1296331A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУГЛЫХ ПЛАШЕК | 1990 |

|

RU2009801C1 |

| Плашка | 1979 |

|

SU831443A1 |

| МЕТЧИК | 2008 |

|

RU2380204C1 |

| Способ нарезания резьбы и инструмент для его осуществления | 2016 |

|

RU2634536C2 |

| Способ изготовления резьбообразующего инструмента и устройство для его осуществления | 1982 |

|

SU1026983A1 |

Изобретение относится к металло- обработке, а именно к нарезанию наружной резьбы плашками. Цель изобретения - повышение точности нарезаемых резьб за счет компенсации теплового расширения материала плашки в процессе резьбонарезки. Плашка содержит корпус 1, в котором выполнено центральное резьбовое отверстие 2, стружечные отверстия 3 образуют передние углы Jc и у, с двумя прилегающими, к данному стружечному отверстию 3 перьями 4. В перьях 4 выполнены окна 5, образующие со стружечными отверстиями 3 парные перегородки 6 и 7, расположенные тангенциально среднему диаметру резьбового отверстия 2. В окнах 5 установлены вкладьш1и 8, выполненные из алюминиевого сплава, коэффициент линейного -расширения которого превышает коэффициент линейного расширения инструментальной стали, из которой выполнена плашка. Отношение высоты h вкладьш1а 8 в радиальном направлении к среднему радиусу резвбо- вого отверстия 2 пропорционально отношению коэффициентов линейного расширения материалов плашки и вкладыша 8. 1 з.п. ф-лы, 1 ил. S (Л Уг со 4: СО О Фие.

Редактор Н.Швыдкая

Составитель Ф.Хамидуллин

Техред А.КравчукКорректор М.Пожо

4386/18

Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

. по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| УСТРОЙСТВО для ПОДЪЕМА РАЗДАТОЧНЫХ РУКАВОВ ТОПЛИВОЗАПРАВЩИКОВ | 0 |

|

SU357118A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Водоподъемное устройство | 1924 |

|

SU1922A1 |

Авторы

Даты

1987-09-30—Публикация

1986-05-06—Подача