Изобретение относится к металлургии, в частности к способам изготовления пла- вильнь х узлов индукционных тигельных печей.

Цель изобретения - увеличение срока службы плавильного узла.

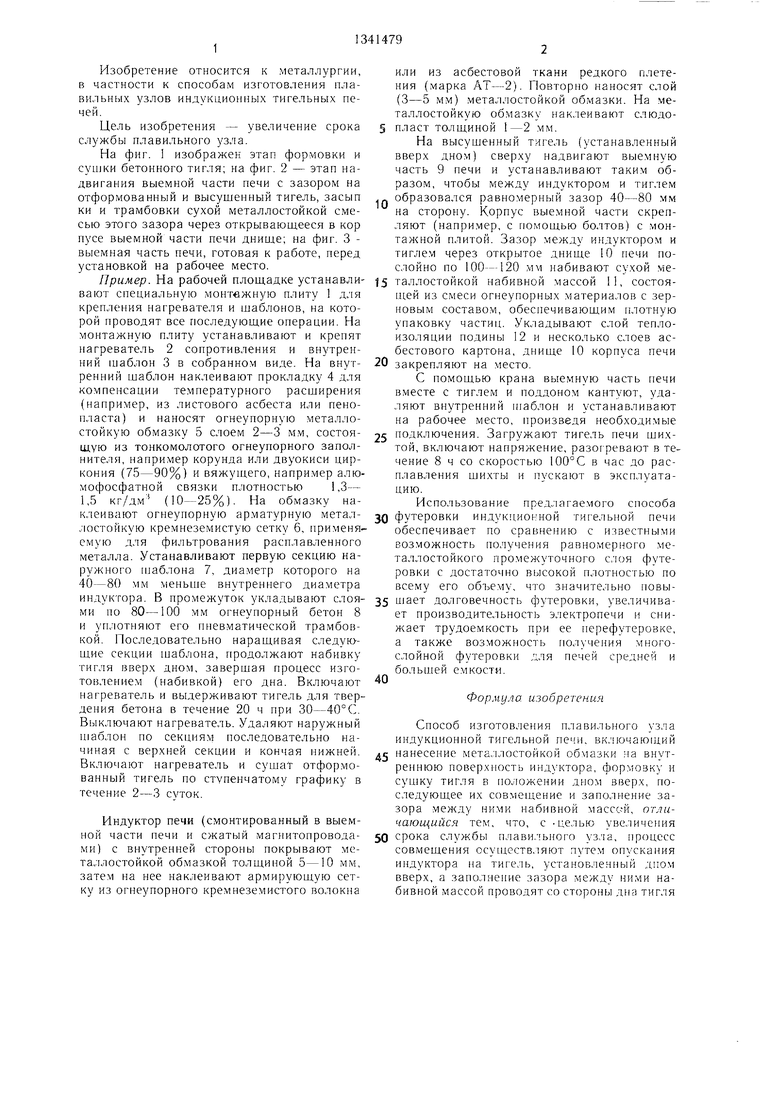

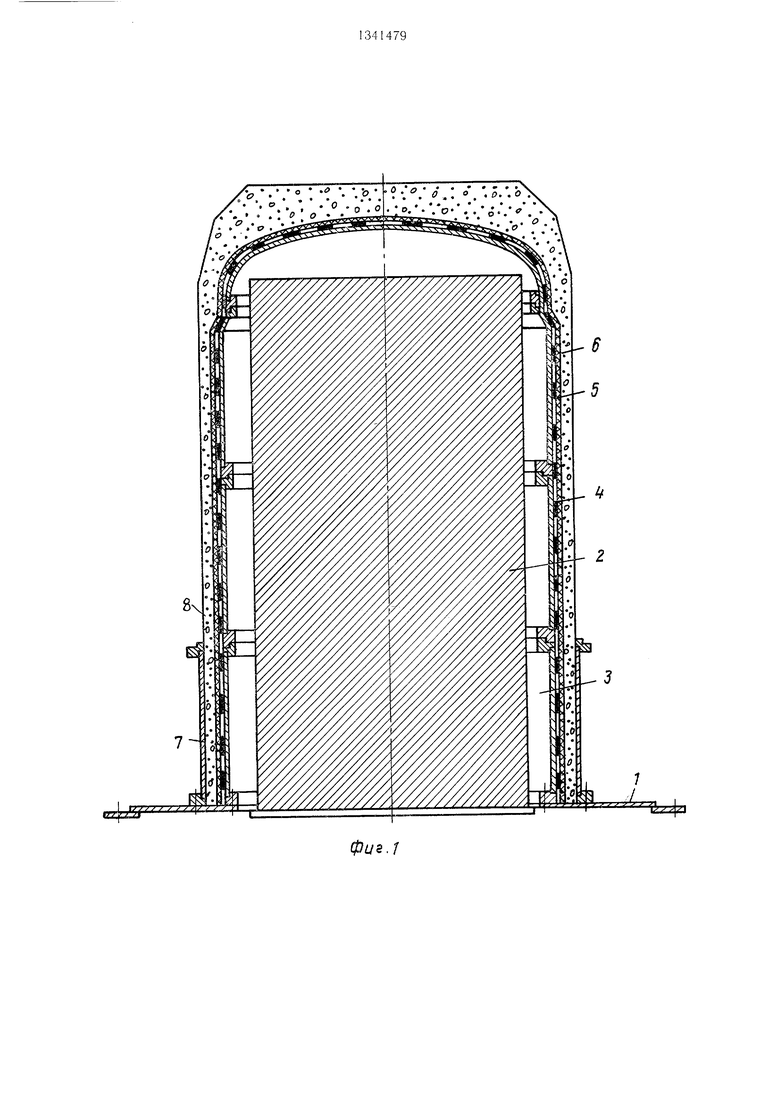

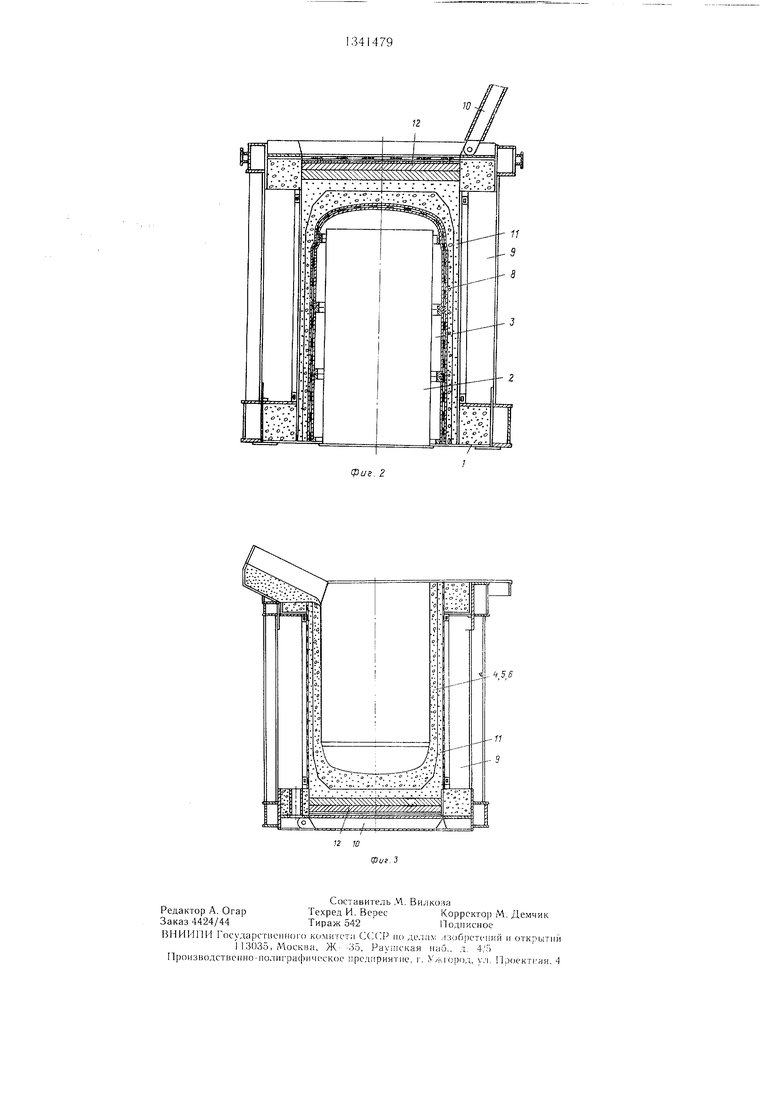

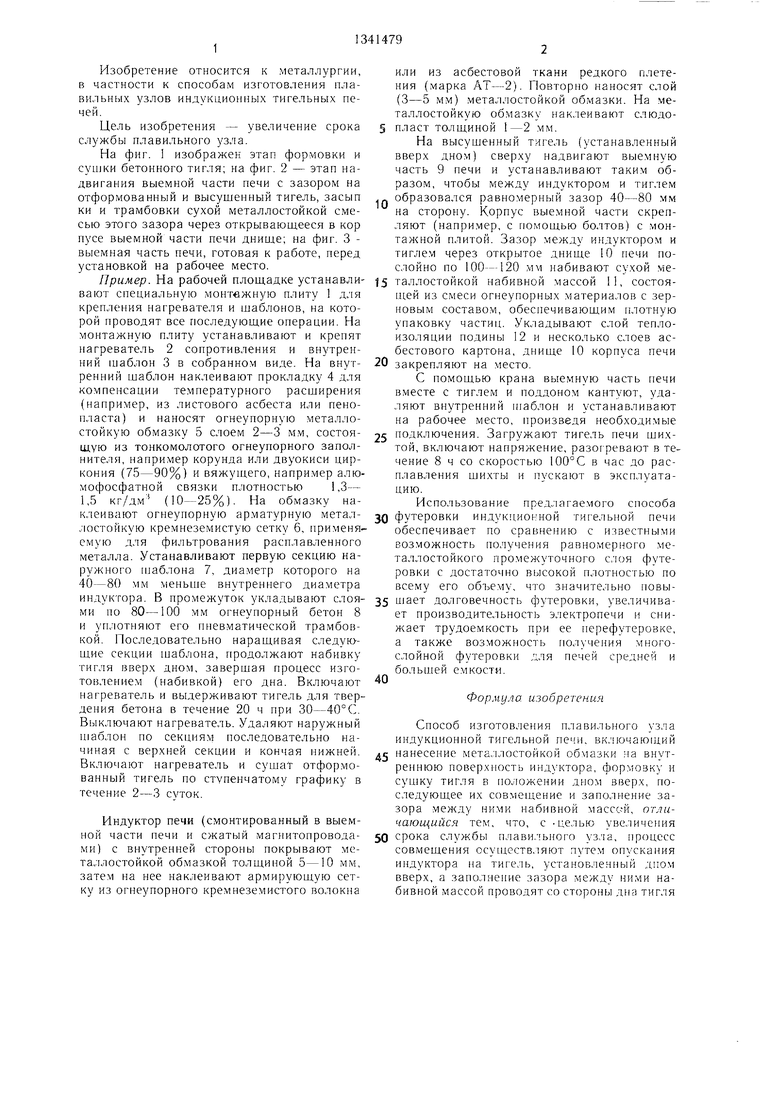

На фиг. I изображен этап формовки и сун1ки бетонного тигля; на фиг. 2 - этап надвигания выемной части печи с зазором на отформованный и высушенный тигель, засып ки и трамбовки сухой металлостойкой смесью этого зазора через открывающееся в кор пусе выемной части печи днище; на фиг. 3 - выемная часть печи, готовая к работе, перед установкой на рабочее место.

Пример. На рабочей площадке устанавливают специальную монтежную плиту 1 для крепления нагревателя и шаблонов, на которой проводят все последующие операции. На монтажную плиту устанавливают и крепят нагреватель 2 сопротивления и внутренний шаблон 3 в собранном виде. На внутренний щаблон наклеивают прокладку 4 для компенсации температурного расширения (например, из листового асбеста или пенопласта) и наносят огнеупорную металло- стойкую обмазку 5 слоем 2-3 мм, состоящую из тонкомолотого огнеупорного заполнителя, например корунда или двуокиси циркония (75-90%) и вяжущего, например алю- мофосфатной связки плотностью 1,3- 1,5 кг/дм (10-25%). На обмазку наклеивают огнеупорную ар.матурную метал- лостойкую кремнеземистую сетку 6, применяемую для фильтрования расплавленного металла. Устанавливают первую секцию наружного п аблона 7, диаметр которого на 40-80 мм меньше внутреннего диаметра индуктора. В промежуток укладывают слоями по 80-100 мм огнеупорный бетон 8 и уплотняют его ппевматической тра.мбов- кой. Последовательно наращивая следующие секции 1паблона, продолжают набивку тигля вверх дном, завершая процесс изготовлением (набивкой) его дна. Включают нагреватель и выдерживают тигель для твердения бетона в течение 20 ч при 30-40°С. Выключают нагреватель. Удаляют наружный шаблон по секциям последовательно начиная с верхней секции и кончая нижней. Включают нагреватель и сушат отформованный тигель по ступенчатому графику в течение 2-3 суток.

Индуктор печи (смонтированный в выемной части печи и сжатый магнитопровода- ми) с внутренней стороны покрывают металлостойкой обмазкой толщиной 5-10 мм, затем на нее наклеивают армирующую сетку из огнеупорного кремнеземистого волокна

или из асбестовой ткани редкого плетения (марка AT-2). Повторно наносят слой (3-5 мм) металлостойкой обмазки. На ме- таллостойкую обмазку наклеивают слюдо- пласт толщиной -2 мм.

На высушенный тигель (устанавленный вверх дтном) сверху надвигают выемную часть 9 печи и устанавливают таким образом, чтобы между индуктором и тиглем

-. образовался равномерный зазор 40-80 .мм на сторону. Корпус выемной части скрепляют (например, с помощью болтов) с .монтажной плитой. Зазор между индуктором и тиглем через открытое днище 10 печи послойно по 100-120 мм набивают сухой ме5 таллостойкой набивной массой 11, состоящей из смеси огнеупорных материалов с зерновым составом, обеспечивающим плотную упаковку частиц. Укладывают слой теплоизоляции подины 12 и несколько слоев асбестового картона, днище 10 корпуса печи

0 закрепляют на место.

С помощью крана выемную часть печи вместе с тиглем и поддоном кантуют, удаляют внутренний шаблон и устанавливают на рабочее место, произведя необходи.мые

5 подключения. Загружают тигель печи щих- той, включают напряжение, разогревают в течение 8 ч со скоростью 100°С в час до расплавления щихты и пускают в эксплуатацию.

Использование предлагае.мого способа

0 футеровки индукционной тигельной печи обеспечивает но сравнению с известными возможность получения равномерного ме- таллостойкого промежуточного слоя футеровки с достаточно высокой плотностью по всему его , что значительно повы5 шает долговечность футеровки, увеличивает производительность электропечи и снижает трудоемкость при ее иерефутеровке, а также возможность получения многослойной футеровки для печей средней и большей емкости.

0

Формула, изобретения

Способ изготовления плавильного узла индукционной тигельной печи, включающий

5 нанесение металлостойкой обмазки на внутреннюю поверхность индуктора, формовку и тигля в положении дном вверх, последующее их совме1цение и заполнение зазора между ними набивной массс й, отличающийся тем, что, с -целью увеличения

50 срока службы плави.- ьного узла, процесс совмещения осуществляют путем опускания индуктора на тиг ель, установленный дпом вверх, а заполнение зазора между ними набивной массой проводят со стороны дпа тигля

. ° :- ..

. ;Г:-.:.-.-

l. о , в. .0.-.Q

: :о :..

фи.Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| Способ изготовления огнеупорного тигля индукционной печи | 1975 |

|

SU621952A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ-ТЕРМОС | 2001 |

|

RU2213311C2 |

| Плавильный узел индукционной тигельной печи | 1982 |

|

SU1040308A1 |

| Огнеупорная масса для футеровки индукционных тигельных печей для плавки никелевых и медно-никелевых сплавов | 1988 |

|

SU1636394A1 |

| ЭЛЕКТРОМАГНИТНАЯ ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С U-ОБРАЗНЫМ МАГНИТОПРОВОДОМ И ГОРИЗОНТАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539490C2 |

| ЭЛЕКТРОМАГНИТНАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ГОРИЗОНТАЛЬНЫМ МАГНИТОПРОВОДОМ И МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539237C2 |

| Способ изготовления набивных тиглей индукционных печей | 1981 |

|

SU1015227A1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1987 |

|

SU1483223A1 |

Изобретение относится к метал. П ргии, в частности к сиособам изготовления н.ча- ви, 1ьны.х узлов нндукционных тигельн111. ие- чей. Цель изобретения - увеличение срока службы н.павильиого узла. Способ иредусмат- ривает изготовление ти1мя в ноложеиии диом вверх и совмеи1ен11и его е И1 дукторо путем онускаиия индуктора на тиге. 1ь с нос.чс- ду1оии1м запо. шением зазора между IHIMH со CTOpOHi) дна ти1 , 1Я. Это нозво. тет ио, 1учпть равно.мериhn i мета.члоетойкнй нромежчточ- с/юй футеровки с достаточно BijicoKoii 11лот| остыо но всем об ьемч . 3 n.i.

П

-r

, ч

(°V/ ;

.J

| Фарбман С | |||

| А., Колобнев И | |||

| Ф | |||

| Индукционные печи | |||

| М., 1958, с | |||

| Гальванический элемент | 1922 |

|

SU540A1 |

| Гераси.мов Е | |||

| П., Мартынов В | |||

| М., В | |||

| С | |||

| Жаростойкие бетоны для элек- тронечей | |||

| Д.: Энергия, 1969, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1987-09-30—Публикация

1985-11-11—Подача