Изобретение относится к составу огнеупорной массы для изготовления изделий и футеровок индукционных печей, предназначенных для плавки преимущественно никелевых и медно- никелевых сплавов.

Целью изобретения является улучшение формуемости набивкой массы, повышение жизнеспособности и термостойкости при,сохранении прочности на сжатие при 250-800°С.

Сущность изобретения заключается в создании огнеупорной массы, соче-

тающей два типа химической связи, которые дополняют друг друга и обеспечивают требуемую достаточную прочность в процессе низкотемпературного обжига (250-800 О.

Введение суперфосфата в мелкую составляющую хромомагнезита усиливает химическую связь, а также задерживает активизацию процесса твердения за счет уменьшения выхода продуктов химических реакций гидратации дву- кальциевого силиката натриевым шд ким стеклом, увеличивая тем самым

оэ

00 СЭ СО

со

Јь

жизнеспособность смеси до 1,5-2 ч, т.е. сохраняя такие важные технологические свойства, как пластичность и удобоукладываемость. В отличие от суперфосфата, являющегося кислой солью, в которой фосфор находится в виде СаСН РОфЭг HgO и свободной орте- фосфорной кислоты, самораспадающийся шлак силикотермического производства малоуглеродистого феррохрома в основном состоит из двукальциевого силиката и содержит, мас„%: СаП 48-52; SiOa 22-28; MgO 11-14; АХ ОэЗ-б. Щш введении самораспадающегося шлака в смесь происходит твердение, так как шлак одновременно является гидрата- пионным вяжущим и минерализатором глины. В результате химического взаи - модействия двукальциевого силиката с жидким стеклом образуются пересышен- ные растворы. Из них в последующем выкристаллизовываются новообразования которые представляют собой низкооснов1

i ные натрийкалы девые гидросилик ты. Добарка кальцийсодержащих комп мен- тов в хромомагнезитовую массу содержащую глину и жидкое стекло, 1риво

|дит к увеличению строительной прочности футеровки за счет сочетания гидратационной и фосфатной химических связей и более раннего образования муллита из метакаолинита глины и оксида алюминия, содержащегося в шлаке при относительно низких температурах. Таким образом, присутствие в мелкой составляющей такой огнеупорной смеси суперфосфата замедляет твердение ее при сушке на воздухе и повышает жизнеспособность смеси, повышает термостойкость и обеспечивает требуемую прочность футеровки (особенно при температуре 250°С, при которой производится выемка стального шаблона).

При содержании жидкого стекла в такой смеси менее 6 мас.% нельзя обеспе чить достаточную пластичность и удобо укладываемость массы. Содержание жид- кого стекла более 12 мас.% приводит к переувлажнению массы, кроме того, происходит растрескивание тигля во время обжига в температурном интервале 250-400°С.

При содержании глины менее 5 мас.% не достигается достаточная прочность футеровки после обжига (800°С).

и затруднено получение равномерной пттотности при послойной набивке по- дины и стен тигля. При содержании

5

0

5

0

5

0

5

0

5

глины более 7 мас.% повышается склонность футеровки к растрескиванию и скалыванию во время сушки на воздухе, а также в условиях неравномерной тепловой нагрузки при индукционной плавке.

При содержании самораспадающегося шлака менее 5 мас.% не успевают полностью пройти обменные реакции взаимодействия двукальциевого силиката с жидким стеклом во влажном состоянии и очень слабо протекает процесс минерализации глины. При содержание самораспадающегося шлака более 7 мас.% чрезмерно увеличивается скорость химической реакции гидратаиди двукальциевого силиката с жидким стеклом с образованием низкоосновных натрийкальциевых гидросиликатов. Кроме того, повышение содержания мелкой составляющей в огнеупорной 1чихте в связи с тем, что шлак имеет размеры частиц менее 0,1 мм, приводит к обра зованию сплошново монолита поспе кания футеровки и образованию тревх, .- в процессе термоцикпирования. Наряду с этим при обжиге в температурнок тервале 600-800°С появляется пров строительной прочности футеровки в результате диссоциации НИЗКООСНОВНЬУ натрийкальциевых гидросиликатов.

При содержании суперфосфата в огнеупорной смеси менее 1,5 мас.% жизнеспособность ее остается практически такой же, как и без этой добавкл Увеличение содержания суперфосфата (более 3 мас.%) сопровождается увеличением жизнеспособности смеси, но прочность и термостойкость снижаются. Это обусловлено тем, что nnoTHOcfb жидкого стекла, применяемого для за- творения огнеупорной смеси, может изменяться от содержания воды. Из-за недостатка свободной воды в смеси количество образующихся химических фосфатных связей оказывается недостаточно для того, чтобы компенсировать снижение прочности футеровки при сушке. Поэтому для того, чтобы регулировать скорости твердения, отношение содержания шлака к содержанию суперфосфата должно находиться в пределах 2,3-3,3. При отношении содержания шпака к содержанию суперфосфата 3,30 количество суперфосфата недоела- точно для увеличения времени жизни смеси до 1,5-2,0 ч При отношении этих компонентов менее 2,30 возможн

разупрочнение футеровки при обжиге в интервале температур 600-800°С из- за избыточного количества суперфосфата ,

Огнеупорную массу приготавливают следующим образом.

В качестве исходных материалов используют порошок хромомагнезита, приготовленный из кирпичей марки ГОСТ 5381-72, следующего гранулометрическго состава, %: 1 мм 50; 1-2 мм 30; 2-4 мм 20 глину с размером частиц

1мм, самораспадающийся шлак силико- термического производства малоуглеродистого феррохрома, суперфосфат жи кое стекло (модуль ).

При подготовке массы перемешивают глину, шлак, суперфосфат и самую мелкую фракцию хромомагнезита, затем добавляют более крупные фракции хромо- магнезитового порошка.

Приготовленную смесь затворяют жиким стеклом. Для определения строительной прочности из смеси изготавли вают образцы 6 30 мм и высотой 25 мм на ручном прессе при усилии 1 Iflta, соответствующему минимальному допустмому давлению при ручном трамбовании тиглей индукционных печей. Образцы выдерживают на воздухе в течение

2сут и обжигают при 250, 400, 600 и 800 С в течение 2 ч Максимальная температура обжига выбрана л соответствии с технологией изготовления набивных тиглей с нерасходуемым шаблоном1. Затем образцы испытывают на сжатие на разрывной машине Р5.

Для определения жизнеспособности смеси часть порций огнеупорной массы выдерживают в течение 0,5-2 ч на воздухе, затем формируют образцы при далении 0,3-0,5 МПа. При извлечении образцов разрушение соответствует макс

мальной жизнеспособности смеси.

Для определения термостойкости образцы заданного вещественного состава прессуют при давлении 1 МПа и обжигают в муфельной печи при 800°С в течение 6 ч. Обожженные образцы опускают в воду и после охлаждения вновь помещают в печь и выдерживают ЗГ1 мин при той же температуре. Термоциклирование осуществляют до тех пор, пока образец не разрушится.

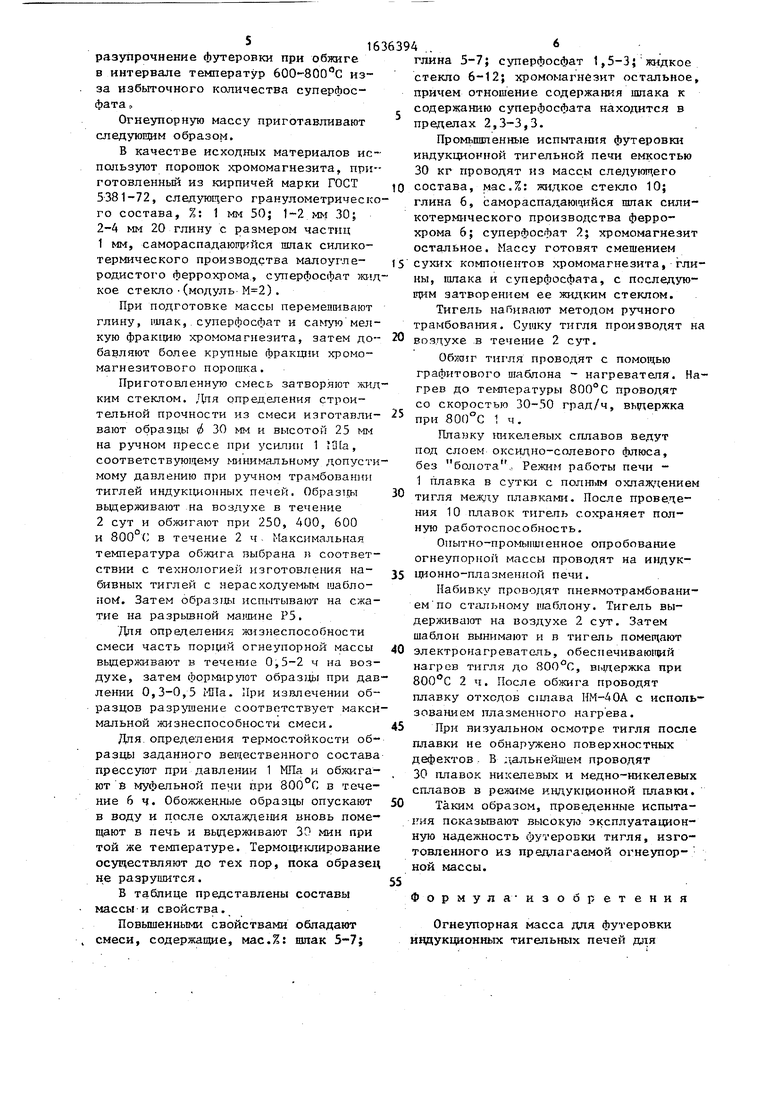

В таблице представлены составы массы и свойства.

Повышенными свойствами обладают смеси, содержащие, мас.%: ишак 5-7;

-

5 и gQQ i

глина 5-7; суперфосфат 1,5-3; жидкое стекло 6-12; хромомагнезит остальное, причем отношение содержания шлака к содержанию суперфосфата находится в пределах 2,3-3,3.

Промышленные испытания футеровки индукционной тигельной печи емкостью 30 кг проводят из массы следующего состава, мас.%: жидкое стекло 10; глина 6, самораспадающейся шлак сили- котермического производства феррохрома 6; суперфосфат 2; хромомагнезит остальное. Массу готовят смешением

сухих компонентов хромомагнезита, глины, шлака и суперфосфата, с последующим затворенном ее жидким стеклом. Тигель набивают методом ручного трамбования. Сушку тигля производят на воздухе в течение 2 сут.

Обжиг тигля проводят с помощью графитового шаблона - нагревателя. Нагрев до температуры 800°С проводят со скоростью 30-50 град/ч, выдержка

ч.

Плавку никелевых сплавов ведут под слоем оксидно-солевого флюса, без болота Режим работы печи - 1 плавка в сутки с полным охлаждением тигля между плавками. После проведения 10 плавок тигель сохраняет полную работоспособность.

Опытно-промышленное опробование огнеупорной массы проводят на индук5 ционно-плазменной печи.

Набивку проводят пневмотрамбовани- ем по стальному шаблону. Тигель выдерживают на воздухе 2 сут. Затем шаблон вынимают и в тигель помещают электронагреватель, обеспечивающий нагрев тигля до 800°С, выдержка при 800°С 2 ч. После обжига проводят плавку отходов сплава НМ-40А с использованием плазменного нагрева.

5 При визуальном осмотре тигля после плавки не обнаружено поверхностных дефектов В дальнейшем проводят 30 плавок никелевых и медно-никелевых сплавов в режиме индукционной плавки.

0 Таким образом, проведенные испыта- 1гия показывают высокую эксплуатационную надежность футеровки тигля, изготовленного из предлагаемой огнеупорной массы.

0

0

55

Формула изобретения

Огнеупорная масса для футеровки индукционных тигельных печей для

плавки никелевых и медно-нинелевых сплавов, включающая огнеупорную глину, жидкое стекло и хромомагнезито- вый порошок, отличающаяся тем, что, с целью улучшения формуе- мости набивной массы, повышения жизнеспособности и термостойкости при сохранении прочности на сжатие при 250-800°С, она дополнительно содержит самораспадающийся шлак силикотер- мического производства малоуглеродистого феррохрома и суперфосфат при

следующем соотношении компонентов,

мас.%:

Огнеупорная глина 5-7 Жидкое стекло6-12

Самораспадающийся шпак силикотермичес- кого производства малоуглеродистого феррохрома5-7Суперфосфат 1,5-3,0 Хромомагнезитовьй порошок Остальной

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки индукционных тигельных печей | 1985 |

|

SU1301811A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Высокотемпературная теплоизоляционная масса для футеровки сводов промышленных печей | 1986 |

|

SU1414832A1 |

| Огнеупорная масса для футеровки сталеразливочных ковшей | 1975 |

|

SU535252A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2015 |

|

RU2602542C1 |

| Огнеупорная масса для футеровки вращающихся печей | 1986 |

|

SU1395609A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТИГЛЕЙ ДЛЯ АЛЮМОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЛИГАТУР РЕДКИХ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2012 |

|

RU2525887C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТИГЛЕЙ ДЛЯ АЛЮМОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЛИГАТУР, СОДЕРЖАЩИХ ВАНАДИЙ И/ИЛИ МОЛИБДЕН | 2013 |

|

RU2525890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ИНДУКЦИОННОЙ ПЕЧИ | 2005 |

|

RU2303222C2 |

Изобретение относится к составу огнеупорной массы для изготовления изделий и футеровок индукционных печей, предназначенных для плавки преимущественно никелевых и медно-никеле- вых сплавов. Цель изобретения - улучшение формуемости набивной массы, повышение жизнеспособности и термостойкости при сохранении прочности на сжатие при температуре 250-800°С. Огнеупорная масса для футеровки индукционных тигельных печей для плавки никелевых и медно-никелевых сплавов содержит, мас.%: огнеупорная глина 5-7, жидкое стекло 6-12, самораспадающийся шлак силикотермичеекого производства малоуглеродистого феррохрома 5-7, суперфосфат 1,5-3, хромомагнезитовый порошок остальное. 1Хизнеспособность смеси 100-115 мин, термостойкость 13-15 теплосмен, прочность на сжатие при температуре 250- 800°С, 2,4-2,8 МПа. 1 табл. (О

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU282365A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Огнеупорная масса | 1975 |

|

SU675034A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-23—Публикация

1988-09-15—Подача