Изобретение относится к металлургии, в частности к способам изготовления набивных тиглей индукционных плавильных печей.

Известен способ изготовления набивных тиглей индукционных печей, заключающийся в том, что в процессе набивки тигель вращают вместе с индуктором и относительно его оси, а просушку и спекание ведут одновременно оплавлением внутренней поверхности тигля. В металлический цилиндр, вращающийся относительно своей оси, устанавливают индуктор. После набивки подины внутрь индуктора на подину опускают кольцо-шаблон, укрепленный на винтовой паре, в который набивают формовочную массу. Вслед за этим кольцо-шаблон поднимается по винту, а отформованная часть тигля просушивается с одновременным оплавлением газовой горелкой при вращении индуктора. Затем кольцо-шаблон раздвигается по диа. метру и вновь поднимается на высоту укладываемого слоя, а предыдущий слой просушивается и оплавляется 1.

Однако при одновременном спекании и сушке футеровки поры на внутренней поверхности тигля оплавляются еще до полного удаления влаги, что способствует скапливанию последней у стенок индуктора, откуда удаление ее затруднительно, из-за чего увеличивается продолжительность сушки тигля в целом.

Спекание тигля слоями по высоте способствует образованию слабых мест в местах стыка слоев, что ухудшает качество тигля.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления набивных тиглей индукционных печей, включающий установку щаблона внутри индуктора, набивку футеровочной массы между индуктором и щаблоном, сушку и спекание футеровки путем подачи на индуктор напряжения 2.

Однако известный способ требует продолжительного времени сушки футеровки и не обеспечивает высокого качества тигля из-за плохого удаления влаги с его внешней поверхности, прилегающей к станкам индуктора.

Цель изобретения - сокращение продолжительности сушки и повышение качества тигля.

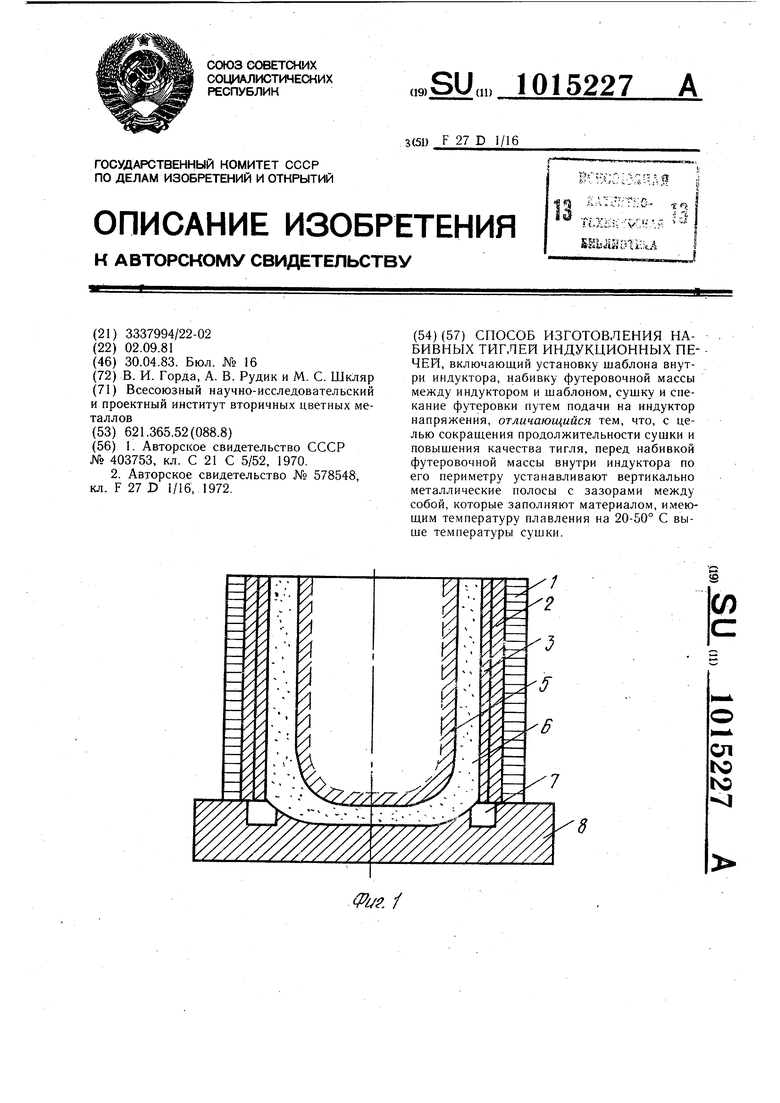

Поставленная цель достигается тем, что согласно способу изготовления набивных тиглей индукционных печей, включающему установку шаблона внутри индуктора, набивку футеровочной массы между индуктором и шаблоном, сушку и спекание футеровки путем подачи на индуктор напряжения, перед набивкой футеровочной массы внутри индуктора по его периметру устанавливают вертикально металлические полосы с зазорами между собой, которые заполняют материалом, имеющим температуру плавления на 20-50° С выше температуры сушки.

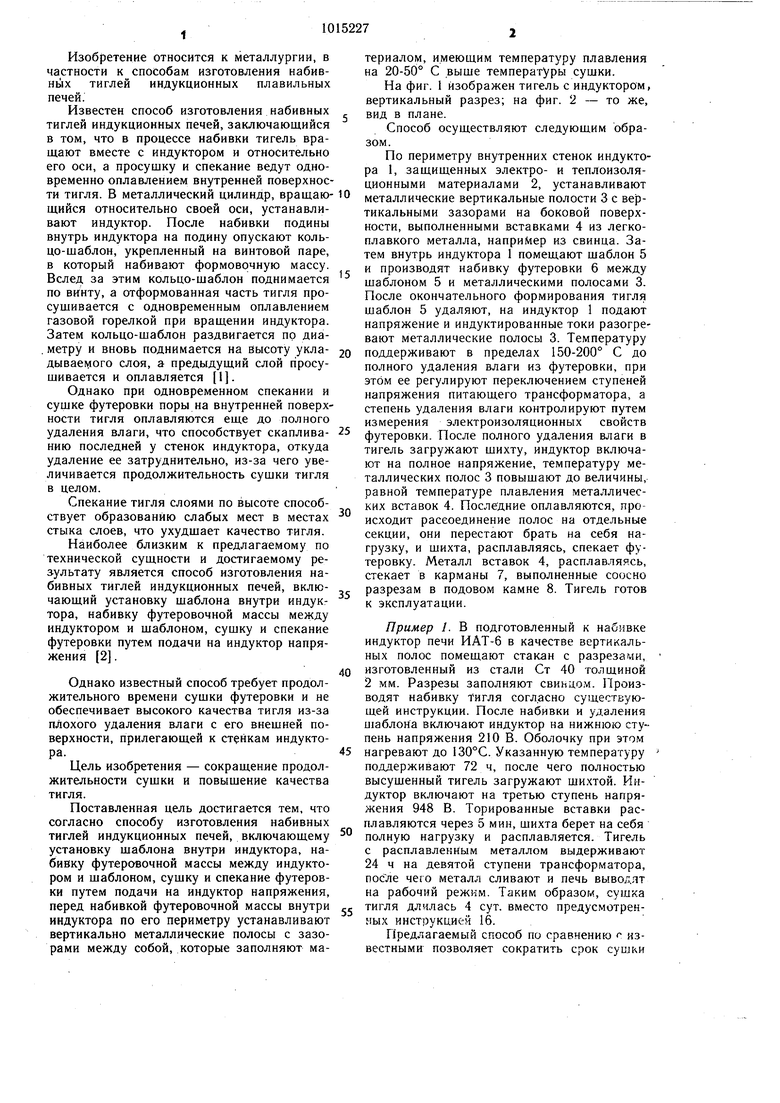

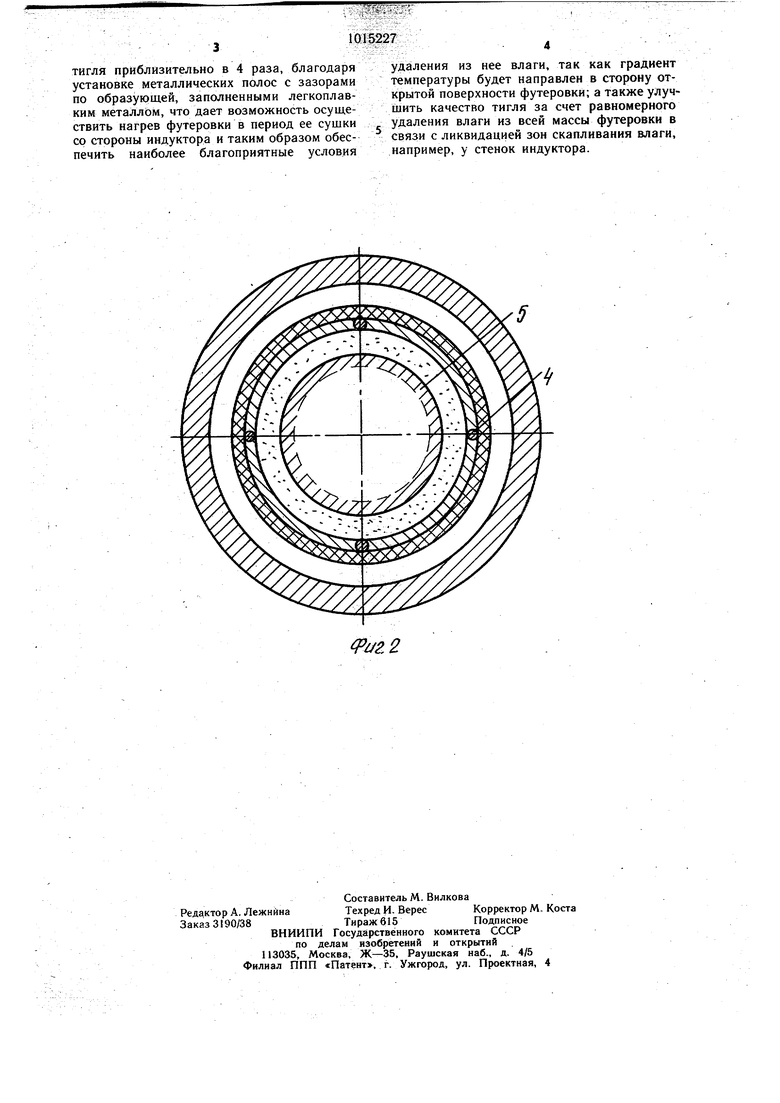

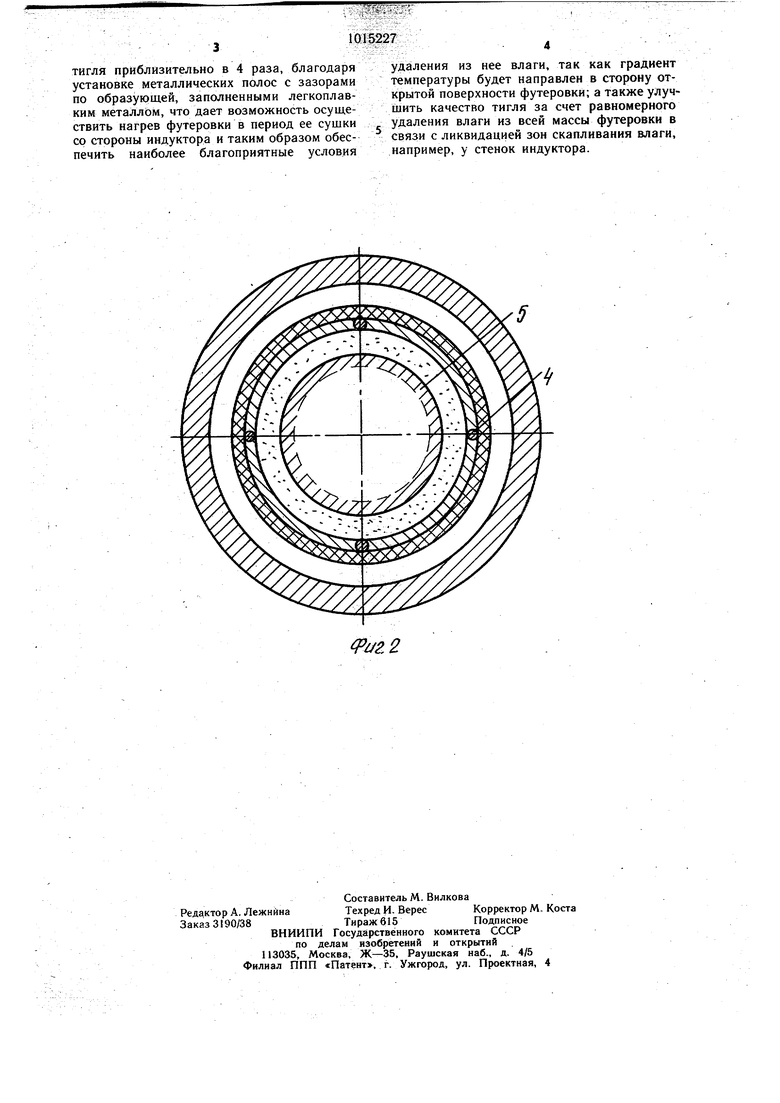

На фиг. 1 изображен тигель с индуктором, вертикальный разрез; на фиг. 2 - то же, вид в плане.

Способ осуществляют следующим образом.

По периметру внутренних стенок индуктора 1, защищенных электро- и теплоизоляционными материалами 2, устанавливают металлические вертикальные полости 3 с вертикальными зазорами на боковой поверхности, выполненными вставками 4 из легкоплавкого металла, например из свинца. Затем внутрь индуктора 1 помещают шаблон 5 и производят набивку футеровки 6 между шаблоном 5 и металлическими полосами 3. После окончательного формирования тигля шаблон 5 удаляют, на индуктор 1 подают напряжение и индуктированные токи разогревают металлические полосы 3. Температуру поддерживают в пределах 150-200° С до полного удаления влаги из футеровки, при этом ее регулируют переключением ступеней напряжения питающего трансформатора, а степень удаления влаги контролируют путем измерения электроизоляционных свойств футеровки. После полного удаления влаги в тигель загружают шихту, индуктор включают на полное напряжение, температуру металлических полос 3 повышают до величины, равной температуре плавления металлических вставок 4. Последние оплавляются, происходит рассоединение полос на отдельные секции, они перестают брать на себя нагрузку, и шихта, расплавляясь, спекает футеровку. Металл вставок 4, расплавляясь, стекает в карманы 7, выполненные соосно разрезам в подовом камне 8. Тигель готов к эксплуатации.

Пример 1. В подготовленный к набивке индуктор печи ИАТ-б в качестве вертикальных полос помещают стакан с разрезами, изготовленный из стали Ст 40 толщиной 2 мм. Разрезы заполняют свинцо.м. Производят набивку 1игля согласно существующей инструкции. После набивки и удаления шаблона включают индуктор на нижнюю ступень напряжения 210 В. Оболочку при этом нагревают до 130°С. Указанную температуру поддерживают 72 ч, после чего полностью высушенный тигель загружают шихтой. Индуктор включают на третью ступень напряжения 948 В. Торированные вставки расплавляются через 5 мин, шихта берет на себя полную нагрузку и расплавляется. Тигель с расплавленным металлом выдерживают 24 ч на девятой ступени трансформатора, чего металл сливают и печь выводят на рабочий режим. Таким образом, сушка тигля длилась 4 сут. вместо предусмотренных инструкцией 16.

Предлагаемый способ по сравнению г известными позволяет сократить срок сушки

тигля приблизительно в 4 раза, благодаря установке металлических полос с зазорами по образующей, заполненными легкоплавким металлом, что дает возможность осуществить нагрев футеровки в период ее сущки со стороны индуктора и таким образом обеспечить наиболее благоприятные условия

удаления из нее влаги, так как градиент температуры будет направлен в сторону открытой поверхности футеровки; а также улучшить качество тигля за счет равномерного удаления влаги из всей массы футеровки в связи с ликвидацией зон скапливания влаги, например, у стенок индуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления набивной футеровки индукционных тигельных печей | 1981 |

|

SU981803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| Плавильная камера для выплавки аморфных и прецизионных сплавов | 1989 |

|

SU1709168A1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1987 |

|

SU1483223A1 |

| Способ изготовления тигля индукционной печи для плавки алюминия и его сплавов | 1988 |

|

SU1629721A1 |

| СПОСОБ ИНДУКЦИОННОГО ПЕРЕПЛАВА ФЕРРОМАРГАНЦА | 2018 |

|

RU2693886C1 |

| Устройство для изготовления набивныхдВуХСлОйНыХ ТиглЕй иНдуКциОННыХ плАВильНыХпЕчЕй | 1979 |

|

SU836477A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНЫХ ТИГЛЕЙ ИНДУКЦИОННЫХ ПЕЧЕЙ, включающий установку шаблона внутри индуктора, набивку футеровочной массы между индуктором и шаблоном, сушку и спекание футеровки путем подачи на индуктор напряжения, отличающийся тем, что, с целью сокращения продолжительности сушки и повышения качества тигля, перед набивкой футеровочной массы внутри индуктора по его периметру устанавливают вертикально металлические полосы с зазорами между собой, которые заполняют материалом, имеющим температуру плавления на 20-50° С выше температуры сушки. § (Л ел N5 1чО -vj 22/, /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНЫХ ТИГЛЕЙ ИНДУКЦИОННЫХ ПЕЧЕЙ | 0 |

|

SU403753A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления футеровки индукционных печей | 1972 |

|

SU578548A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-04-30—Публикация

1981-09-02—Подача