11

Изобретение относится к литейному производству, в частности к изготовлению моделей, используемых при вакуумной формовке и предназначено для изготовления пресс-форм с тонким орнаментом, применяемых в производстве изделий из художественного стекла, пластмасс, эпоксидной смолы и пр с глубиной рисунка 3-5.мм.

Цель изобретения - улучшение качества моделей за счет повышения их прочности и теплоустойчивости.

Пример 1. В бачок термостат с мешалкой загружают парафина со стеарином в соотношении 1:1, Посл их расплавления при непрерывном перемешивании добавляют полиэтилен, поднимая температуру расплава до 140

160 С. Затем температуру смеси повышают дб 200-220 С и постепенно не

большими дозами при непрерывном пере мешивании вводят измельченный, полистирол.

После полного расплавления послед- него расплав выдерживают 20-30 мин, а затем при перемешивании вводят алюминиевый порошок и продолисают перемешивание еще 20-30 мин. Готовый расплав постепенно охлаждают до 180- И выдерживают при этой температуре 30-40 мин до полного прекращения выделения воздушных и газовых пузырей. Для ускорения этого процесса : расплав помешдют в камеру вибровакуумной установки, в которой композиция подве)эгается вакуумированию и встряхиванию. Готовую композицию разливают в изложницы и передают на изготовление моделей.

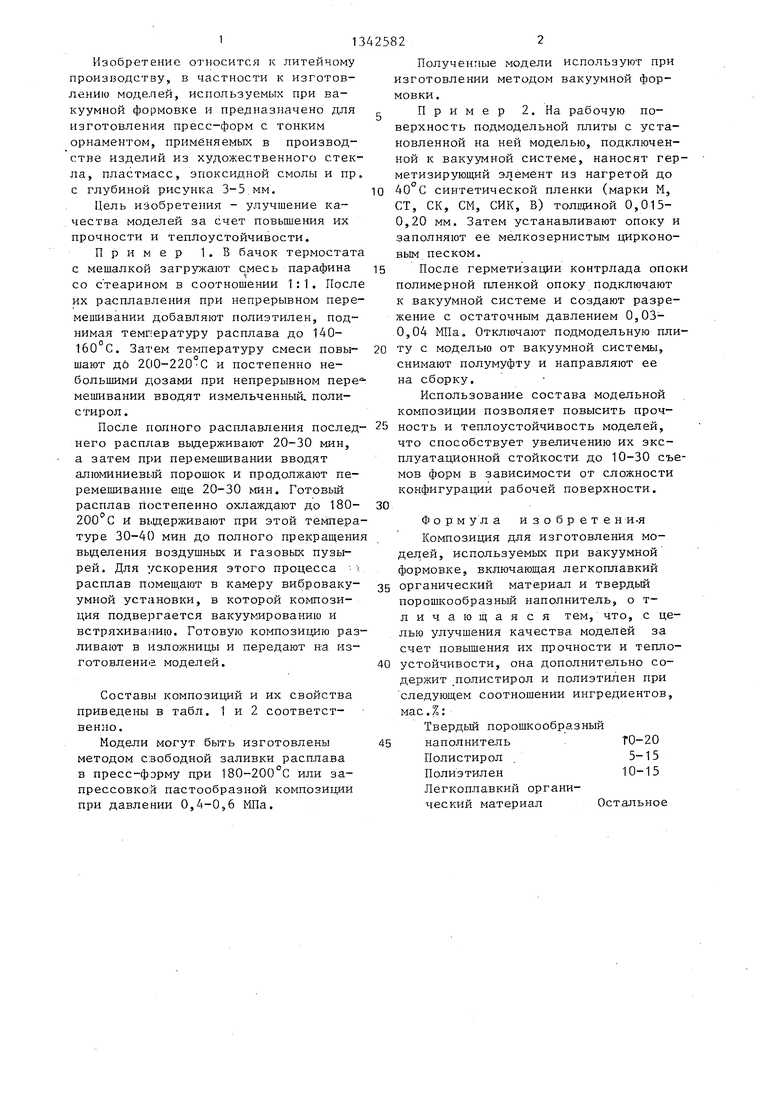

Состав1з1 композиций и их свойства приведены в табл. 1 и 2 соответственно.

Модели могут быть изготовлены методом свободной заливки расплава в пресс-форму при 180-200 С или запрессовкой пастообразной композиции при давлении 0,4-0,6 МПа,

Полученные модели используют при изготовлении методом вакуумной формовки.

Пример 2. На рабочую поверхность подмодельной плиты с установленной на ней моделью, подключенной к вакуумной системе, наносят герметизирующий элемент из нагретой до

40 С синтетической пленки (марки М, СТ, СК, СМ, СИК, В) толщиной 0,015- 0,20 мм. Затем устанавливают опоку и заполняют ее мелкозернистым цирконо- вым.песком.

После герметизации контрлада опоки полимерной пленкой опоку подключают к вакуумной системе и создают разрежение с остаточным давлением 0,03- 0,04 МПа. Отключают подмодельную плиту с моделью от вакуумной системы, снимают полумуфту и направляют ее на сборку.

Использование состава модельной композиции позволяет повысить прочность и теплоустойчивость моделей, что способствует увеличению их эксплуатационной стойкости до 10-30 съе- мов форм в зависимости от сложности конфигурации рабочей поверхности.

Формула изобретен и-я Композиция для изготовления моделей, используемых при вакуумной формовке, включающая легкоплавкий органический материал и твердый порошкообразный наполнитель, о т- личающаяся тем, что, с целью улучшения качества моделей за счет повышения их прочности и теплоустойчивости, она дополнительно содержит полистирол и полиэтилен при следующем соотношении ингредиентов, мае.%:

Твердый порошкообразный наполнительТО-20

Полистирол /5-15

Полиэтилен10-15

Легкоплавкий органический материал Остальное

Таблица

Состав композиции, мас.% Ингредиенты

1-й 2-й 3-й

Легкоплавкая органическая

составляющая75 62,5 50

Твердый порошкообразный

наполнитель10 1520

Полистирол5 1015

Полиэтилен10 12,5 15

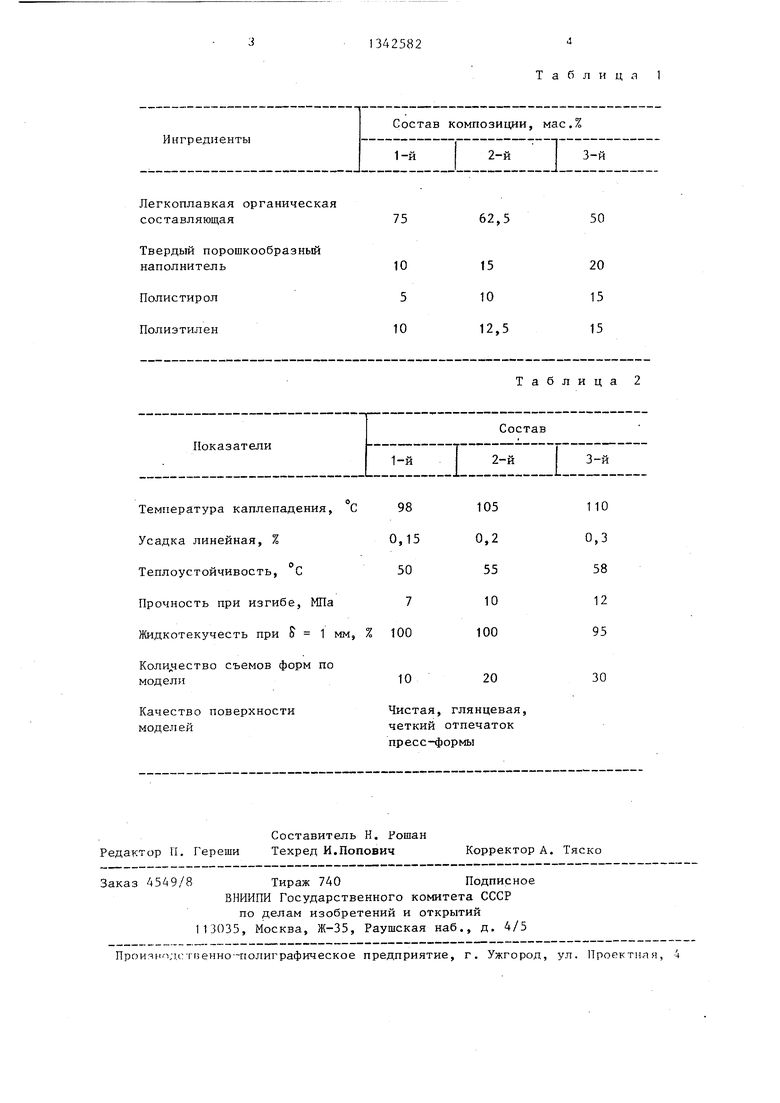

Таблица 2

Состав

Показатели|гт

1-й 2-й 3-й

Температура каплепадения, С Усадка линейная, % Теплоустойчивость, С Прочность при изгибе, МПа Жидкотекучесть при & 1 мм,

Коли чество съемов форм по модели

Качество поверхности моделей

Редактор П. Гереши

Составитель Н. Рошан Техред И.Попович

4549/8

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Проияип;1,с гг5енно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

98 ,15

50

7

00

10

105

0,2

55

10

100

20

110

0,3

58

12

95

30

Чистая, глянцевая, четкий отпечаток пресс-формы

Корректор А. Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ получения гипсовых моделей | 1988 |

|

SU1641500A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1993 |

|

RU2067039C1 |

| Модельная оснастка для изготовления литых пресс-форм с тонким орнаментом | 1981 |

|

SU977098A1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Композиция для изготовления выплавляемых моделей | 1968 |

|

SU554930A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛИ ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2048237C1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Керамическая смесь для стержней | 1988 |

|

SU1614883A1 |

Изобретение относится к литейному производству, в частности к изготовлению моделей, используемых при вакуумной формовке. Цель изобретения- улучшение качества моделей за счет повышения их прочности и теплоустойчивости. Цель достигается дополнительным введением в композицию на основе легкоплавкой органической составляющей и твердого порошкообразного наполнителя полистирола в количестве 5-15 мас.% и полиэтилена в количестве 10-15 мас.%, которые повьш1ают теплоустойчивость моделей до 50-58 С, а прочность до 7-12 МПа. Высокое качество получаемых .моделей позволяет использовать их для изготовления пресс-форм с тонким орнаментом, применяемых в производстве изделий из художественного стекла, пластмасс и пр. 2 табл. S

Авторы

Даты

1987-10-07—Публикация

1986-03-24—Подача