Изобретение относится к литейному производству и может быть Использовано при получении отливок методом вакуумной формовки, когда газонепроницаемая модель имеет сложную поверхность с карманами и поднутрениями или в качестве модели используется деталь.

Известен способ вакуумной формовки, при котором с целью обеспечения плотного прилегания пленки к сложной поверхности модели, в ней вы полня ют систему отверстий с максимальным диаметром 1 мм, особенно в глубоких карманах и углах.

Однако этот способ при формовке по детали приводит к ее порче, а также к возрастанию затрат на подготовку производства при мелкосерийном и единичном производстве.

Известен способ вакуумной формовки, при котором по обычной модели или детали изготавливают газопроницаемую модель из смеси кварцевого песка 3-10% жидкого стекла (или 5-15% цемента) и 5-10% воды.

Согласно этого способа газопроницаемая модель обеспечивает плотное прилегание пленки к сложной поверхности модели.

Известный способ имеет ряд существенных недостатков: удлинение цикла подготовки производства из-за необходимости изготовления газопроницаемой модели; снижение размерной точности и чистоты поверхности отливки при изготовлении модели из зернистого материала.

Цель изобретения -улучшение качества воспроизведения рельефа отливки в глухих карманах и углах.

Поставленная цель достигается тем. что перед облицовкой синтетической пленкой на модель накладываются газопроницаемые нити, свободные концы которых размещают в вентиляционных отверстиях в модельной плите, а после облицовки модели нити вытягивают.

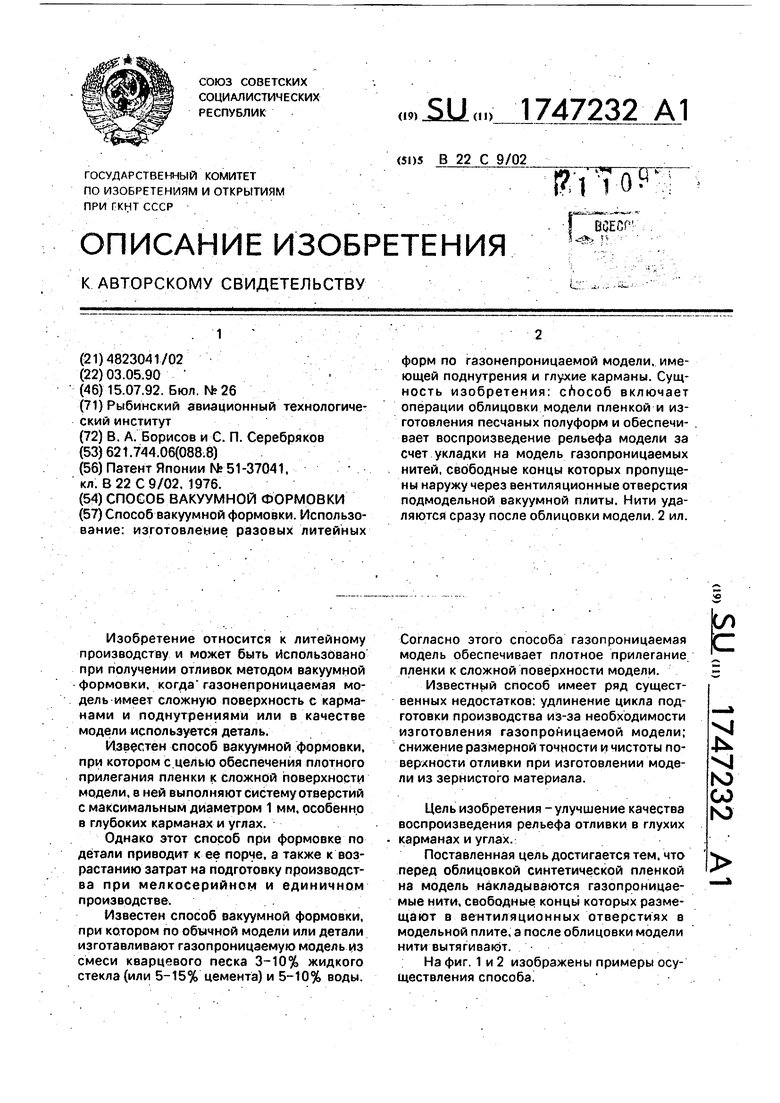

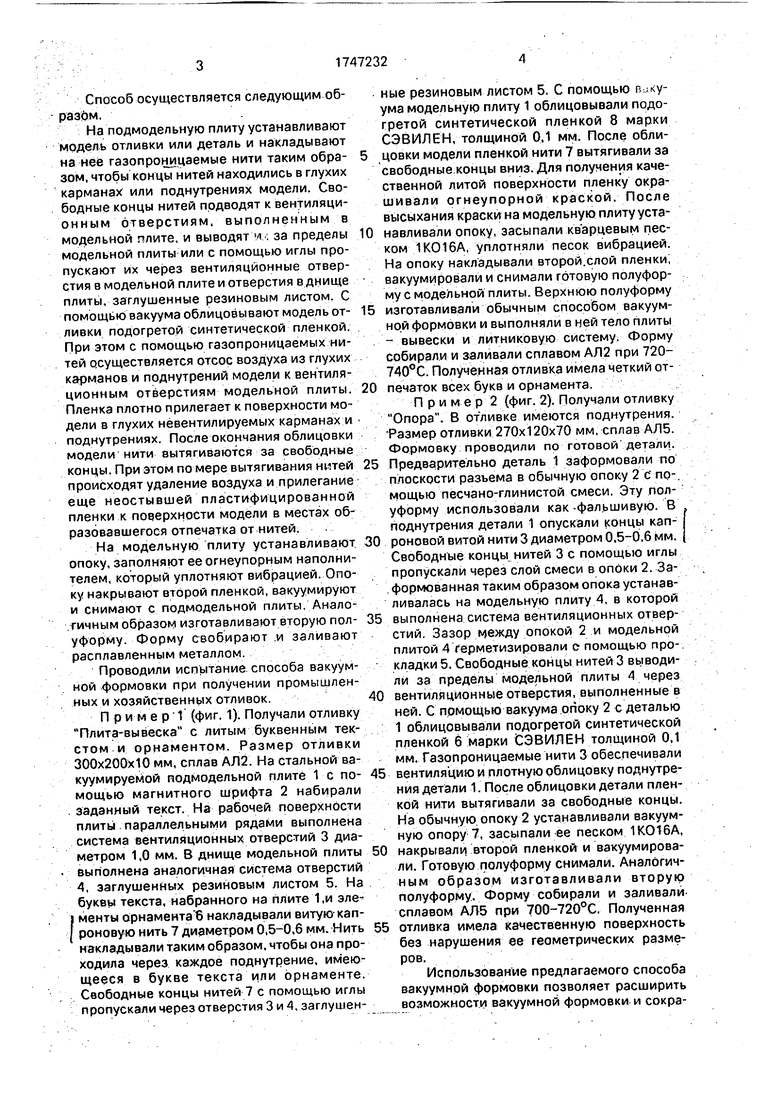

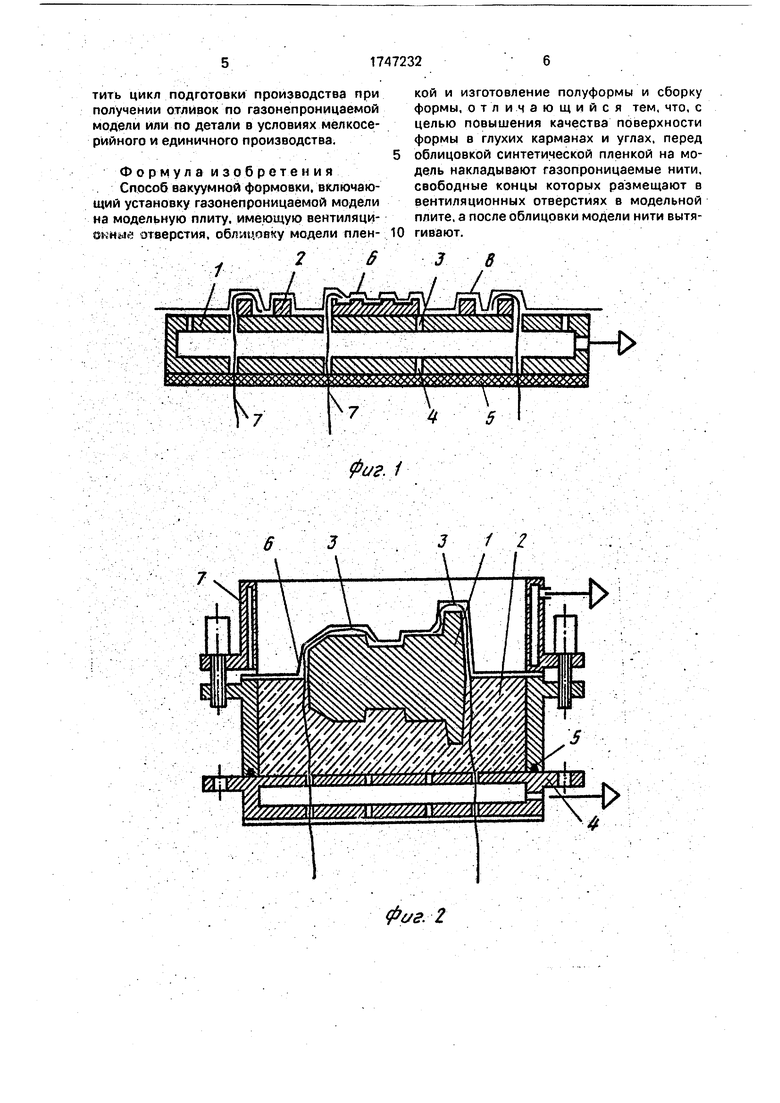

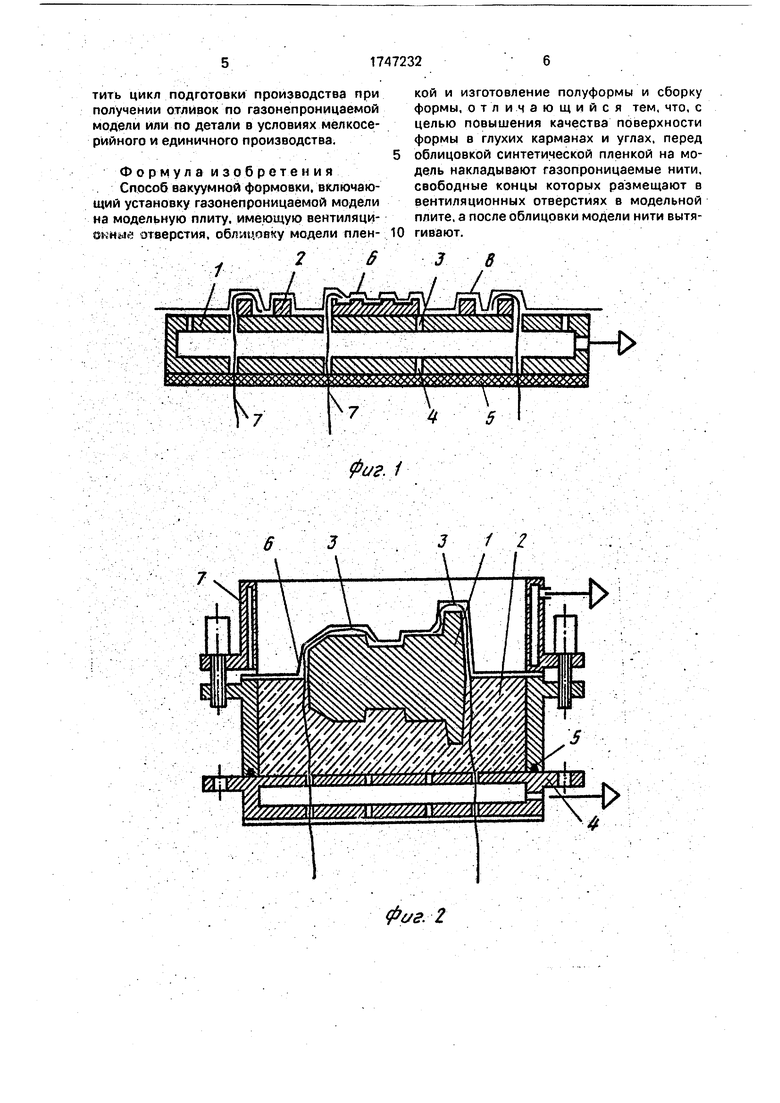

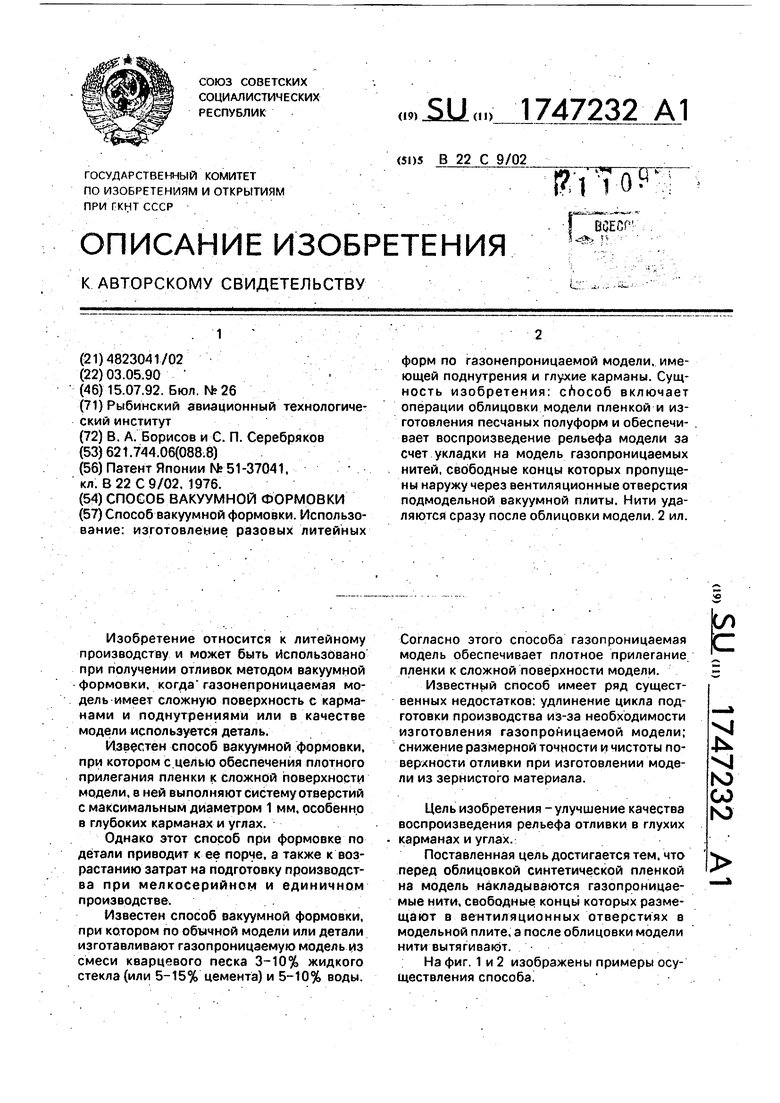

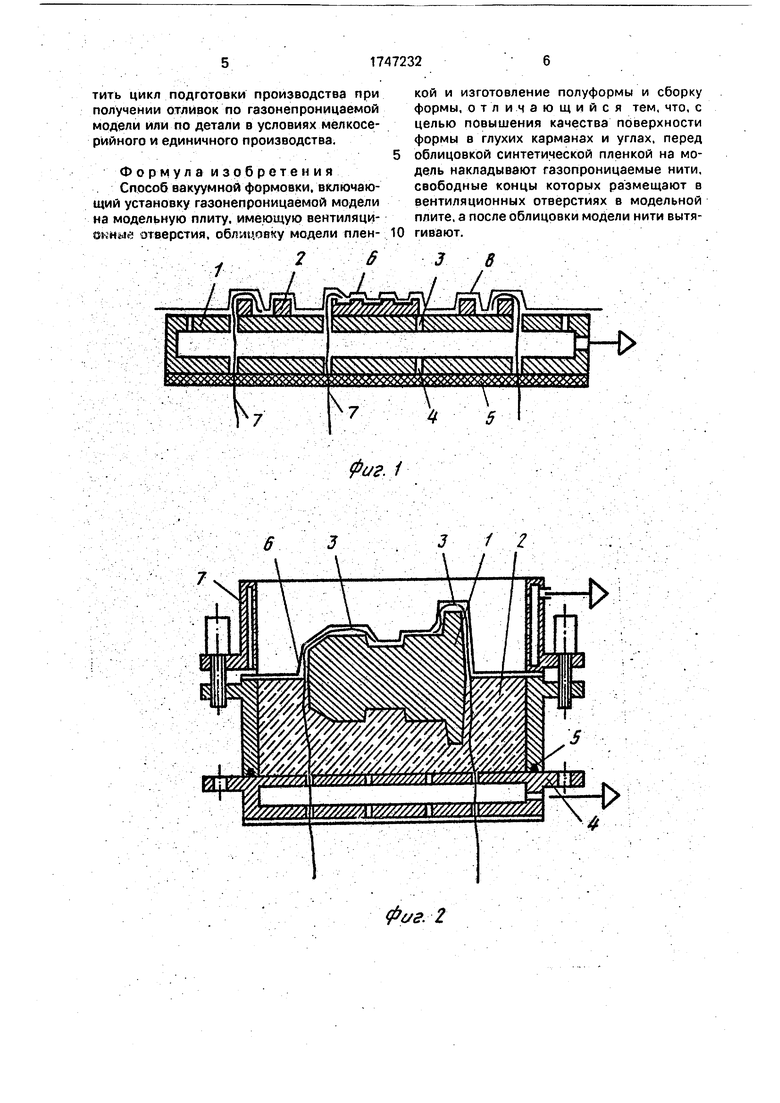

На фиг. 1 и 2 изображены примеры осуществления способа.

сл

с

4 .N XI Ю СО hO

Способ осуществляется следующим образом.

На подмодельную плиту устанавливают модель отливки или деталь и накладывают на нее газопроницаемые нити таким образом, чтобы концы нитей находились в глухих карманах или поднутрениях модели. Свободные концы нитей подводят к вентиляци- онным отверстиям, выполненным в модельной плите, и выводят м за пределы модельной плиты или с помощью иглы пропускают их через вентиляционные отверстия в модельной плите и отверстия в днище плиты, заглушенные резиновым листом. С помощью вакуума облицовывают модель отливки подогретой синтетической пленкой. При этом с помощью газопроницаемых нитей осуществляется отсос воздуха из глухих карманов и поднутрений модели к вентиляционным отверстиям модельной плиты. Пленка плотно прилегает к поверхности модели в глухих невентилируемых карманах и поднутрениях. После окончания облицовки модели нити вытягиваются за свободные концы. При этом по мере вытягивания нитей происходят удаление воздуха и прилегание еще неостывшей пластифицированной пленки к поверхности модели в местах образовавшегося отпечатка от нитей.

На модельную плиту устанавливают опоку, заполняют ее огнеупорным наполнителем, который уплотняют вибрацией. Опоку накрывают второй пленкой, вакуумируют и снимают с подмодельной плиты. Аналогичным образом изготавливают вторую полуформу. Форму свобирают и заливают расплавленным металлом.

Проводили испытание способа вакуумной формовки при получении промышленных и хозяйственных отливок.

Пример 1 (фиг. 1). Получали отливку Плита-вывеска с литым буквенным текстом и орнаментом. Размер отливки 300x200x10 мм, сплав АЛ2. На стальной ва- куумируемой подмодельной плите 1 с помощью магнитного шрифта 2 набирали заданный текст. На рабочей поверхности плиты параллельными рядами выполнена система вентиляционных отверстий 3 диаметром 1,0 мм. В днище модельной плиты выполнена аналогичная система отверстий 4, заглушенных резиновым листом 5. На буквы текста, набранного на плите 1,и элементы орнамента 6 накладывали витую капроновую нить 7 диаметром 0,5-0,6 мм. Нить накладывали таким образом, чтобы она проходила через каждое поднутрение, имеющееся в букве текста или орнаменте. Свободные концы нитей 7 с помощью иглы пропускали через отверстия 3 и 4, заглушенные резиновым листом 5. С помощью в,у- ума модельную плиту 1 облицовывали подогретой синтетической пленкой 8 марки СЭВИЛЕН, толщиной 0,1 мм. После облицовки модели пленкой нити 7 вытягивали за свободные концы вниз. Для получения качественной литой поверхности пленку окрашивали огнеупорной краской. После высыхания краски на модельную плиту уста0 навливали опоку, засыпали кварцевым песком 1К016А, уплотняли песок вибрацией. На опоку накладывали второй.слой пленки, вакуумировали и снимали готовую полуформу с модельной плиты. Верхнюю полуформу

5 изготавливали обычным способом вакуумной формовки и выполняли в ней тело плиты - вывески и литниковую систему. Форму собирали и заливали сплавом АЛ2 при 720- 740°С. Полученная отливка имела четкий от0 печаток всех букв и орнамента.

Пример 2 (фиг. 2). Получали отливку Опора. В отливке имеются поднутрения. Размер отливки 270x120x70 мм, сплав АЛ5. Формовку проводили по готовой детали.

5 Предварительно деталь 1 заформовали по плоскости разъема в обычную опоку 2 С помощью песчано-глинистой смеси. Эту полуформу использовали как -фальшивую. В поднутрения детали 1 опускали концы кап0 роновой витой нити 3 диаметром 0,5-0,6 мм Свободные концы нитей 3 с помощью иглы пропускали через слой смеси в опоки 2. За- формованная таким образом опока устанавливалась на модельную плиту 4, в которой

5 выполнена система вентиляционных отверстий. Зазор между опокой 2 и модельной плитой 4 герметизировали с помощью прокладки 5. Свободные концы нитей 3 выводили за пределы модельной плиты 4 через

0 вентиляционные отверстия, выполненные в ней. С помощью вакуума опоку 2 с деталью 1 облицовывали подогретой синтетической пленкой 6 марки СЭВИЛЕН толщиной 0,1 мм. Газопроницаемые нити 3 обеспечивали

5 вентиляцию и плотную облицовку поднутрения детали 1. После облицовки детали пленкой нити вытягивали за свободные концы. На обычную опоку 2 устанавливали вакуумную опору 7, засыпали ее песком 1КО16А,

0 накрывали второй пленкой и вакуумирова- ли. Готовую полуформу снимали. Аналогичным образом изготавливали вторую полуформу. Форму собирали и заливали сплавом АЯ5 при 700-720°С. Полученная

5 отливка имела качественную поверхность без нарушения ее геометрических размеров.

Использование предлагаемого способа вакуумной формовки позволяет расширить возможности вакуумной формовки и сокра

тить цикл подготовки производства при получении отливок по газонепроницаемой модели или по детали в условиях мелкосерийного и единичного производства.

Формула изобретения Способ вакуумной формовки, включающий установку газонепроницаемой модели на модельную плиту, имеющую вентиляци- ЙКНУЙ отверстия, облицовку модели плен0

кой и изготовление полуформы и сборку формы, отличающийся тем. что, с целью повышения качества поверхности формы в глухих карманах и углах, перед облицовкой синтетической пленкой на модель накладывают газопроницаемые нити, свободные концы которых размещают в вентиляционных отверстиях в модельной плите, а после облицовки модели нити вытягивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛИ ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2048237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ ВАКУУМНОЙ ФОРМОВКОЙ ПО МЕТОДУ А.П.АБАКУМОВА | 1992 |

|

RU2048236C1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1993 |

|

RU2067039C1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU740382A1 |

| Оснастка для вакуумной формовки | 1982 |

|

SU1030090A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU973214A1 |

Способ вакуумной формовки. Использование: изготовление разовых литейных форм по газонепроницаемой модели, имеющей поднутрения и глухие карманы. Сущность изобретения: способ включает операции облицовки модели пленкой и изготовления песчаных полуформ и обеспечивает воспроизведение рельефа модели за счет укладки на модель газопроницаемых нитей, свободные концы которых пропущены наружу через вентиляционные отверстия подмодельной вакуумной плиты. Нити удаляются сразу после облицовки модели. 2 ил.

Фиг. 1

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-03—Подача