(54) МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЫХ ПРЕСС-ФОРМ С ТОНКИМ ОРНАМЕНТОМ

1

Изобретение относится к литейному производству, и может быть использовано при изготовлении металлических форм и прессформ со сложной конфигурацией рабочей поверхности на предприятиях легкой промышленности, химического машиностроения и других отраслей народного хозяйства.

Известна оснастка для получения отливок, а также для изготовления литейных форм и стержней с поднутрениями, содержащая корпус, жесткие вкладыши и отъемные части 1.

Оснастка с жесткими вкладышами характеризуется сложностью конструкции, ограниченной областью применения, и непригодна для получения изделий с орнаментированной поверхностью из-за наличия следов разъема вкладышей.

Наиболее близкой к предлагаемой по технической сущности является модельная оснастка для изготовления литых прессформ с тонким орнаментом, содержащая корпус и эластичный вкладыш 2.

Недостатком известной оснастки является большое сцепление между вкладышами и корпусом, обусловленное значительными силами трения, возникающими при их взаимном перемещении. Это затрудняет из: влечение вкладыша из корпуса.

Цель изобретения - повышение надежности извлечения вкладыша из корпуса.

5 Для достижения указанной цели модельная оснастка для изготовления литых пресс-форм с тонким орнаментом, содержащая корпус и эластичный вкла/аыш, oфnp ляющий рабочую поверхность, снабжена

10 упругими армирующими элементами, закрепленными на боковых поверхностях вкладыша со стороны корпуса, при этом упругие армирующие элементы выполнены из металлических пластин, толщина которь х составляет 0,1-0,5 толщины эластичного

15 вкладыща, и соединены с эластичным вкладышем по системе паз-выступ.

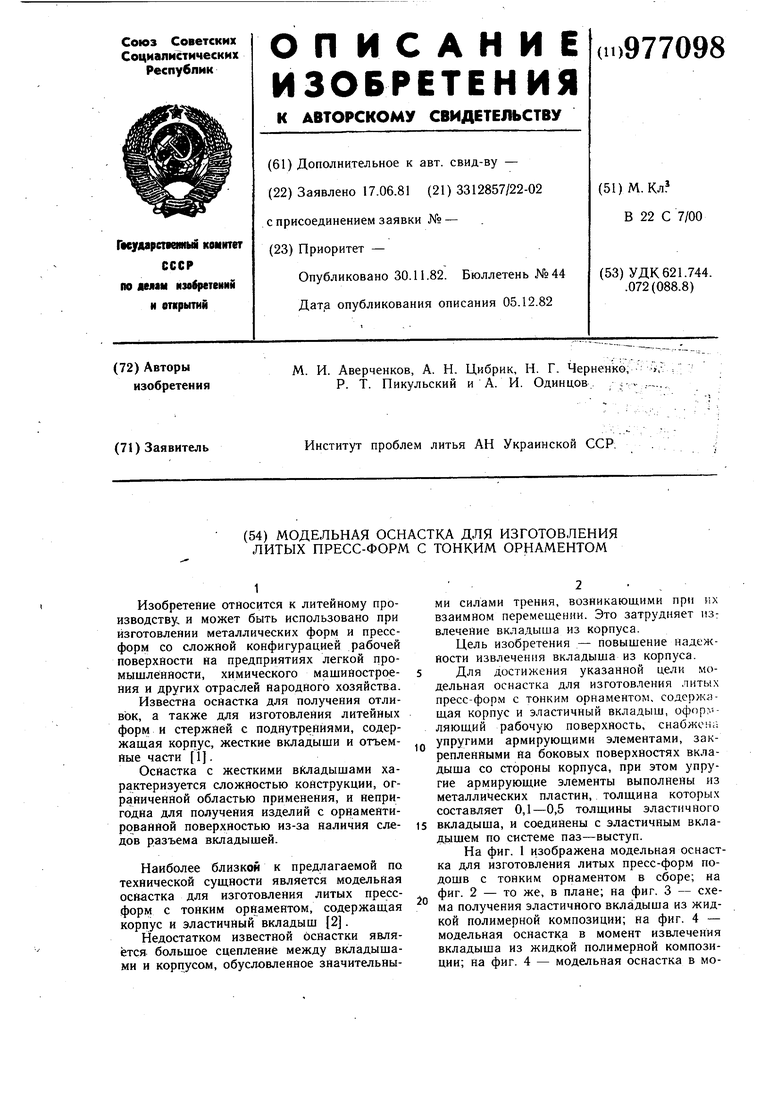

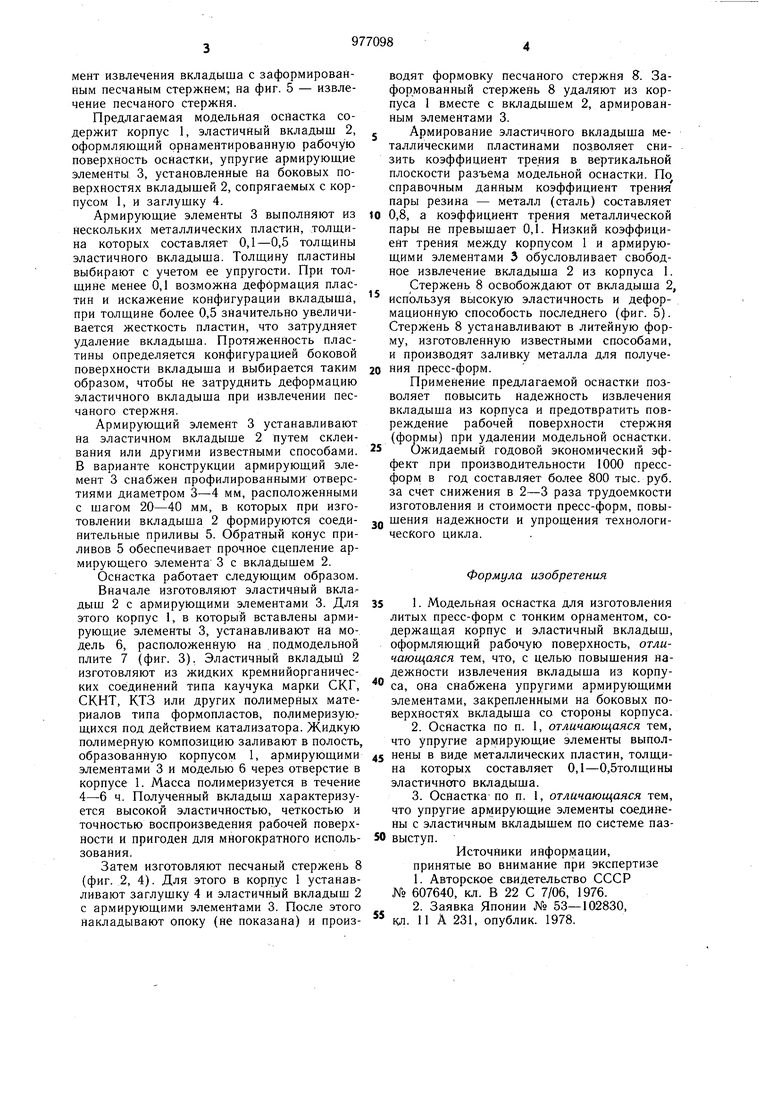

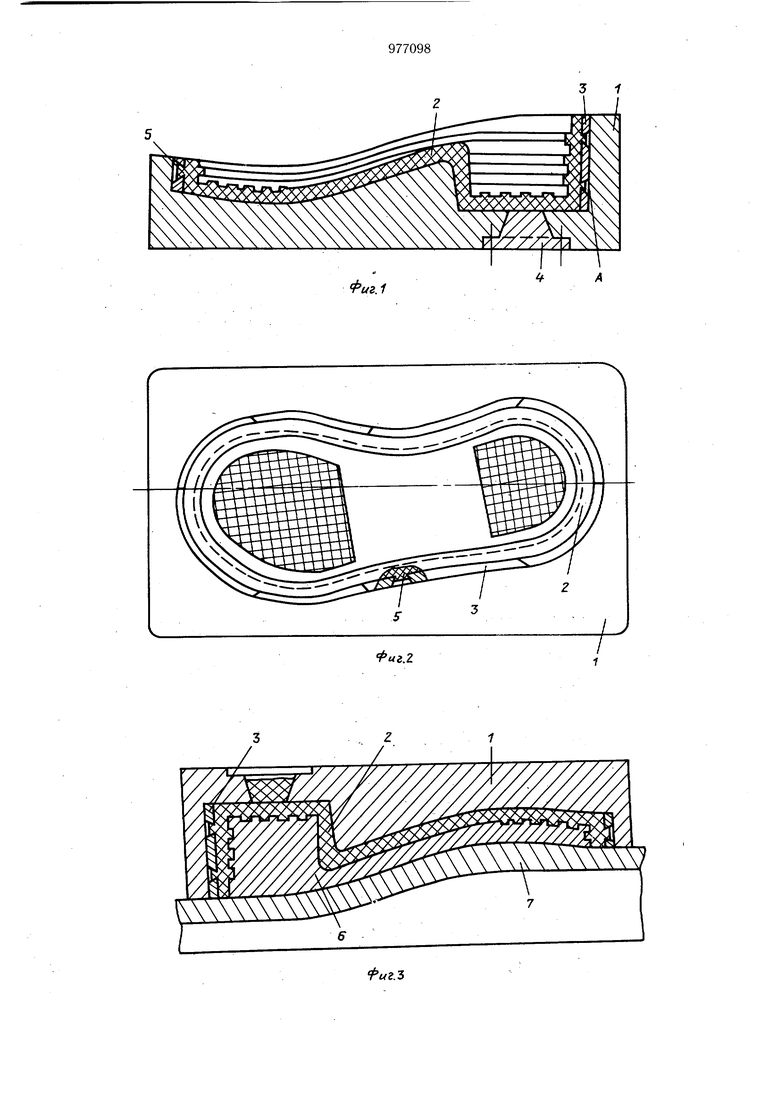

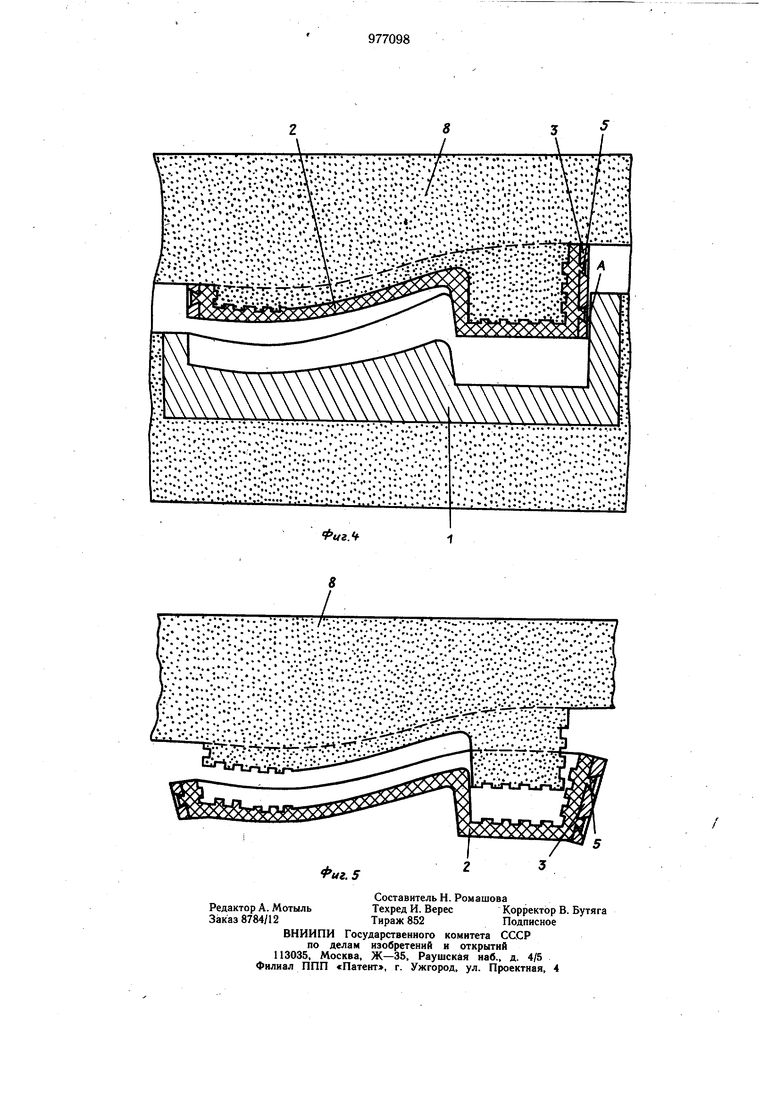

На фиг. 1 изображена модельная оснастка для изготовления литых пресс-форм подошв с тонким орнаментом в сборе; на фиг. 2 - то же, в плане; на фиг. 3 - схе20ма получения эластичного вкладыша из жидкой полимерной композиции; на фиг. 4 - модельная оснастка в момент извлечения вкладыша из жидкой полимерной композиции; на фиг. 4 - модельная оснастка в момент извлечения вкладыша с заформированным песчаным стержнем; на фиг. 5 - извлечение песчаного стержня.

Предлагаемая модельная оснастка содержит корпус 1, эластичный вкладыш 2, оформляюший орнаментированную рабочую поверхность оснастки, упругие армируюшие элементы 3, установленные на боковых поверхностях вкладышей 2, сопрягаемых с корпусом 1, и заглушку 4.

Армирующие элементы 3 выполняют из нескольких металлических пластин, толщина которых составляет 0,1-0,5 толщины эластичного вкладыша. Толщину пластины выбирают с учетом ее упругости. При толщине менее 0,1 возможна деформация пластин и искажение конфигурации вкладыша, при толщине более 0,5 значительно увеличивается жесткость пластин, что затрудняет удаление вкладыша. Протяженность пластины определяется конфигурацией боковой поверхности вкладыша и выбирается таким образом, чтобы не затруднить деформацию эластичного вкладыша при извлечении песчаного стержня.

Армирующий элемент 3 устанавливают на эластичном вкладыще 2 путем склеивания или другими известными способами. В варианте конструкции армирующий элемент 3 снабжен профилированными отверстиями диаметром 3-4 мм, расположенными с шагом 20-40 мм, в которых при изготовлении вкладыша 2 формируются соединительные приливы 5. Обратный конус приливов 5 обеспечивает прочное сцепление армирующего элемента 3 с вкладышем 2. Оснастка работает следующим образом. Вначале изготовляют эластичный вкладыш 2 с армируЮшими элементами 3. Для этого корпус 1, в который вставлены армирующие элементы 3, устанавливают на модель 6, расположенную на , подмодельной плите 7 (фиг. 3). Эластичный вкладьш 2 изготовляют из жидких кремнийорганических соединений типа каучука марки СКГ, СКНТ, КТЗ или других полимерных материалов типа формопластов, полимеризую,щихся под действием катализатора. Жидкую полимерную композицию заливают в полость, образованную корпусом 1, армирующими элементами 3 и моделью 6 через отверстие в корпусе 1. Масса полимеризуется в течение 4-6 ч. Полученный вкладыш характеризуется высокой эластичностью, четкостью и точностью воспроизведения рабочей поверхности и пригоден для многократного использования.

Затем изготовляют песчаный стержень 8 (фиг. 2, 4). Для этого в корпус 1 устанавливают заглушку 4 и эластичный вкладыш 2 с армирующими элементами 3. После этого накладывают опоку (не показана) и производят формовку песчаного стержня 8. Заформованный стержень 8 удаляют из корпуса 1 вместе с вкладышем 2, армированным элементами 3.

Армирование эластичного вкладыша металлическими пластинами позволяет снизить коэффициент трения в вертикальной плоскости разъема модельной оснастки. По справочным данным коэффициент трения пары резина - металл (сталь) составляет

0,8, а коэффициент трения металлической пары не превышает 0,1. Низкий коэффициент трения между корпусом 1 и армируюшими элементами 3 обусловливает свободное извлечение вкладыша 2 из корпуса 1. Стержень 8 освобождают от вкладыша 2, используя высокую эластичность и деформационную способость последнего (фиг. 5). Стержень 8 устанавливают в литейную форму, изготовленную известными способами, и производят заливку металла для получеПия пресс-форм.

Применение предлагаемой оснастки позволяет повысить надежность извлечения вкладыша из корпуса и предотвратить повреждение рабочей поверхности стержня (формы) при удалении модельной оснастки.

Ожидаемый годовой экономический эффект при производительности 1000 прессформ в год составляет более 800 тыс. руб. за счет снижения в 2-3 раза трудоемкости изготовления и стоимости пресс-форм, повышения надежности и упрощения технологического цикла.

Формула изобретения

1. Модельная оснастка для изготовления литых пресс-форм с тонким орнаментом, содержашая корпус и эластичный вкладыш, оформляющий рабочую поверхность, отличающаяся тем, что, с целью повышения надежности извлечения вкладыша из корпуса, она снабжена упругими армирующими элементами, закрепленными на боковых поверхностях вкладыша со стороны корпуса.

2.Оснастка по п. 1, отличающаяся тем, что упругие армирующие элементы выполнены в виде металлических пластин, толщина которых составляет 0,1-0,5толшины эластичного вкладыша.

3.Оснастка по п. 1, отличающаяся тем, что упругие армирующие элементы соединены с эластичным вкладышем по системе пазвыступ.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 607640, кл. В 22 С 7/06, 1976.

2.Заявка Японии № 53-102830, кл. И А 231, опублик. 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Лопасть для модельной гидротурбины | 1973 |

|

SU498409A1 |

| Штамп для горячего деформирования | 1982 |

|

SU1049160A1 |

| СБОРНО-РАЗЪЕМНАЯ ФОРМА-МАТРИЦА СО СМЕННЫМ МОДУЛЕМ-ВКЛАДЫШЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЯЖУЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2297910C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ СО ВСТРАИВАЕМЫМ ЭЛЕМЕНТОМ | 2010 |

|

RU2531314C2 |

| Способ получения армированной отливки | 1987 |

|

SU1604497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| Пресс-форма для изготовления изделий из полимерного материала | 1989 |

|

SU1712171A1 |

| Способ изготовления выплавляемой или газифицируемой модели, армированной вставками | 1990 |

|

SU1792351A3 |

Авторы

Даты

1982-11-30—Публикация

1981-06-17—Подача