(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ

МОДЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1995 |

|

RU2088371C1 |

| Композиция для изготовления выплавляемых литейных моделей | 1980 |

|

SU944737A1 |

| Композиция для изготовления моделей,используемых при вакуумной формовке | 1986 |

|

SU1342582A1 |

| Композиция для изготовления выплавляемых моделей | 1980 |

|

SU882694A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1993 |

|

RU2080204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1995 |

|

RU2088370C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Выплавляемая модель | 1982 |

|

SU1068210A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

1

Изобретение относится к литейному производству, в частности к точному литью, получаемому в керамических формах по вьтпавпяемым моделям.

Для изготовления выплавляемых мода™ лей в литейном производстве известны различные модельные композиции, состоящие из даух и более расплавляемых в горячей воде или горячем воздухе ингредиентов. Наиболее распространены модельные массы на основе парафина и стеарина, например масса марки ПС (5О вес. % парафина и 5Овес,%стеарина), маркиПСК(65-66 вес.% парафина, 32 - 33 вес. % стеарина и 1-3 вес.% касторового масла), марки БПС (30 вес. % буроугольного воска, 50 вес.% Е афина и 20 вес. % стеарина) l .

Недостатком парафино-стеариновых модельных композиций является значительная объемная и линейная усвдки, высокий коэффициент объемного расширения при нагревании, низкая прочность и твердость, значительное содержание дорогого и дефицитного стеарина. Из-за пониженной теплопроводности модельных композиций возникают

трещины в форме5 так как тепловое расширение модельной композиции опережает ее расплавление, В связи с этим используется формовка керамических форм в жидкий наполнитель или же требуется нанесение излишнего количества слоев огнеупорного покрытия.

Наиболее близкой к изобретению по техническому существу и достигаемому результату является модельная композиция, которая содержит легкоплавкую органическую составляющую и твердый мелкодисперсный наполнитель 2.

Однако и эта модельная композиция не решает вопроса снижения усадки изготовляемых из нее моделей и повышения их прочности, так как в качестве твердого наполнителя в композиции содержится углеродсодержащий материал, полностью выгорающий при прокалке керамических форм.

Цель изобретения - снижение усадки и повышение прочности моделей, а также сокращение времени их выплавления.

Для этого предлагаемая композиция в качестве твердого наполнителя содержит высокотешюпроводный металл, а именно алюминий в порошкообразном виде, при следующем соотношении ингредиентов, вес. %: Легкоплавкая органическая составляющая25,0-60,0

Высокотеплопроводный металл в порошкообразном виде40,0-75,0

Композицию готовят следующим образом Сначала расплавляют любой из применяемых в ней модельных материалов, например, парафин, стеарин, буроугольный или торфяной воск, либо их сочетание в соотношениях, практически используемых для приготовления известных модельных компози- ций. Затем в расплавленную массу при перемешивании вводят порошок высокотеплопроводного металла, а именно порошок алюминия, и перемешивают 2О-25 мин.

Примером приготовления модельной композиции по изобретению может являться композиция, в которой в качестве легкоплавкой органической составляющей используется парафин (50 вес.%) и стеарин (5О вес.% и в качестве твердого наполнителя

алюминиевый порошок.

Парафин должен соответствовать требованиям ГОСТа 784-53, стеарин - ГОСТа 6484-53, алюминиевый порошок (марок ПАК - 3 или ПАК - 4) - ГОСТа 5494-50.

Алюминиевый порошок характеризуй гея очень высокой степенью дисперсности; уделная поверхность -6ООО-70ООсм см, при этом седиментация его в расплаве модельной композиции отсутствует.

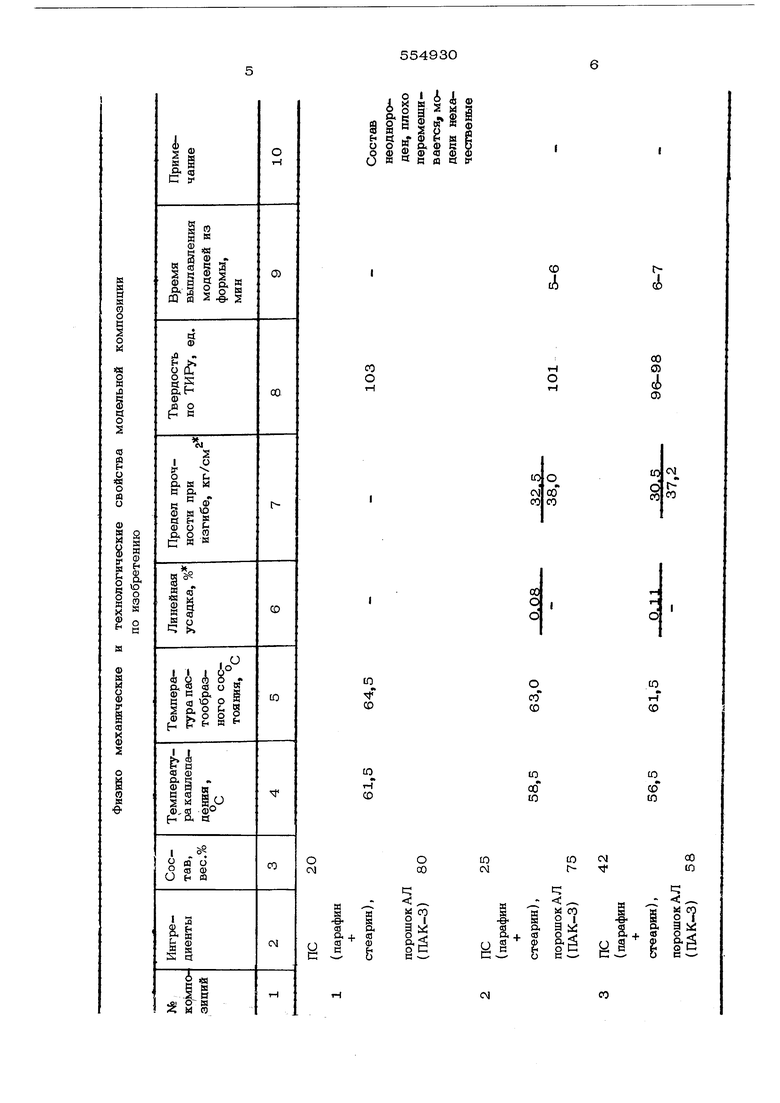

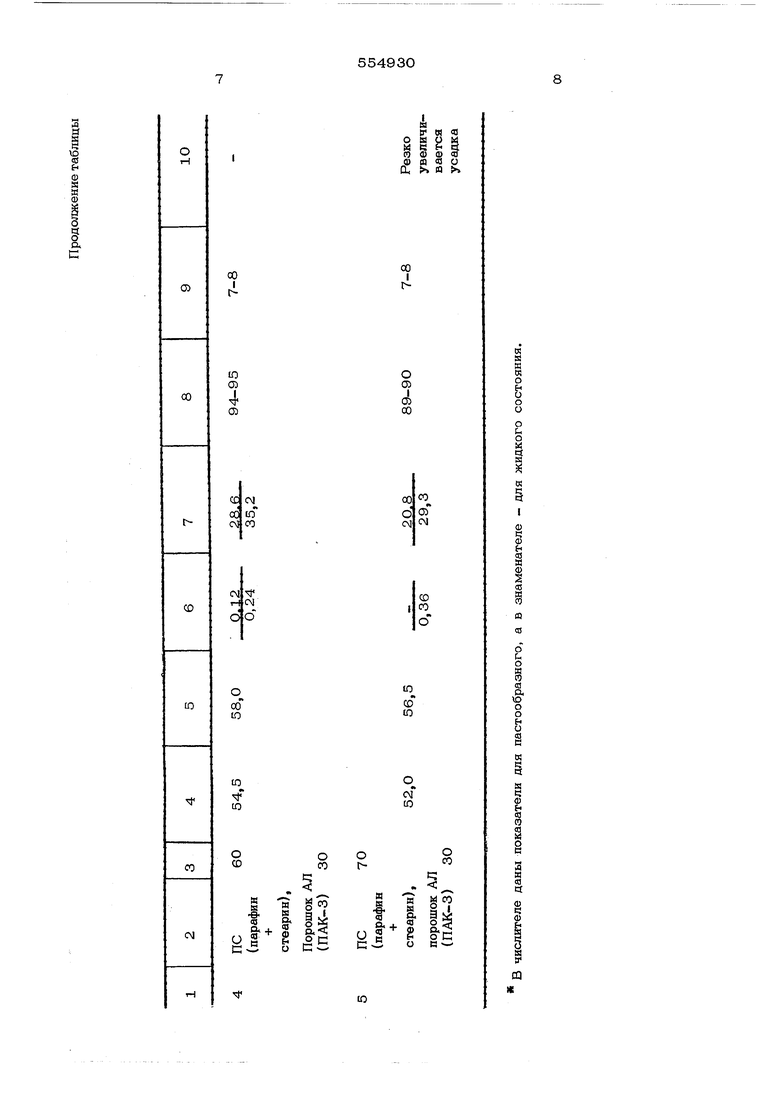

Для приготовления модельной композиции в предварительно расплавленную органическую составляющую постепенно добавляют алюминиевый порошок (ПАК-3), Сущность изобретения иллюстрируется составами модельной композиции, их физико-механическими и технологическими свойствами, которые приведены в таблице.

Как следует из таблицы, при содержании и модельной композиции алюминиевого порошка выше верхнего предела ( 75 вес. %) он плохо перемешивается, становится неоднородным и нетехнологичным в использовании. При его содержании 40 вес. % значительно возрастает линейная усадка и почти на 30 % уменьшается прочность.

Модели могут быть изготовлены либо свободной заливкой, либо прессованием.

При испытании моделей, изготовленных запрессовкой (давление 4,О - 5,5 атм) из композиций составов № 4,5 и 6, их поверхность была чистой, глянцевой, серебристой по цвету, без каких - либо поверхностных дефектов, с четкими отпечатками пресс-формы. Модели быстро выплавлялись из формы. Теплоустойчивость испытывалась при 30350С,при этом прогибе не наблюдалось.

Четырехкратное выплавление и исполвэзование модельных композиций с входящим в них алюминиевым порошком (например ПАКне приводило к ухудшению качества моделей.

Предел прочности на изгиб образцов составил 28-33 кг/см. Повышенная теплопроводность моделей способствует их быстрому выплавлении При выплавлении в горячей воде весь алюминиевый порошок без остатка относится из полости керамической формы вместе с расплавленной частью модельной композиции. После выплавки алюминиевый порошок с парафино-стеариновой частью модельной композиции плавает на воде.

s s a

о

M

л § §

:г

n о

0)

IS о в

И

я н

ё а

g XD

1| XI 1) г,

ф

9

(О

е

§ii

°

«И

8 I § § §

и а в и а

со

А

00

О)

ci

СХ)

см

ю

со

«

00

о о

I

г-Г

со

ю

со ю

со

см

7

8

Формуле изобретения

Композиция для изготовления выплавляемых моделей, содержащая легкоплавкую органическую составляюшзто и твердый наполнитель, отличающаяся тем, что, с целью снижения усадки и повышения прочности моделей, а также сокращеа 1ия времени выплавления последних, в качестве твердого наполнителя композиция содержит выссаштеплопроводный металл, а именно алюминий, в порошкообразном виде, при следующем соотношении ингредиентов, вес.%

Легкоплавкая органическая составляющая25,0-60,0

Высокотеплопроводный металл в порошкообразном виде40,0-75,0 Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-04-25—Публикация

1968-10-31—Подача