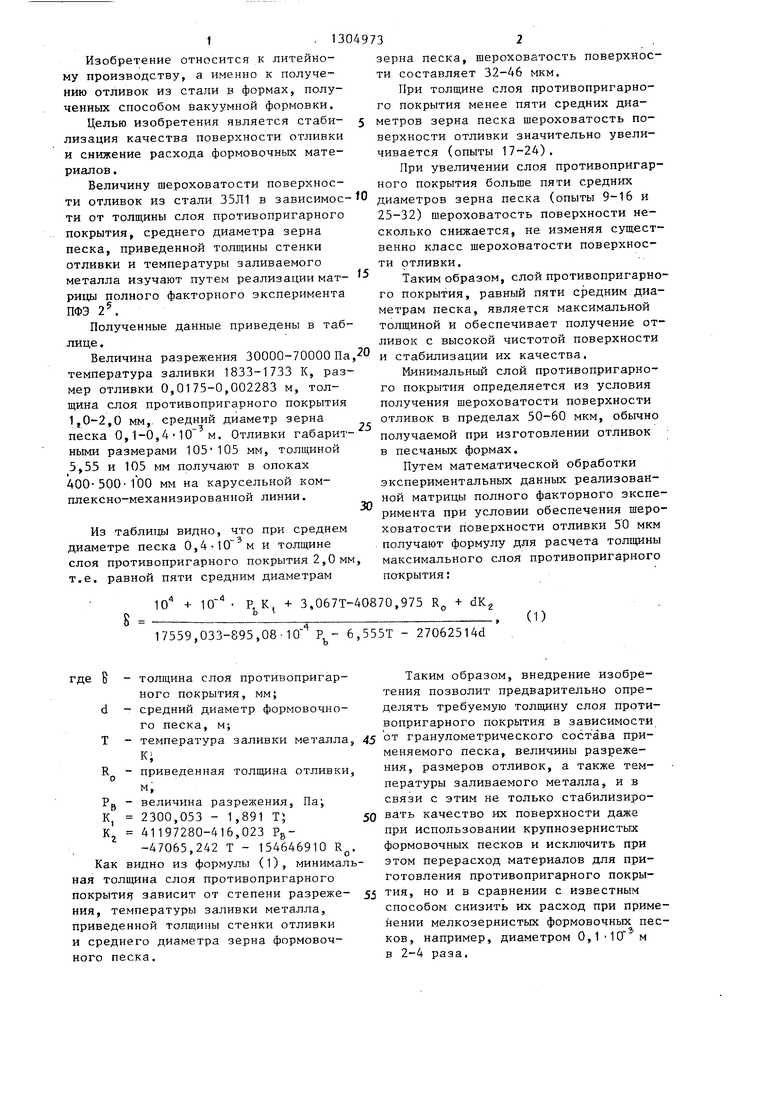

зерна песка, шероховатость поверхности составляет 32-46 мкм.

При толщине слоя противопригарного покрытия менее пяти средних диаметров зерна песка шероховатость поверхности отливки значительно увеличивается (опыты 17-24).

При увеличении слоя противопригарного покрытия больше пяти средних

1. 1304973

Изобретение относится к литейному производству, а именно к получению отливок из стали в формах, полученных способом вакуумной формовки.

Целью изобретения является стабилизация качества поверхности отливки и снижение расхода формовочных материалов.

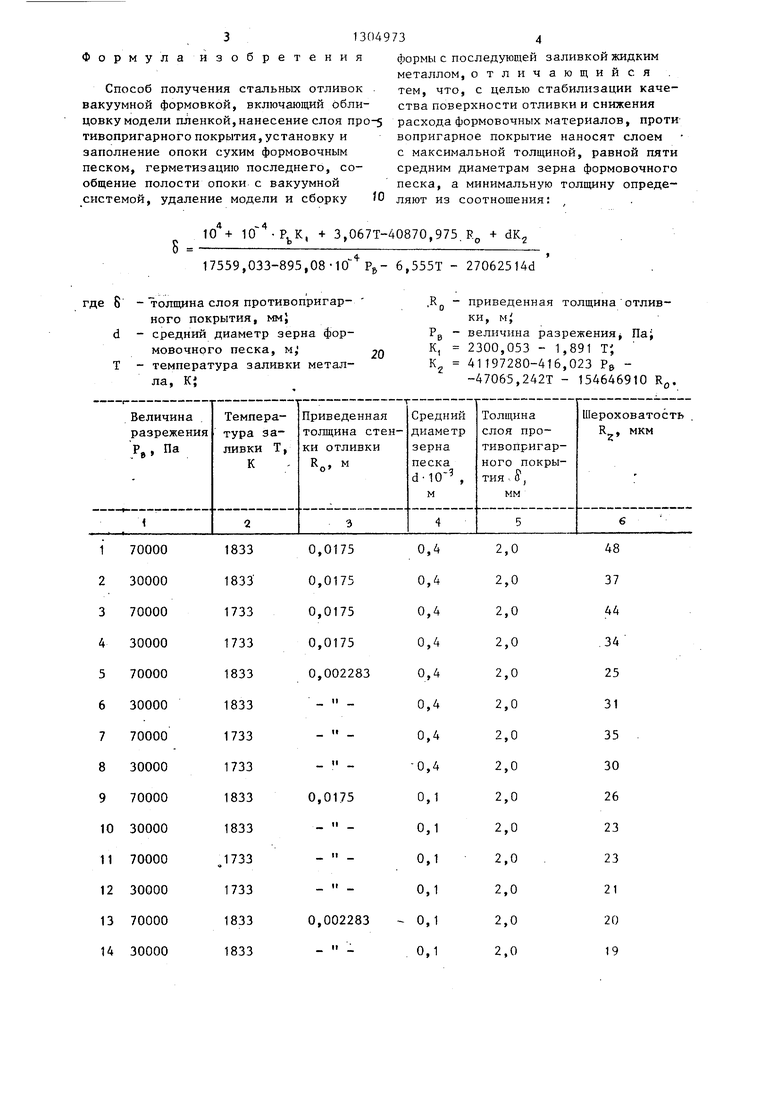

Величину шероховатости поверхности отливок из стали 35Л1 в зависимое- О диаметров зерна песка (опыты 9-16 и ти от толщины слоя противопригарного 25-32) шероховатость поверхности непокрытия, среднего диаметра зерна сколько снижается, не изменяя сущест- песка, приведенной толщины стенки венно класс шероховатости поверхнос- отливки и температуры заливаемого металла изучают путем реализации матрицы полного факторного эксперимента ПФЭ 2.

Полученные данные приведены в таблице .

Величина разрежения 30000-70000 Па,0 и стабилизации их качества. температура заливки 1833-1733 К, раз- Минимальный слой противопригарно- мер отливки 0,0175-0,002283 м, тол15

ти отливки.

Таким образом, слой противопригарного покрытия, равный пяти средним диаметрам песка, является максимальной толш,иной и обеспечивает получение отливок с высокой чистотой поверхности

го покрытия определяется из условия получения шероховатости поверхности отливок в пределах 50-60 мкм, обычно получаемой при изготовлении отливок ; в песчаных формах.

щина слоя противопригарного покрытия 1,0-2,0 мм, средний диаметр зерна песка 0,1-0,4-10 м. Отливки габарит- ньми размерами 105405 мм, толщиной 5,55 и 105 мм получают в опоках 400-500-100 мм на карусельной комплексно-механизированной линии.

Из таблигд. видно, что при среднем диаметре песка 0,4-10 м и толщине слоя противопригарного покрытия 2 ,0 мм, т.е. равной пяти средним диаметрам

10 + 10

,-4

+ 3,0671-40870,975 R. + dK,

17559,033-895,08-10

л

6,555Т - 27062514d

b

где Б - толщина слоя противопригарного покрытия, мм;

d - средний диаметр формовочного песка, М;

Т - температура заливки металла,

к;

RP - приведенная толщина отливки,

м,

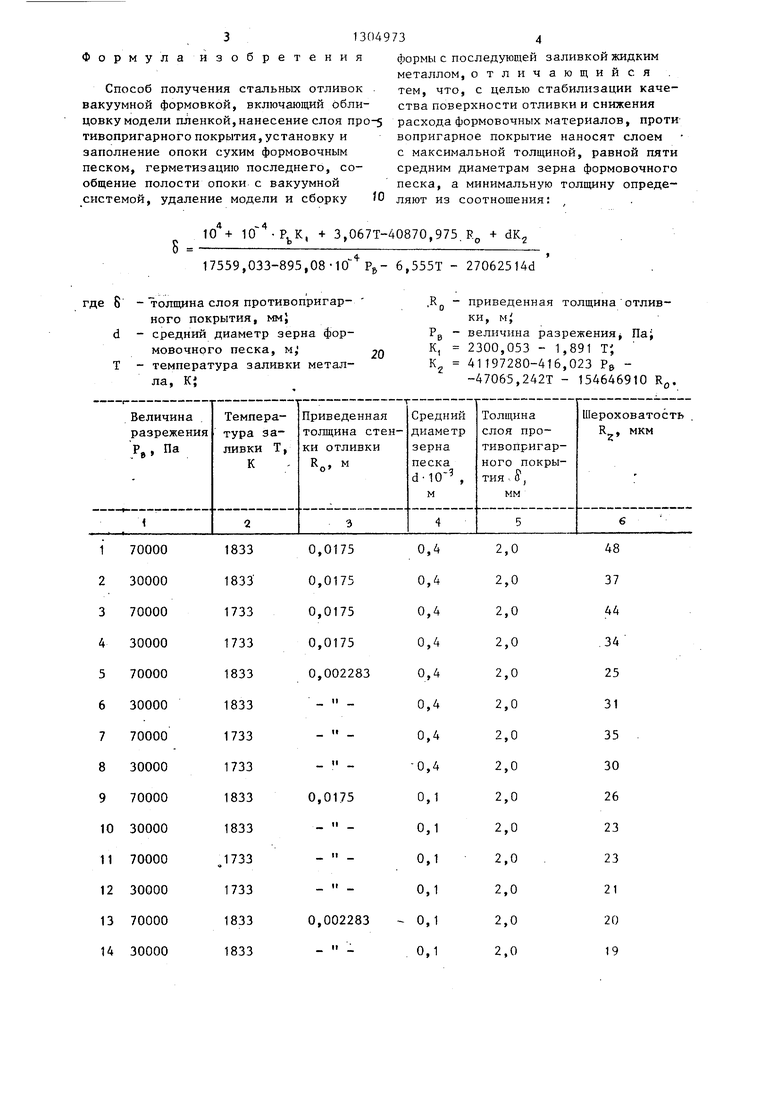

Pg - величина разрежения. Па; К, 2300,053 - 1,891 Т5 K,j 41197280-416,023 Pg-47065,242 Т - 154646910 R. Как видно из формулы (1), минималь ная толщина слоя противопригарного покрытия зависит от степени разрежения, температуры заливки металла, приведенной толщи} ы стенки отливки и среднего диаметра зерна формовочного песка.

зерна песка, шероховатость поверхности составляет 32-46 мкм.

При толщине слоя противопригарного покрытия менее пяти средних диаметров зерна песка шероховатость поверхности отливки значительно увеличивается (опыты 17-24).

При увеличении слоя противопригарного покрытия больше пяти средних

диаметров зерна песка (опыты 9-16 и 25-32) шероховатость поверхности несколько снижается, не изменяя сущест- венно класс шероховатости поверхнос-

иаметров зерна песка (опыты 9-16 и 25-32) шероховатость поверхности несколько снижается, не изменяя сущест- венно класс шероховатости поверхнос-

и стабилизации их качества. Минимальный слой противопригарно-

ти отливки.

Таким образом, слой противопригарного покрытия, равный пяти средним диаметрам песка, является максимальной толш,иной и обеспечивает получение отливок с высокой чистотой поверхности

и стабилизации их качества. Минимальный слой противопригарно-

го покрытия определяется из условия получения шероховатости поверхности отливок в пределах 50-60 мкм, обычно получаемой при изготовлении отливок ; в песчаных формах.

Путем математической обработки экспериментальных данных реализованной матрицы полного факторного эксперимента при условии обеспечения шероховатости поверхности отливки 50 мкм получают формулу для расчета толищны максимального слоя противопригарного покрытия;

(1)

Таким образом, внедрение изобретения позволит предварительно определять требуемую толщину слоя противопригарного покрытия в зависимости

45 от гранулометрического состава применяемого песка, величины разрежения, размеров отливок, а также температуры заливаемого металла, и в связи с этим не только стабилизиро50 вать качество их поверхности даже при использовании крупнозернистых формовочных песков и исключить при этом перерасход материалов для приготовления противопригарного покры55 тия, но и в сравнении с известным способом снизить их расход при применении мелкозернистых формовочных песков, например, диаметром 0,1 1СГ м в 2-4 раза.

313049734

Формулаизобретения формы с последующей заливкой жидким

металлом, отличающийся

Способ получения стальных отливок тем, что, с целью стабилизации каче- вакуумной формовкой, включающий обли- ства поверхности отливки и снижения цовку модели пленкой,нанесение слоя про-5 расхода формовочных материалов, проти тивопригарногопокрытия,установку и вопригарное покрытие наносят слоем заполнение опоки сухим формовочным с максимальной толщиной, равной пяти песком, герметизацию последнего, со- средним диаметрам зерна формовочного общение полости опоки с вакуумной песка, а минимальную толщину опреде- системой, удаление модели и сборку О ляют из соотнощения:

5

, + 3,0671-40870,975, RP + dK 17559,033-895,08-10 Pj,- 6,555Т - 27062514d

8 - толщина слоя противопригарного покрытия, MMj

d - средний диаметр зерна формовочного песка, м,;

Т - температура заливки металла, к;

,Кц - приведенная толщина отливки, м

Гц - величина разреженияj Па;

К, 2300,053 - 1,891 Т ,

К 41197280-416,023 Р -47065,242т - 154646910 R.

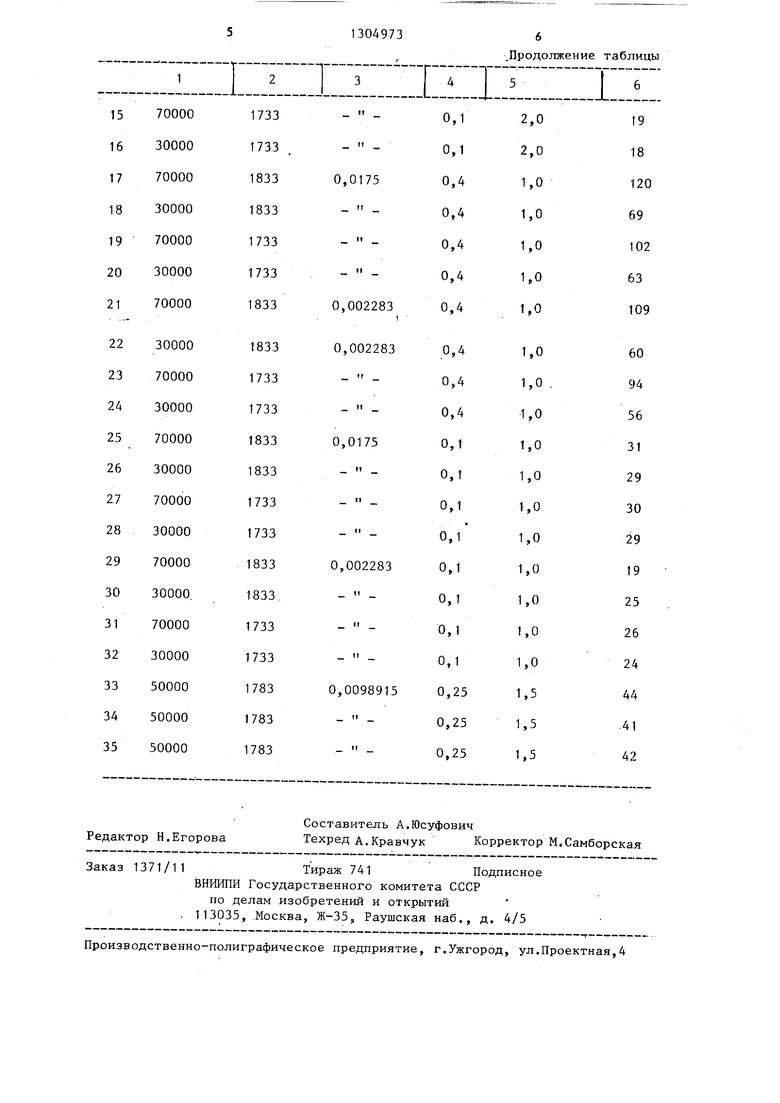

.Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки | 1985 |

|

SU1289588A1 |

| Способ получения чугунных отливок вакуумной формовкой | 1986 |

|

SU1344498A1 |

| Оснастка для испытания формовочных материалов при вакуумной формовке | 1982 |

|

SU1066724A1 |

| Способ изготовления отливок вакуумной формовкой | 1986 |

|

SU1342586A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Устройство для заполнения песком опоки | 1983 |

|

SU1130430A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

Изобретение относится к литейному производству. Цель изобретения стабилизация качества поверхности отливки н снижение расхода формовочных материалов. Способ получения стальных отливок вакуумной формовкой включает облицовку модели пленкой, нанесение слоя противопригарного покрытия, заполнение опоки наполнителем, герметизацию последнего, сообщение полости с вакуумной системой,удаление модели и сборку формы. Максималькая тол- противопригарного покрытия равна пяти средним диаметрам зерна формовочного песка, а минимальная толщина покрытия рассчитывается исходя из заданных параметров процесса: среднего диаметра зерна песка, температуры заливки, приведенной толщины отливки и величины разрежения. 1 табл. Ч) W со о 4 to vj 00

| Способ вакуумной формовки | 1982 |

|

SU1061909A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - ЭЙ Технологий и оборудование литейного производства, 1979, № 2, с.19. | |||

Авторы

Даты

1987-04-23—Публикация

1985-12-05—Подача