Нпобретгиие откосится к литейному производству, а именно к способам изготовления отливок из чугуна в формах, полученных вакуумно-пленочной формовкой.

Цель изобретения - стабилизация качества поверхностей отливки и снижение расхода материалов для противопригарного покрытия.

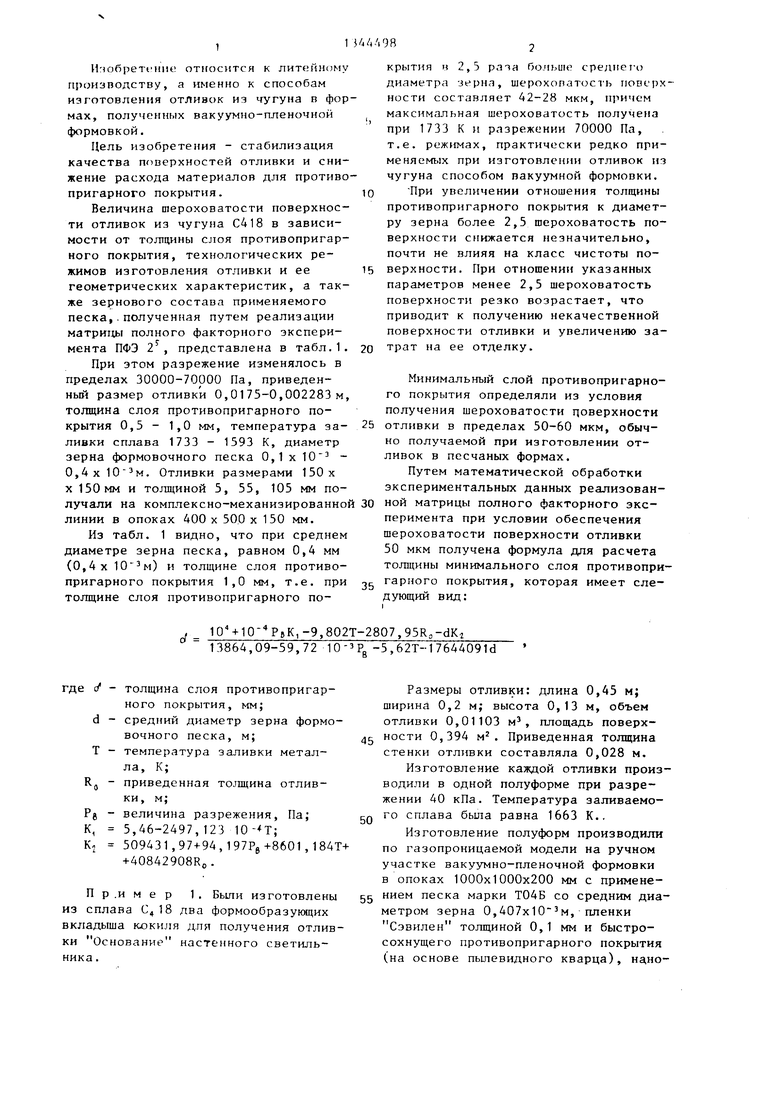

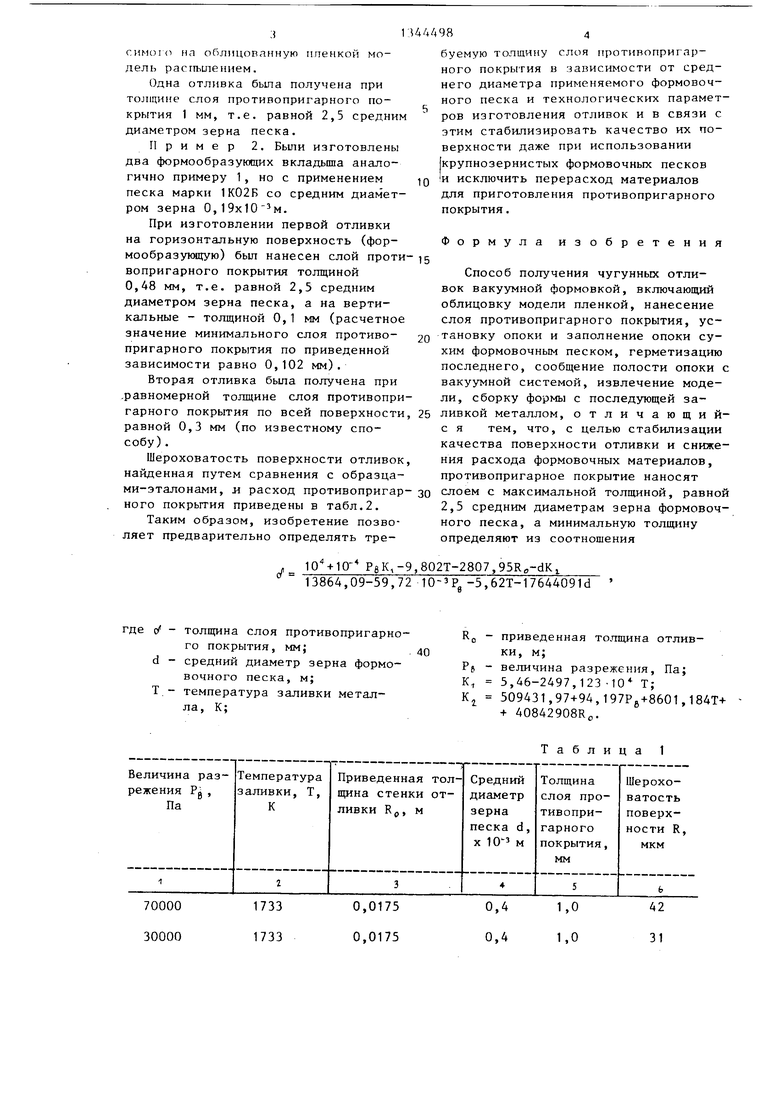

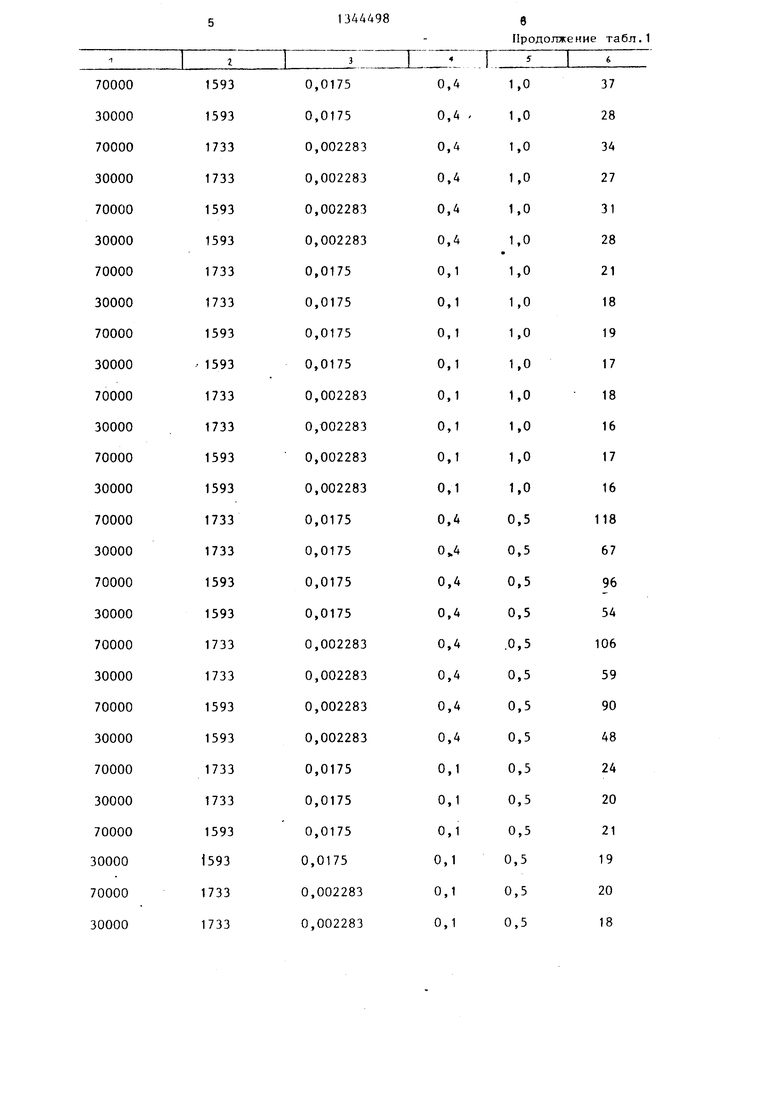

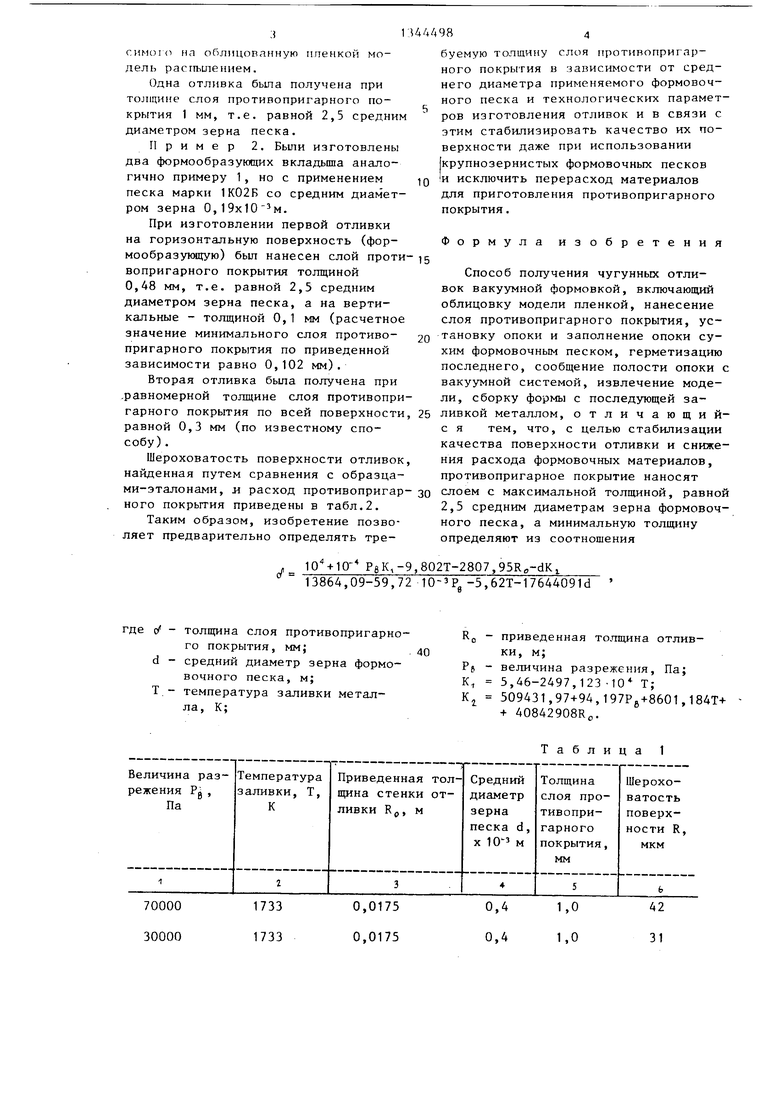

Величина шероховатости поверхности отливок из чугуна С418 в зависимости от толтдины слоя противопригарного покрытия, технологических режимов изготовления отливки и ее геометрических характеристик, а также зернового состава применяемого песка,.полученная путем реализации матриць полного факторного эксперимента ПФЭ 2, представлена в табл.1.

При этом разрежение изменялось в пределах 30000-70000 Па, приведен- ныА размер отливки 0,0175-0,002283 м, толщина слоя противопригарного покрытия 0,5 - 1,0 мм, температура за- ливки сплава 1733 - 1593 К, диаметр зерна формовочного песка 0,1 х 10 - 0,4х10 м. Отливки размерами 150х X 150мм и толщиной 5, 55, 105 мм получали на комплексно-механизированно линии в опоках 400 х 500 х 150 мм.

Из табл. 1 видно, что при среднем диаметре зерна песка, равном 0,4 мм (0,4х ) и толщине слоя противопригарного покрытия 1,0 мм, т.е. при толщине слоя противопригарного по, 10 + ,-9,802T-2807,95R,-dKt

13864,09-59,72 10-5р„ -5 ,62Т-1 7644091d

Ц

где d - толщина слоя противопригарного покрытия, мм; d - средний диаметр зерна формовочного песка, м; Т - температура заливки металла, К;

RJ - приведенная толщина отливки, м;

Pg - величина разрежения. Па; К, 5,46-2497, 123 KI 509431,97+94,197Ре+8601,1841 +40842908Ro.

П р .и м е р 1. Были изготовлены из сплава С418 два формообразующих вкладыша клкиля для получения отливки Основание настенного светильника .

крытия ц 2,5 рата больию среднегч) диаметра зерна, шерохопатость поперх ности составляет 42-28 мкм, П11ичем максимальная шероховатость получена при 1733 К и разрежении 70000 Па, т.е. режимах, практически редко применяемых при изготовлении отливок из чугуна способом вакуумной формовки. При увеличении отношения толщины противопригарного покрытия к диаметру зерна более 2,5 шероховатость поверхности снижается незначительно, почти не влияя на класс чистоты поверхности. При отношении указанных параметров менее 2,5 шероховатость поверхности резко возрастает, что приводит к получению некачественной поверхности отливки и увеличению затрат на ее отделку.

Минимальный слой противопригарного покрытия определяли из условия получения шероховатости поверхности отливки в пределах 50-60 мкм, обычно получаемой при изготовлении отливок в песчаных формах.

Путем математической обработки экспериментальных данных реализованной матрицы полного факторного эксперимента при условии обеспечения шероховатости поверхности отливки 50 мкм получена формула для расчета толщины минимального слоя противопригарного покрытия, которая имеет следующий вид:

Размеры отливки: длина 0,45 м; ширина 0,2 м; высота 0,13 м, объем отливки 0,01103 м , площадь поверхности 0,394 м . Приведенная толщина стенки отливки составляла 0,028 м,

Изготовление каждой отливки производили в одной полуформе при разрежении 40 кПа. Температура заливаемого сплава бьша равна 1663 К..

Изготовление полуформ производили по газопроницаемой модели на ручном участке вакуумно-пленочной формовки в опоках 1000x1000x200 мм с применением песка марки Т04Б со средним диаметром зерна О,407х10 м, пленки Сэвилен толщиной О,1 мм и быстросохнущего противопригарного покрытия (на основе пылевидного кварца), на,ноcuMoid на облицованную ипенкой модель расгтьшеиием.

Одна отливка была получена при толщине слоя противопригарного покрытия 1 мм, т.е. равной 2,5 средним диаметром зерна песка.

Пример 2. Были изготовлены два формообразующих вкладыша аналогично примеру 1, но с применением песка марки 1К02Б со средним диаметром зерна 0,19х10 м.

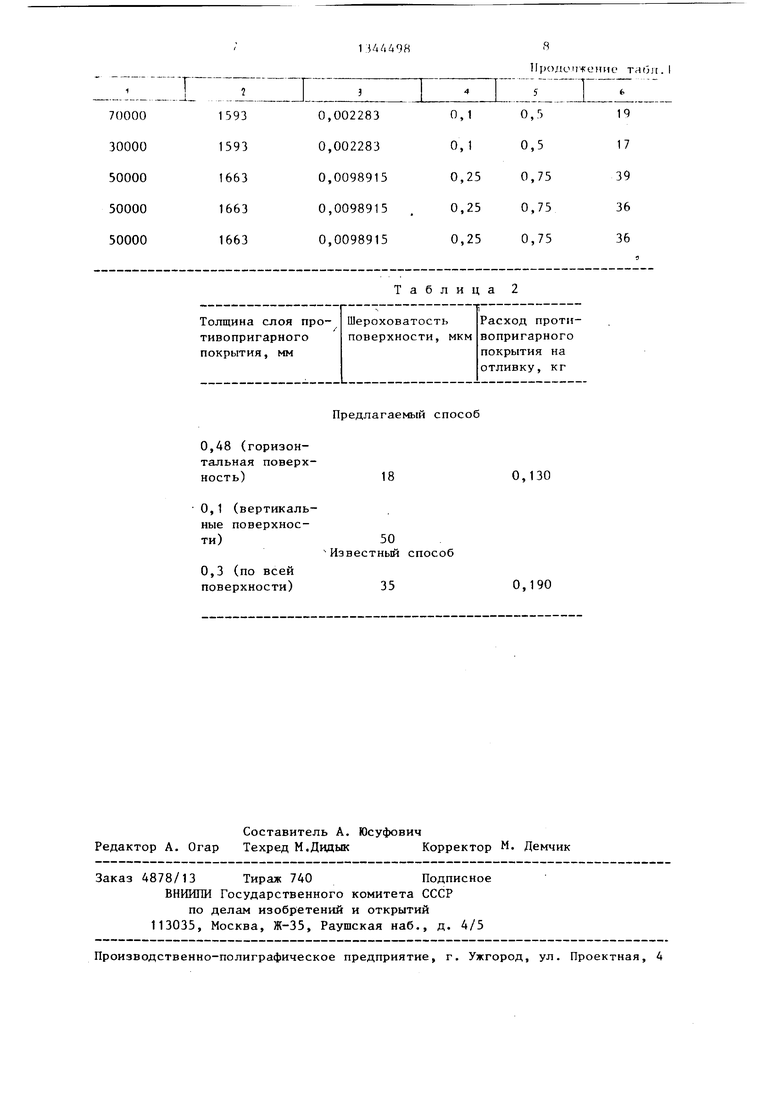

При изготовлении первой отливки на горизонтальную поверхность (фор- мообразукяцую) был нанесен слой противопригарного покрытия толщиной 0,48 мм, т.е. равной 2,5 средним диаметром зерна песка, а на вертикальные - толщиной О,1 мм (расчетное значение минимального слоя противопригарного покрытия по приведенной зависимости равно 0,102 мм).

Вторая отливка была получена при .равномерной толщине слоя противопригарного покрытия по всей поверхности равной 0,3 мм (по известному способу) .

Шероховатость поверхности отливок найденная путем сравнения с образцами-эталонами, л расход противопригарного покрытия приведены в табл.2.

Таким образом, изобретение позволяет предварительно определять тре10 + 10- РВ К, -9,802Т-2807,95Ro-dK 13864,09-59,72 Ш- Р -5,62T-17644091d

с/ - толщина слоя противопригарного покрытия, мм;40 d - средний диаметр зерна формовочного песка, м; Т - температура заливки металла, К;

буемую толщину слоя противопригарного покрытия в зависимости от среднего диаметра применяемого формовочного песка и технологическргх параметров изготовления отливок и в связи с этим стабилизировать качество их поверхности даже при использовании крупнозернистых формовочных песков и исключить перерасход материалов для приготовления противопригарного покрытия.

Формула изобретения

15

0

Способ получения чугунных отливок вакуумной формовкой, включающий облицовку модели пленкой, нанесение слоя противопригарного покрытия, установку опоки и заполнение опоки сухим формовочным песком, герметизацию последнего, сообщение полости опоки с вакуумной системой, извлечение модели, сборку формы с последующей за- 5 ливкой металлом, отличающий- с я тем, что, с целью стабилизации качества поверхности отливки и снижения расхода формовочных материалов, противопригарное покрытие наносят слоем с максимальной толщиной, равной 2,5 средним диаметрам зерна формовочного песка, а минимальную толщину определяют из соотношения

0

- приведенная толщина отливки, м;

- величина разрежения. Па;

5,46-2497,123 -10 Т;

509431,97+94,197Pg+8601,184T+ + 40842908К„.

Таблица 1

Предлагаемый способ

18

50 Известный способ

35

Иродопжоиие Ta6j.

Таблица 2

180,130

350,190

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стальных отливок вакуумной формовкой | 1985 |

|

SU1304973A1 |

| Способ вакуумной формовки | 1985 |

|

SU1289588A1 |

| Способ изготовления отливок вакуумной формовкой | 1986 |

|

SU1342586A1 |

| Оснастка для испытания формовочных материалов при вакуумной формовке | 1982 |

|

SU1066724A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Противопригарное покрытие для вакуумно-пленочной формовки | 1982 |

|

SU1102653A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

| Способ изготовления отливок | 1979 |

|

SU821030A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

Изобретение относится к литейному производству, в частности к изготовлению отливок вакуумной формовкой. Цель изобретения - улучшение качества поверхности отливок. Предложен способ вакуумной формовки, включающий на11есение на модель, облицованную пленкой, противопригарного покрытия, максимальная толщина которого равна 2,5 средним диаметрам .зерна формовочного песка, а минимальная определяется из соотношения (/(10 + К - 2,802 Т - 2807,95 R - dKj)/(13864,09-59,72 10-зр -5,62 Т- -1764409Id), где - толщина слоя противопригарного покрытия.мм; d - средний диаметр зерна формовочного песка. Mi Т - температура заливки металла. К; RQ - приведенная толщина отливки, м; Pg - величина разрежения. Па; К, 5,46-2497,123-Ю- Т; KI 509431,97+94,197 Р + 8601,1841 + + 40842908 Rp. Применение изобретения позволит предварительно рассчитать толщину противопригарного слоя. 2 табл. с 1б (Л со 4 N 4 СО 00

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU979019A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кобринская Б.Н | |||

| Характерные особенности вакуумно-пленочной формовки | |||

| - В кн.: Технология производства, научная организация труда и управления | |||

| М., 1978, № 1, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-10-15—Публикация

1986-04-21—Подача