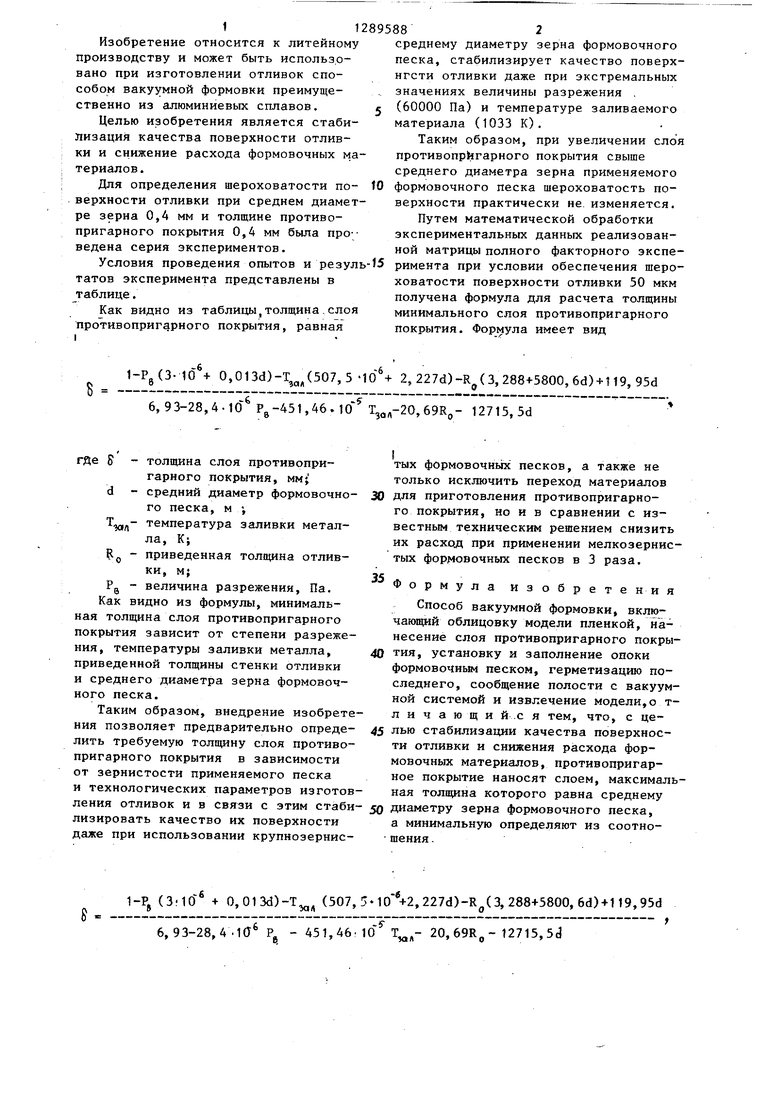

Изобретение относится к литейному производству и может быть использовано при изготовлении отливок способом вакуумной формовки преимущественно из алюминиевых сплавов.

Целью изобретения является стабилизация качества поверхности отливки и снижение расхода формовочных материалов.

Для определения шероховатости по- верхности отливки при среднем диаметре зерна 0,4 мм и толщине противопригарного покрытия 0,4 мм была про-- ведена серия экспериментов.

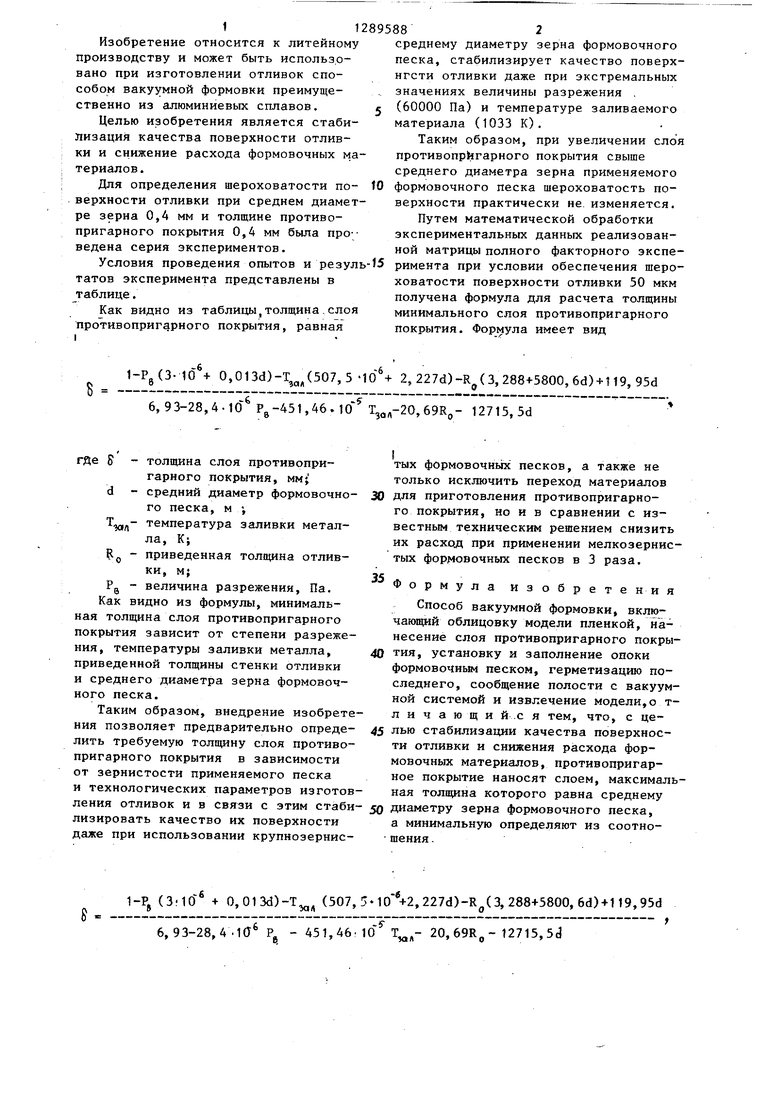

Условия проведения опытов и резул татов эксперимента представлены в таблице.

Как видно из таблицы,толщина,слоя

противопригарного покрытия, равная I

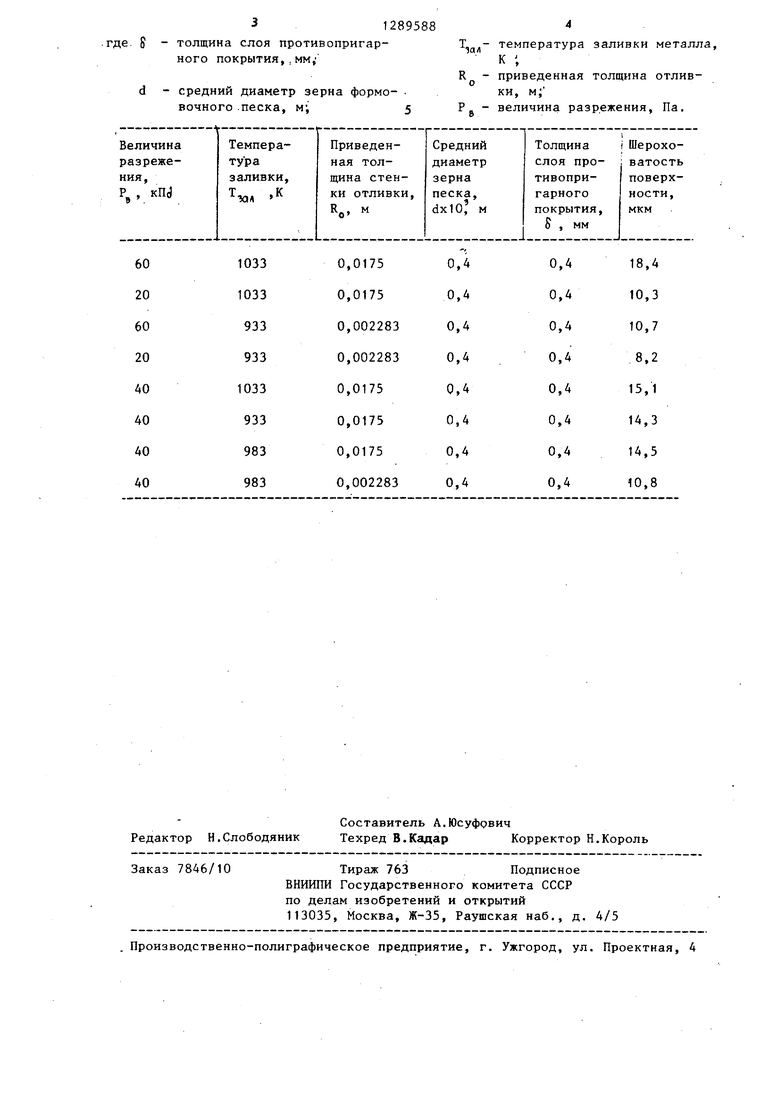

1-Pg(3- 0,013d), 5 2, 227d)-R(3, 288-ь5800, 6d)-t-t 19, 95d 6,93-28,4.10 Pg-451,46. 10 1,-20, 69Ro- 12715, 5d

5 - толщина слоя противопригарного покрытия, мм; средний диаметр формовочного песка, м ,

температура заливки металла, К; (j - приведенная толщина отливd Т ухи

Рц - величина разрежения. Па.

Как видно из формулы, минимальная толш;ина слоя противопригарного покрытия зависит от степени разрежения, температуры заливки металла, приведенной толщины стенки отливки и среднего диаметра зерна формовочного песка.

Таким образом, внедрение изобретения позволяет предварительно определить требуемую толщину слоя противопригарного покрытия в зависимости от зернистости применяемого песка и технологических параметров изготовления отливок и в связи с этим стабилизировать качество их поверхности даже при использовании крупнозернис-«

1-Р. (3;10 + 0,013d)-T.. (507, 5Ч0 +2, 227d)-R(3,288+5800, 6d) +119,95d

6, 93-28,4.ia Pg -451,46.10 20, 69К„ - 12715, 5d

среднему диаметру зерна формовочного песка, стабилизирует качество поверх- нгсти отливки даже при экстремальных значениях величины разрежения . (60000 Па) и температуре заливаемого материала (1033 К),

Таким образом, при увеличении слбя противопригарного покрытия свыше среднего диаметра зерна применяемого формовочного песка шероховатость поверхности практически не. изменяется.

Путем математической обработки экспериментальных данных реализованной матрицы полного факторного эксперимента при условии обеспечения шероховатости поверхности отливки 50 мкм получена формула для расчета толщины минимального слоя противопригарного покрытия. Формула имеет вид

тых формовочных песков, а также не только исключить переход материалов для приготовления противопригарного покрытия, но и в сравнении с известным техническим решением снизить их расход при применении мелкозернистых формовочных песков в 3 раза.

35

Ф

ормула изобрете ни я

Способ вакуумной формовки, включающий облицовку модели пленкой, нанесение слоя противопригарного покры40 тия, установку и заполнение опоки формовочнь&1 песком, герметизацию последнего, сообщение полости с вакуумной системой и извлечение модели,о т- л и ч а ю щ и и .с я тем, что, с це45 лью стабилизации качества поверхности отливки и снижения расхода формовочных материалов, противопригарное покрытие наносят слоем, максимальная толщина которого равна среднему

50 диаметру зерна формовочного песка,

а минимальную определяют из соотно- -шения.

-«

+

31289588

8 - толщина слоя противопригарного покрытия,,мм;

d - средний диаметр зерна формо- вочного .песка, м;5

Редактор Н.Слободяник

Составитель А.Юсуфрвич

Техред В.Кадар Корректор Н.Король

Заказ 7846/10

Тираж 763Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

температура заливки металла,

К ;

приведенная толщина отливки, м; величина разрежения. Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стальных отливок вакуумной формовкой | 1985 |

|

SU1304973A1 |

| Способ получения чугунных отливок вакуумной формовкой | 1986 |

|

SU1344498A1 |

| Способ изготовления отливок вакуумной формовкой | 1986 |

|

SU1342586A1 |

| Оснастка для испытания формовочных материалов при вакуумной формовке | 1982 |

|

SU1066724A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Устройство для заполнения песком опоки | 1983 |

|

SU1130430A1 |

| Способ изготовления отливок | 1985 |

|

SU1329887A2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

Изобретение относится к литейному производству. Цель изобретения - стабилизация качества поверхности отливки и снижение расхода формовочных материалов. Способ вакуумной формовки включает облицовку модели пленкой. Затем наносят слой противопригарного покрытия, максимальная толщина которого равна среднему диаметру зерна формовочного песка, а минимальную толщину определяют из соот- ношения, учитывающего следующие параметры: толщину слоя противопригарного покрытия, мм; средний диаметр зерна формовочного песка, MJ температуру заливки металла. К; приведенную толщину отливки, м величину разрежения. Па. Предлагаемая технология позволяет стабилизировать качество отливок при использовании песков люб ой крупности, а при использовании мелкозернистых - сократить их расход в 3 раза. 1 табл.

| Шкаликов М.С | |||

| и др | |||

| О некоторых особенностях вакуумно-пленочной формовки.-Литейное производство, 1979, № 1, с | |||

| Насос | 1917 |

|

SU13A1 |

| Кобринская Б.Н | |||

| и др | |||

| Характерные особенности вакуумно-пленочной формовки.В сб..: Технология производства, научная организация труда и управления | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1987-02-15—Публикация

1985-09-24—Подача