1134

Изобретение относится к средствам автоматизации прои водственных процессов, в част}1ости к приборам контроля прочности брикетов, получаемых, например,из торфа или других сыпучих материалов ,и может быть использовано для автоматизации процесса прессования.

Цель изобретения - повышение точности устройства.

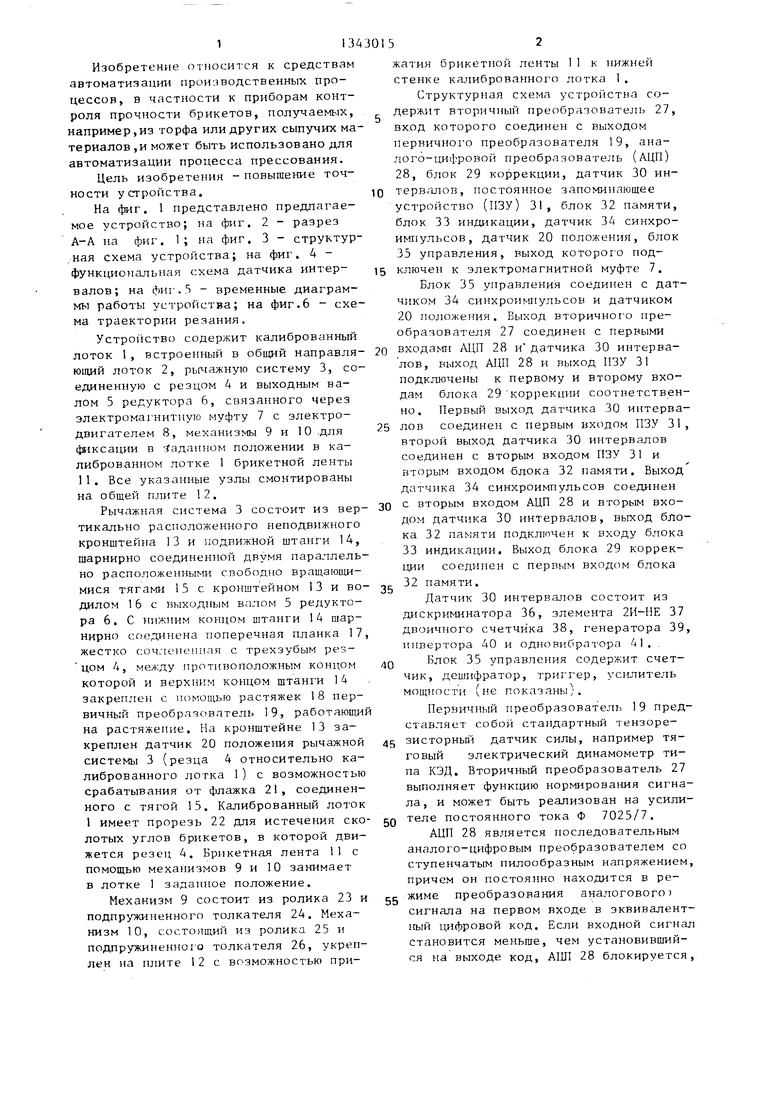

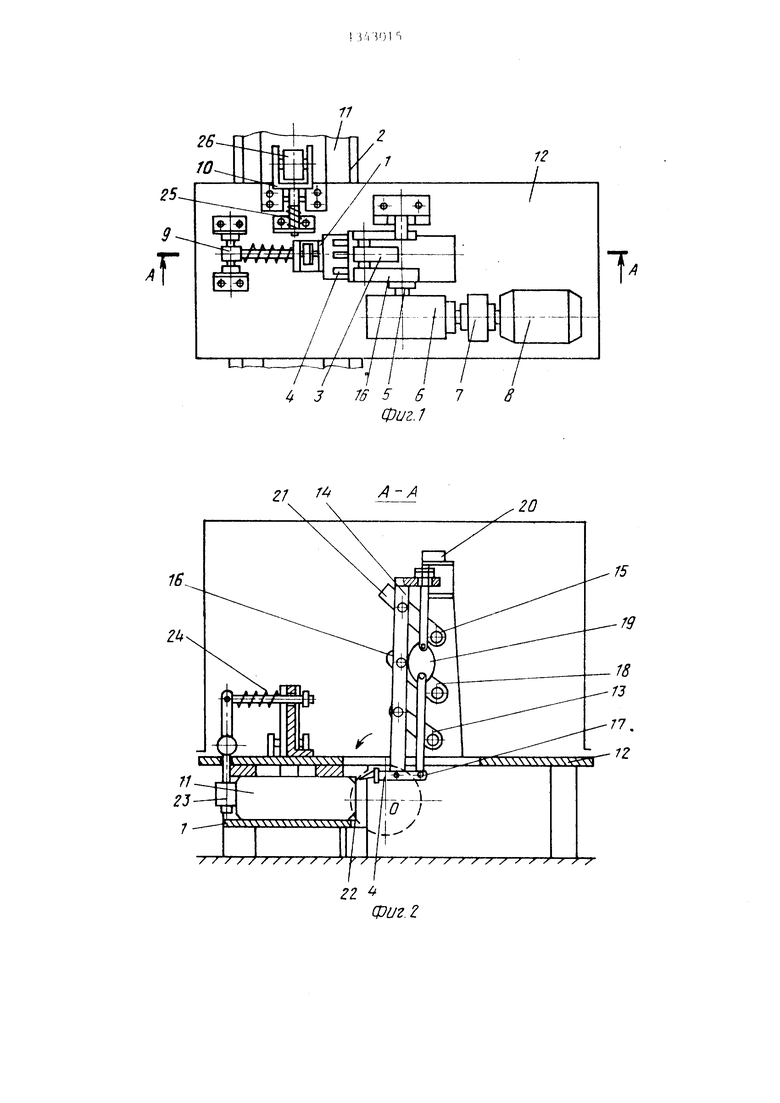

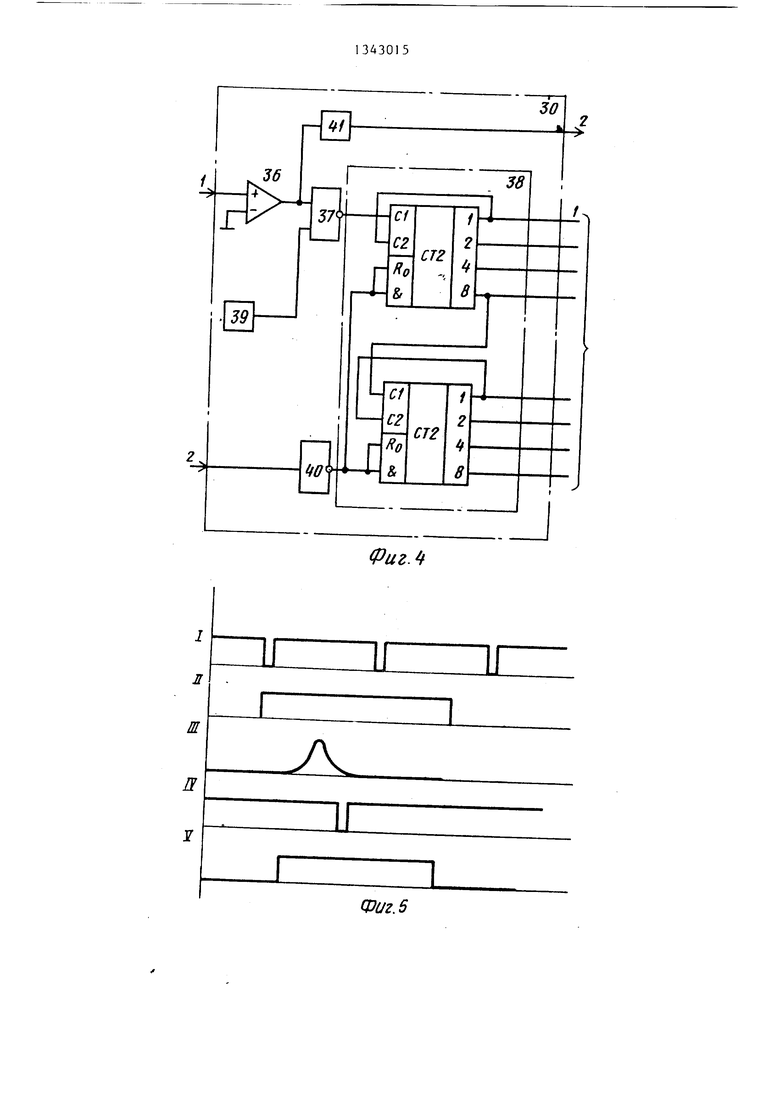

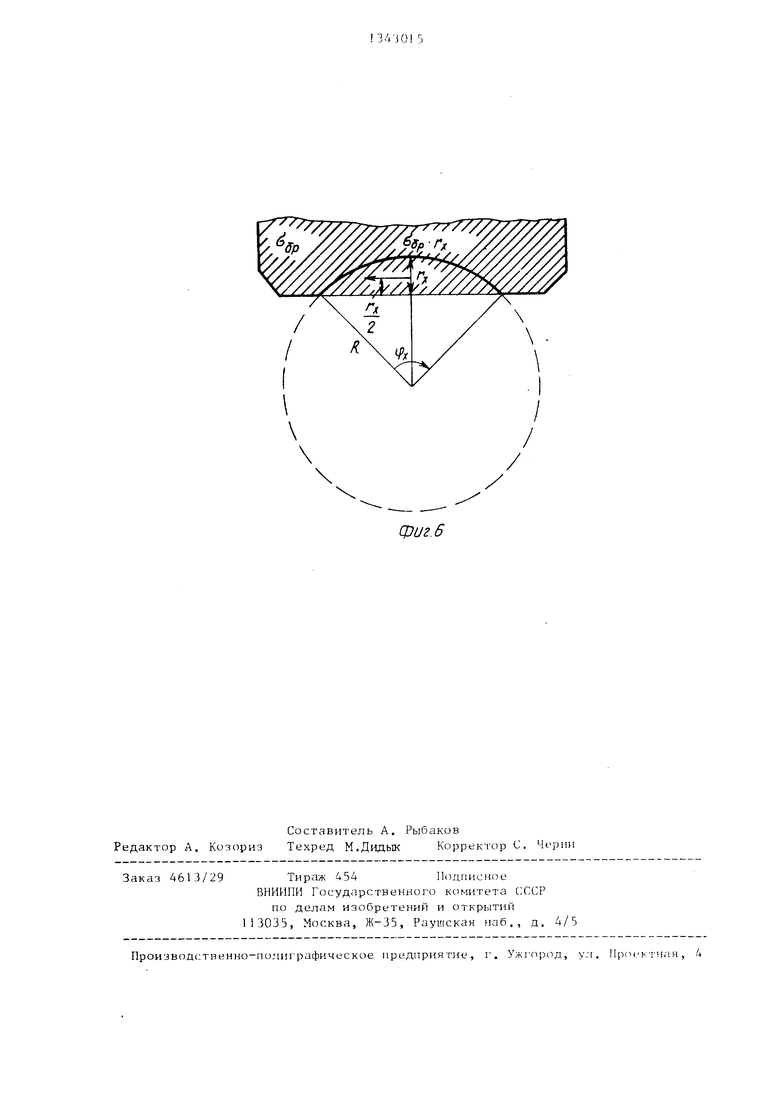

На фиг. 1 представлено предлагаемое устройство; на фнг. 2 - разрез А-А на фиг. 1; на фиг. 3 - структур- ,ная схема устройства; на фиг. 4 - функциональная схема датчика интервалов; на фиг.5 - временные диаграммы работы устройства; на фиг.6 - схема траектории резания.

Устройство содержит калиброванный лоток 1, встроенный в общий направляющий лоток 2, рьгчажную систему 3, соединенную с резцом 4 и выходным валом 5 редуктора 6, связанного через электромагнитную муфту 7 с электродвигателем 8, механизмы 9 и 10 -для фиксации в Заданном положении в калиброванном лотке 1 брикетной ленты 11. Все указанные узлы смонтированы на общей плите 12.

Рычажная система 3 состоит из вертикально расположенного неподвижного кронштейна 13 и подвижной штанги 14, шарнирно соединенной двумя параллельно расположенными свободно вращаюшл- мися тягаьш 15 с кронштейном 13 и во дилом 16 с выходным валом 5 редуктора 6 . С нпжпим кондом штанги 14 шарнирно соединена поперечная планка 17 жестко соч.ченеииая с трехзубым рез- дом 4, между противоположным кондом которой и верхним концом штанги 14 закреплен с помощью растяжек 18 первичный преобразователь 19, работающи на растяжение. На кронштейне 13 закреплен датчик 20 положения рычажной системы 3 (резца 4 относительно калиброванного лотка 1) с возможностью срабатывания от флажка 21, соединенного с тягой 15. Калиброванный лоток 1 имеет прорезь 22 для истечения сколотых углов брикетов, в которой движется резец 4. Брикетная лента 11 с помощью механизмов 9 и 10 занимает в лотке 1 заданное положение.

Механизм 9 состоит из ролика 23 и подпружиненного толкателя 24. Механизм 10, состоящий из ролика 25 и подпружиненного толкателя 26, укреплен на плите 1 2 с всГ Зможностью при

5

0

5

0

5

0

5

0

55

жатия брикетпой ленты 11 к нижней стенке калиброванного лотка 1.

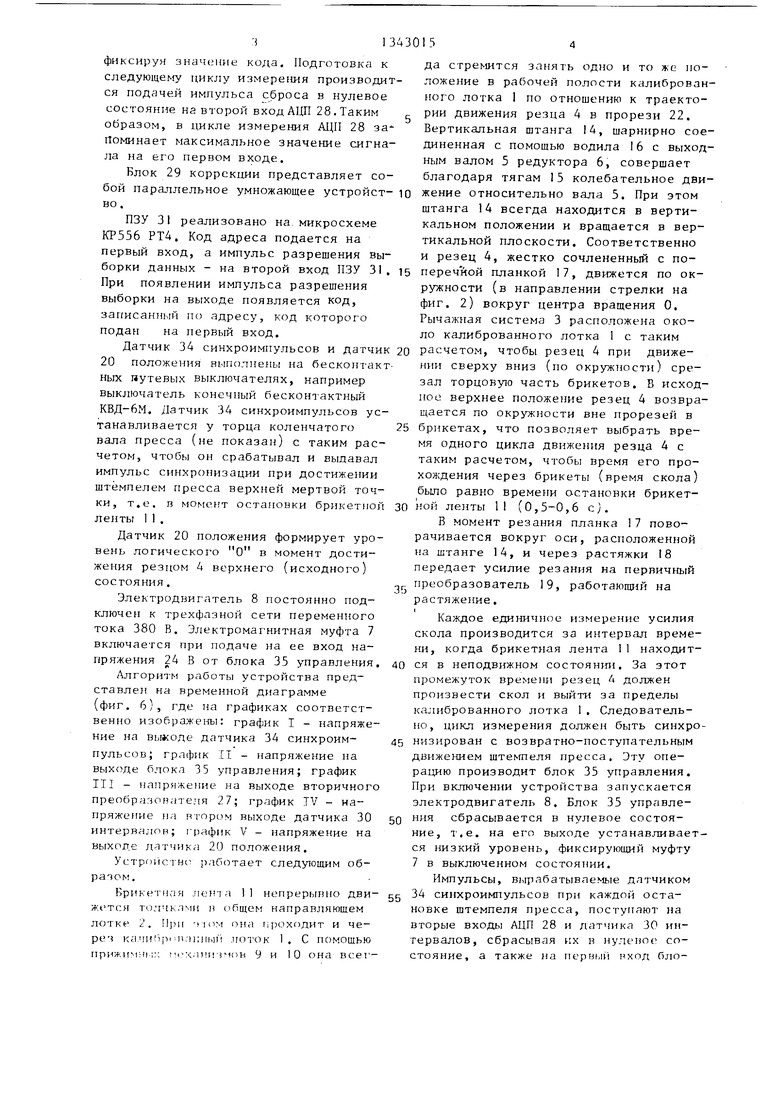

Структурная схема устройства содержит вторичный преобразователь 27, вход которого соединен с выходом первичного преобразователя 19, аналого-цифровой преобразователь (АЦП) 28, блок 29 коррекции, датчик 30 ин- терв.члов, постоянное запоми)1ающее устройство (ПЗУ) 31, блок 32 памяти, блок 33 индикации, датчик 34 синхроимпульсов, датчик 20 полох(ения, блок 35 управления, выход которог о подключен к электромагнитной муфте 7.

Блок 35 управления соединен с датчиком 34 синхроимпульсов и датчиком 20 положения. Выход вторичног о преобразователя 27 соединен с первыми входаьш 28 и датчика 30 интервалов, выход АЦП 28 и выход ПЗУ 31 подключены к первому и второму входам блока 29 коррекции соответственно. Первый выход датчика 30 интервалов соедине} с первым входом ПЗУ 31, второй выход датчика 30 интервалов соединен с вторым входом ПЗУ 31 и вторым входом блока 32 памяти. Выход датчика 34 синхроимпульсов соединен с вторым входом АЦП 28 и вторым входом датчика 30 интервалов, выход блока 32 памяти подключен к входу блока 33 индикации. Выход блока 29 коррекции соединен с первым входом блока 32 памяти.

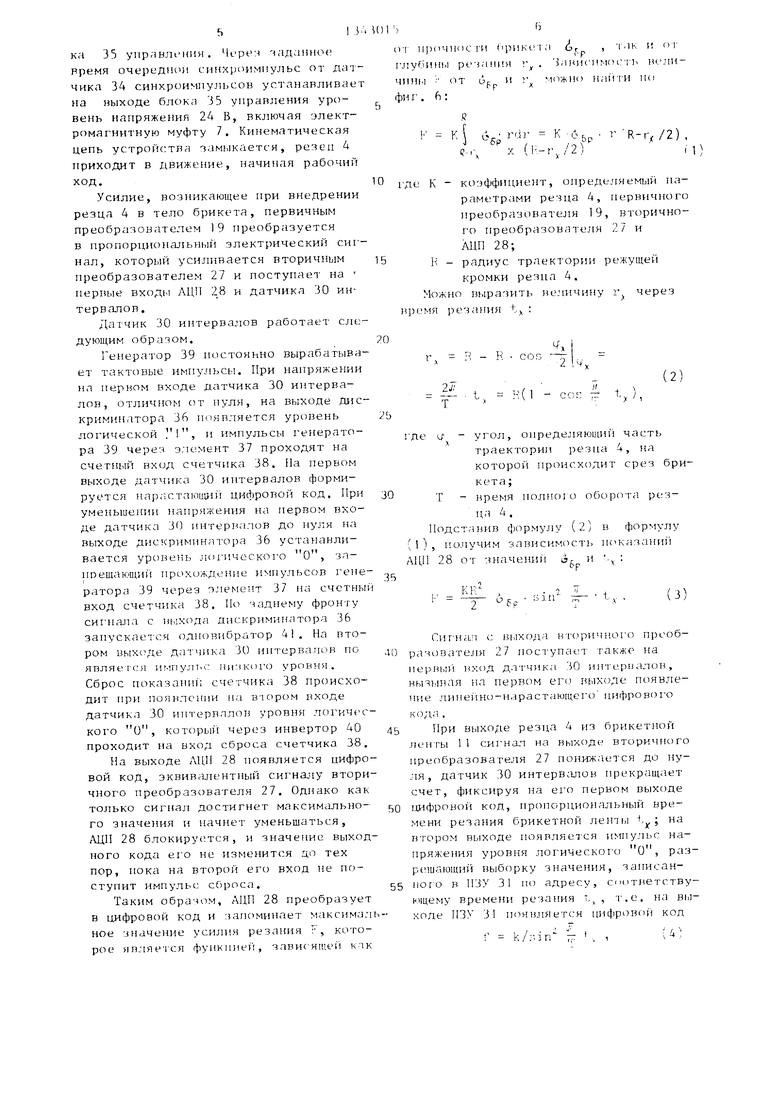

Датчик 30 интервалов состоит из дискриминатора 36, элемента 2И-НЕ 37 двоичного счетчика 38, генератора 39, инвертора 40 и одновибратора 41. ,

Блок 35 управления содержит счетчик, дешифратор, триггер, усилитель мощности (не показаны).

Первичный преобразователь 19 представляет собой стандартный тензоре- зисторньй датчик силы, например тяговый электрический динамометр типа КЭД. Вторичный преобразователь 27 вьшолняет функцию нормирования сигнала, и может быть реализован на усилителе постоянного тока Ф 7025/7,

АЦП 28 является носледовательным аналого-цифровым преобразователем со ступенчатым пилообразным напряжением, причем он постояпно находится в режиме преобразования аналогового сигнала на первом входе в эквивалент- 1гый цифровой код. Если входной сигнал становится меньше, чем установившийся на выходе код, АЦП 28 блокируется.

3134

фиксируя значение кода. Подготовка к следующему циклу измере шя производится подачей импульса сброса в нулевое состояние на второй вход АЦП 28. Таким образом, в цикле измерения АЦП 28 за - Поминает максимальное значение сигнала на его первом входе.

Блок 29 коррекции представляет со

бой параллельное умножающее устройст- ю жение относительно вала 5. При этом

15

штанга 14 всегда находится в вертикальном положении и вращается в вертикальной плоскости. Соответственно и резец 4, жестко сочлененный с поперечной планкой 17, движется по окружности (в направлении стрелки на фиг. 2) вокруг центра вращения 0. Рычажная система 3 расположена около калиброванного лотка 1 с таким

движении сверху вниз (по окружности) срезал торцовую часть брикетов. В исходное верхнее положение резец 4 возвращается по окружности вне прорезей в 25 брнкетах, что позволяет выбрать время одного цикла движения резца 4 с таким расчетом, чтобы время его прохождения через брикеты (время скола) бьшо равно времени остановки брикет- момент остановки брикетной 30 ной лепты II (0,5-0,6 с).

во.

ПЗУ 31 реализовано на микросхеме КР556 РТ4. Код адреса подается на первый вход, а импульс разрешения выборки данных - на второй вход ПЗУ 31. При появлении импульса разрешения выборки на выходе появляется код, записанный по адресу, код которого подан на первый вход.

Датчик 34 синхроимпульсов и датчик 20 расчетом, чтобы резец 4 при

20 положения выполнены на бесконтактных путевых выключателях, например выключатель конечный бесконтактный КВД-бМ. Датчик 34 синхроимпульсов устанавливается у торца коленчатого вала пресса (не показан) с таким расчетом, чтобы он срабатывал и выдавал импульс синхронизации при достижении штемпелем пресса верхней мертвой точки, т.е. в ленты 11.

Датчик 20 положения формирует уровень логического О в момент достижения резцом 4 верхнего (исходного) состояния.

Электродвигатель 8 постоянно подключен к трехфазной сети переменного тока 380 В. Электромагнитная муфта 7 включается при подаче на ее вход напряжения 24 В от блока 35 управления.

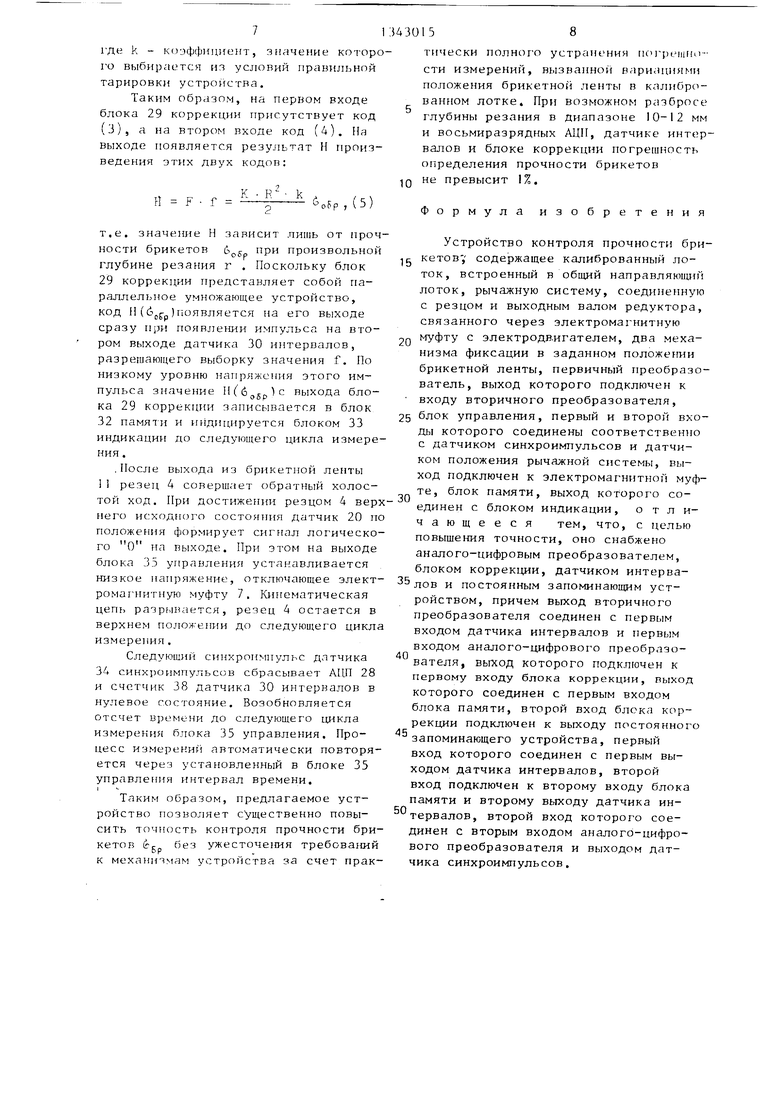

Алгоритм работы устройства представлен на временной диаграмме (фиг. 6), где на графиках соответственно изображены: график I - напряжение на выкоде датчика 34 синхроимпульсов; график II - напряжение на выходе блока 35 управления; график III - напряжение на выходе вторичного преобразователя 27; график TV - напряжение }ia втором выходе датчика 30 интервалов; i-рафик V - напряжение на выходе латчика 20 положения.

Устрг)йс гн(- ;)аб(5тает следующим обратом.

Брикетная лет а 1 1 непрерывно движется то:1чкя -1и и общем направляющем лотке 2, 11)11 TidM она Г1роходит и через качи 1|Mi. iHiiiiii i .четок 1. С помощью прижими ;:; гicx.nui iMOB 9 и 10 она Bcei 40

В момент резания планка 17 поворачивается вокруг оси, расположенной на штанге 14, и через растяжки 18 передает усилие резания на первичный „ преобразователь 19, работающий на растяжение.

Каждое единичное измерение усилия скола производится за интервал времени, когда брикетная лента I1 находится в неподвижном состоянии. За этот промежуток време}1И резец А должен произвести скол и выйти за пределы калиброванного лотка 1. Следовательно, цикл измерения должен быть синхронизирован с возвратно-поступательным движением нресса. Эту операцию производит блок 35 управления. При включении устройства запускается электродвигатель 8. Блок 35 управления сбрасывается в нулевое состояние, т.е. на его выходе устанав.пивает- ся низкий уровень, фиксируюшлй муфту 7 в выключенном состоянии.

Импульсы, вырабатываемые датчиком 34 синхроимпульсов при каждой остановке штемпеля пресса, поступают на вторые входы АЦП 28 и латчика 30 интервалов, сбрасывая их в нулевое состояние, а также на перв(Л11 нход бло45

50

55

да стремится занять одно и то же положение в рабочей полости калиброванного лотка 1 по отношению к траектории движения резца 4 в прорези 22. Вертикальная штанга 14, шарнирно соединенная с помощью водила 16 с выходным валом 5 редуктора 6, совершает благодаря тягам 15 колебательное дви15

0

В момент резания планка 17 поворачивается вокруг оси, расположенной на штанге 14, и через растяжки 18 передает усилие резания на первичный преобразователь 19, работающий на растяжение.

Каждое единичное измерение усилия скола производится за интервал времени, когда брикетная лента I1 находится в неподвижном состоянии. За этот промежуток време}1И резец А должен произвести скол и выйти за пределы калиброванного лотка 1. Следовательно, цикл измерения должен быть синхронизирован с возвратно-поступательным движением нресса. Эту операцию производит блок 35 управления. При включении устройства запускается электродвигатель 8. Блок 35 управления сбрасывается в нулевое состояние, т.е. на его выходе устанав.пивает- ся низкий уровень, фиксируюшлй муфту 7 в выключенном состоянии.

Импульсы, вырабатываемые датчиком 34 синхроимпульсов при каждой остановке штемпеля пресса, поступают на вторые входы АЦП 28 и латчика 30 интервалов, сбрасывая их в нулевое состояние, а также на перв(Л11 нход бло5

0

5

ЬI J

ка 35 yiipaBJii HHH . Чс рен чадаишм время очередисш синхроимпульс от датчика 34 синхроимпульсов устанавливает на выходе блока 35 управления уровень напряжения 24 В, включая электромагнитную муфту 7. Кинематическая цепь устро(ства замыкается, резей 4 ттриходит в движение, начиная рабочий ход.

Усилие, возникающее при внедрении резца 4 в тело брикета, первичным преобразователем 19 преобразуется в пропорциональный электрический сигнал, который усиливается вторичным преобразователем 27 и поступает на первые входы ЛЦП и датчика 30 интервалов .

Датчик 30 интервалов работает следующим образом.

Генератор 39 постоянно вырабатывает тактовые импульсы. При напряжении на нервом входе датчика 30 интервалов, отличном от нуля, на выходе дискриминатора 36 появляется уровень логической . I , и импульсы генератора 39 через элемент 37 проходят на счетный вход счетчика 38. На первом выходе 30 интервалов формируется нар;1стаюии511 цифровой код. При уменьшении напряжения на нервом входе датчика 30 интерна:юв до нyJ1я на выходе дискриминатора 36 устанавливается уровень логического О, запрещающий прохождение импульсов генератора 39 через элемент 37 на счетны вход счетчика 38, По заднему фронту сиг нала с (да дискриминатора 36 запускается одновибратор 41, На втором выходе датчика 30 интервалов по являет ся импульс низкого уровня. Сброс показа1ни ; счетчика 38 происходит при появлении на BiCjpoM входе датчика 30 интервалов уровня логического О, которы через инвертор 40 проходит на вход сброса счетчика 38.

На выходе ЛПП 28 появляется цифровой код, эквивалентнь1Й сигналу вторичного преобразователя 27. Однако как только сигнал достигнет максимального значения и начнет уменьшаться, ЛДП 28 блокируется , и значение вь1ход ного кода его не изменится до тех пор, пока на второй его вход не поступит имнульс сброса.

Таким образом, АЦП 28 преобразует в цифровой код и загк1ми}1ает максималное значение уси;н1Я резания F, которое является функние , зависящей ктк

кеч а „, г

dr , | Н И от Зависимое вели- южно найти но

«-

5р ),

X ()

где К - коэффициент, онределяемый на- раметрами резца 4, первичного преобразователя 19, вторичного преобразователя 27 и ЛНП 28; It - радиус траекторущ режущей

кромки резца 4.

Можно выразить величину г через время резания t. :

R . cos

2

2J/

Y

(2)

где (j - угол, определяющий часть траектории резца 4, на KOTOpoi i происходит срез брикета;

Т - время нолного оборота резца 4 .

Подст.чнив формулу (2) в формулу ( 1 ) , получим зависимост) ноказани

X

АДП 28 от значени аг и

6р

2

(з:

5

0

5

Сиг наут с выхода вторичн.ого преоб- разс вателя 27 ноступа гг такжс- на 11е;5вый датчика 30 интериалов, выз,lнaя на первом его выходе появление лине11но-нарастающего цифрового кчздл .

При выходе резца 4 из брикетной ленты 11 сигнал на выходе втори1НК)ГО преобразователя 27 нониж.чется до нуля, датчик 30 интервшюв прекращает счет, фиксируя на его первом выходе цифровой код, цропорциональный времени резания брикетной лешь ,. ; на втором выходе появляется имнульс напряжения уровня логического О, раз- решающи выборку значения, занисан- ног О в ПЗУ 31 но адресу, ci штветству- Н1|цему времени резания т, , т.е. на BI.I- ходе ПЗУ 31 появляется цифровой код

Г k/;un 77 t .. 1 (4;

7I

где k - коэффициент, зпсччение которо го выбирается из условий правильной тарировки устройства.

Таким образом, на первом входе блока 29 коррекции присутствует код (З), а на втором входе код (4). На выходе появляется результат И произведения этих двух кодов:

}1 F f

К . R k

, (5)

т.е. значение Н зависит лишь от прочности брикетов ь, при произвольной глубине резания г . Поскольку блок 29 коррекции представляет собой параллельное умножающее устройство, код 11 (ijjg- )появляется на его выходе сразу при появлении импульса на втором выходе датчика 30 интервалов, разрешающего выборку значения f. По низкому уровню напряжения этого импульса значение выхода блока 29 коррекции записывается в блок 32 памяти и ирщицируется блоком 33 индикации до следующего цикла измерения .

.После выхода из брикетной ленты 1 резец 4 совершает обратный холостой ход. При достиже 1ии резцом 4 верх него исход ого состояния датчик 20 но положения формирует сигнал логического О на выходе. При этом на выходе блока 35 управления устанавливается низкое напряжение, отключающее электромагнитную муфту 7, Кинематическая цепь разрывается, резец 4 остается в верхнем положении до следующего цикла измерения .

Следующий синхроимпульс датчика 34 синхроимпульсов сбрасывает АЦП 28 и счетчик 38 датчика 30 интерналов в нулевое состояние. Возобновляется отсчет времени до следующего цикла измерения блока 35 управления. Процесс измерений автоматически повторяется через установленный в блоке 35 управления интервал времени.

Таким образом, предлагаемое устройство позволяет существенно повь1- сить точность контроля прочности брикетов (Tg без ужесточения требований к механизмам устройства за счет нрак

430158

тически полного устранения нсч-рещно- сти измерений, вызванной вариациями положения брикетной ленты в катшбро- ванном лотке. При возможном р збросе глубины резания в диапазоне 10-12 мм и восьмиразрядных АЦП, датчике интервалов и блоке коррекции погрешность определения прочности брикетов 1Q не превысит 1%.

Формула изобретения

Устройство контроля прочности бри- 1 кетов , содержащее калиброванный лоток, встроенный в общий направляюицн лоток, рычажную систему, соединенную с резцом и выходным валом редуктора, связанного через электромагнитную 20 муфту с электродв.игателем, два механизма фиксации в заданном положергии брикетной ленты, первичный преобразователь, выход которого подключен к входу вторичного преобразователя, 25 блок управления, первый и второй входы которого соединены соответственно с датчиком синхроимпульсов и датчиком положения рычажной системы, выход подключен к электромагнитной муф30

35

40

45

50

те, блок памяти, выход которого соединен с блоком индикации, отличающееся тем, что, с целью повышения точности, оно снабжено аналого-цифровым преобразователем, блоком коррекции, датчиком интервалов и постоянным запоминающим устройством, причем Выход вторичного преобразователя соединен с первым входом датчика интервалов и первым входом аналого-цифрового преобразователя, выход которого подключен к первому входу блока коррекции, выход которого соединен с первым входом блока памяти, второй вход блока коррекции подключен к выходу постоянного запоминающего устройства, первый вход которого соединен с первым выходом датчика интервалов, второй вход подключен к второму входу блока памяти и второму выходу датчика интервалов, второй вход которого соединен с вторым входом аналого-цифрового преобразователя и выходом датчика синхроимпульсов.

4 J

12

W 5 6 Фиг.

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля прочности образцов брикетов на срез | 1986 |

|

SU1401336A1 |

| Способ контроля прочности брикетов и устройство для его осуществления | 1982 |

|

SU1071745A1 |

| Система автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками | 1982 |

|

SU1062021A1 |

| Способ контроля прочности брикетов и устройство для его осуществления | 1980 |

|

SU929464A1 |

| Устройство для определения частоты | 1989 |

|

SU1698816A1 |

| Устройство для контроля прочности брикетов на срез | 1987 |

|

SU1518715A1 |

| Устройство для ввода изображений в электронно-вычислительную машину | 1982 |

|

SU1019432A1 |

| Устройство для записи и воспроизведения видеоинформации | 1987 |

|

SU1527663A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| Устройство для измерения пространственных перемещений | 1986 |

|

SU1379598A1 |

Изобретение относится к средствам автоматизации производственных процессов. Цель изобретения - повышение точности. Устр-во содержит первичный преобразователь 19, связанный с входом вторичного преобразователя 27, вход которого соединен с аналого-цифровьпч преобразователем (АЦП) 28, блок 29 коррекции, датчик 30 интервалов, постоянное запоминающее устр-во 31, блок 32 памяти, блок 33 индикации, датчик 34 синхроимпульсов, датчик 20 положеш1я и блок 35 управления, подключенный к электромагнитной муфте. При внедрении резца в брикет создаваемое усилие передается на преобразователь 19, где преобразуется в соответствующий сигнал. Он усиливается преобразователем 27и поступает на первые входы АЦЦ 28и датчика 30, При каждой остановке датчик 34 вырабатывает импульсы, поступающие на АЦП 28, а датчик 30 сбрасывает их в нулевое состояние и передает на блок 35. Через заданное время очередной синхроиьшульс от датчика 34 устанавливает па входе блока 35 уровень напряжения 24 В и включает электромагнитную муфту. 6 ил. С ел со 4:; СО

27

75

Фиг. г

I Л

ш

а у

TV

(ригЛ

Фиг. 6

Составитель А, Рыбаков Редактор А. Козориз Техред М.ДвДыкКорректор С. Черни

4613/29

Тираж 454 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Рауиюкая наб., д, 4/5

Производственно-по.чиграфическое предприятие, г. Ужгород, y:i. Проектная, 4

фиг. 6

| Состав для профилактической обработки целиков угля | 1982 |

|

SU1071765A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1188323, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-07—Публикация

1986-04-08—Подача